Das Sintern ist der kritische Fertigungsschritt, der eine Ansammlung loser Pulverpartikel in ein dichtes, festes Objekt mit nützlichen mechanischen Eigenschaften umwandelt. Es verbessert die Festigkeit, Härte und Verschleißfestigkeit eines Materials grundlegend, indem es auf Temperaturen unterhalb seines Schmelzpunkts erhitzt wird, wodurch die einzelnen Partikel auf atomarer Ebene miteinander verbunden werden und der Zwischenraum zwischen ihnen schrittweise beseitigt wird.

Das Kernprinzip, das es zu verstehen gilt, ist, dass das Sintern kein reiner „An-/Aus“-Prozess ist; es ist eine hochgradig abstimmbare Methode zur Steuerung der endgültigen Mikrostruktur eines Materials. Die erzielten mechanischen Eigenschaften sind ein direktes Ergebnis der Abwägung von Schlüsselparametern wie Temperatur und Zeit, was immer das Navigieren durch kritische Kompromisse beinhaltet.

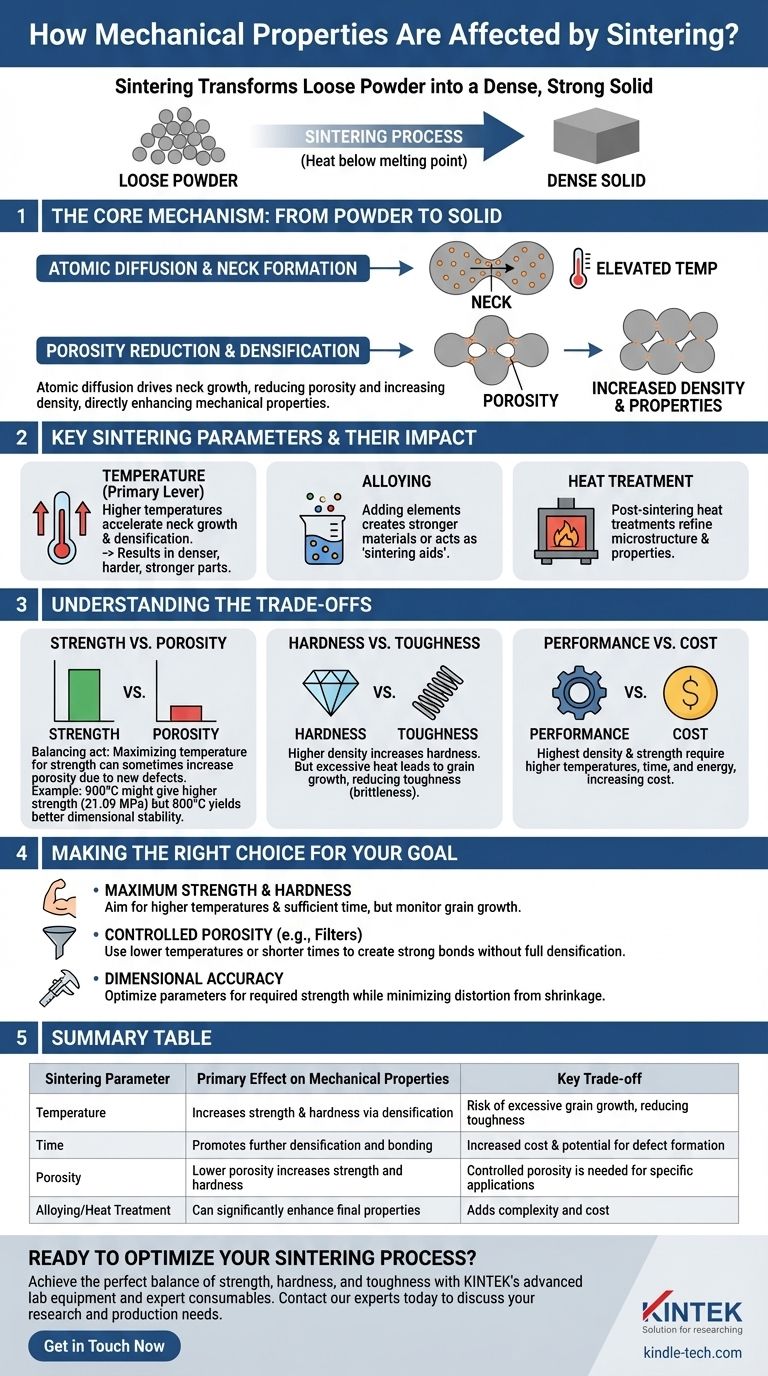

Der Kernmechanismus: Vom Pulver zum Festkörper

Das Sintern erzeugt ein mechanisch starkes Bauteil, indem die innere Struktur des Materials grundlegend verändert wird. Dies geschieht durch mehrere unterschiedliche, sich aber überschneidende Phasen, die durch thermische Energie angetrieben werden.

Die Rolle der Atomdiffusion

Bei erhöhten Temperaturen, selbst weit unterhalb des Schmelzpunkts, gewinnen Atome in einem festen Material genügend Energie, um sich zu bewegen. Diese Bewegung oder Atomdiffusion ist der Motor des Sinterns. Atome wandern über die Oberflächen und Grenzen benachbarter Pulverpartikel und versuchen, die Gesamtenergie des Systems zu senken.

Halsbildung und -wachstum

Der Prozess beginnt dort, wo sich Partikel berühren. Atome diffundieren zu diesen Kontaktpunkten und bilden kleine Brücken oder „Hälse“. Diese Hälse sind die anfänglichen Bindungen, die dem Bauteil seine frühe „Grünfestigkeit“ verleihen. Während das Sintern fortschreitet, werden diese Hälse breiter und stärker.

Porenreduzierung und Verdichtung

Wenn die Hälse wachsen, ziehen sie die Zentren der Partikel näher zusammen. Diese Aktion schließt systematisch die Lücken und Hohlräume (bekannt als Porosität), die im ursprünglichen losen Pulver vorhanden waren. Die Reduzierung der Porosität führt zu einer Zunahme der Dichte des Materials, was direkt mit verbesserten mechanischen Eigenschaften korreliert.

Schlüsselsinterparameter und ihre Auswirkungen

Sie können das Ergebnis des Sinterns präzise steuern, indem Sie mehrere wichtige Prozessvariablen manipulieren. Der einflussreichste dieser Faktoren ist die Temperatur.

Die dominierende Rolle der Temperatur

Die Temperatur ist der primäre Hebel zur Steuerung der Diffusionsrate. Höhere Temperaturen liefern mehr Energie und beschleunigen das Halswachstum und die Verdichtung. Dies führt im Allgemeinen zu einem dichteren, härteren und festeren Endteil.

Der Einfluss von Legierung und Wärmebehandlung

Die Zusammensetzung des Pulvers selbst hat einen massiven Einfluss. Das Hinzufügen anderer Elemente oder das Legieren kann verwendet werden, um stärkere Endmaterialien zu erzeugen oder als „Sinterhilfsmittel“ zu wirken, die die Verdichtung bei niedrigeren Temperaturen fördern. Nachgeschaltete Wärmebehandlungen nach dem Sintern können die Mikrostruktur und die mechanischen Eigenschaften weiter verfeinern.

Die Kompromisse verstehen

Das Erreichen optimaler mechanischer Eigenschaften ist nicht so einfach wie die Maximierung der Temperatur. Das Sintern ist ein Balanceakt, bei dem die Verbesserung einer Eigenschaft eine andere negativ beeinflussen kann.

Festigkeit vs. Porosität

Wie bei einigen Keramiken ist die Temperatur, die die höchste Druckfestigkeit ergibt, nicht immer dieselbe Temperatur, die die niedrigste Porosität oder die geringste Schrumpfung erzeugt. Eine Temperatur von 900 °C könnte beispielsweise eine Druckfestigkeit von 21,09 MPa ergeben, während 800 °C eine bessere Dimensionsstabilität aufweisen. Dies liegt daran, dass übermäßige Temperaturen neue Defekte einführen können, selbst wenn sie die Porosität reduzieren.

Härte vs. Zähigkeit

Während eine höhere Dichte im Allgemeinen die Härte erhöht, kann das Halten eines Materials für zu lange bei hoher Temperatur dazu führen, dass seine inneren Kristalle oder Körner übermäßig wachsen. Große Körner können ein Material spröder machen und seine Zähigkeit (seine Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen) verringern.

Leistung vs. Kosten

Das Erreichen der absolut höchsten Dichte und Festigkeit erfordert oft höhere Temperaturen, längere Zykluszeiten oder komplexere Gasatmosphären. Diese Faktoren erhöhen direkt den Energieverbrauch und die Gerätekosten, was gegen die Leistungsanforderungen des Endbauteils abgewogen werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um das Sintern effektiv nutzen zu können, müssen Sie Ihre Prozessparameter auf die kritischste Eigenschaft für Ihre spezifische Anwendung abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Streben Sie höhere Sintertemperaturen und ausreichende Zeit an, um eine nahezu vollständige Verdichtung zu erreichen, aber überwachen Sie übermäßiges Kornwachstum, das die Zähigkeit verringern könnte.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt (z. B. für Filter oder selbstschmierende Lager): Verwenden Sie niedrigere Temperaturen oder kürzere Zeiten, um starke Partikelbindungen zu erzeugen, ohne das gewünschte Porennetzwerk vollständig zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Optimieren Sie Temperatur und Zeit, um die erforderliche Festigkeit zu erreichen und gleichzeitig die Teilverformung durch Schrumpfung zu minimieren, wobei Sie in Kauf nehmen, dass Sie möglicherweise nicht die maximale theoretische Dichte erreichen.

Durch das Verständnis dieser Prinzipien können Sie den Sinterprozess präzise steuern, um Materialien zu entwickeln, die Ihren genauen Leistungsanforderungen entsprechen.

Zusammenfassungstabelle:

| Sinterparameter | Hauptauswirkung auf mechanische Eigenschaften | Wichtigster Kompromiss |

|---|---|---|

| Temperatur | Erhöht Festigkeit & Härte durch Verdichtung | Risiko übermäßigen Kornwachstums, das die Zähigkeit verringert |

| Zeit | Fördert weitere Verdichtung und Bindung | Erhöhte Kosten & Potenzial für Defektbildung |

| Porosität | Geringere Porosität erhöht Festigkeit und Härte | Kontrollierte Porosität ist für bestimmte Anwendungen erforderlich (z. B. Filter) |

| Legierung/Wärmebehandlung | Kann die Endwerte erheblich verbessern | Erhöht die Komplexität und die Kosten des Herstellungsprozesses |

Bereit, Ihren Sinterprozess für überlegene Materialleistung zu optimieren?

Die Prinzipien des Sinterns sind komplex, aber das Erreichen der perfekten Balance aus Festigkeit, Härte und Zähigkeit für Ihre spezifische Anwendung muss es nicht sein. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und des Expertenverbrauchs, die erforderlich sind, um jede Phase Ihrer Materialentwicklung präzise zu steuern.

Ob Sie neue Metalllegierungen, fortschrittliche Keramiken oder Verbundwerkstoffe entwickeln, unsere Lösungen helfen Ihnen, die kritischen Kompromisse effizient zu navigieren, um Ihre Ziele bei den mechanischen Eigenschaften zu erreichen.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist Sintern in der Flüssigphase und wie unterscheidet es sich vom Sintern im Festkörper? Ein Leitfaden für schnellere, dichtere Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Welche Rolle spielt das Hydrauliksystem beim Heißpressen? Maximale Materialdichte und -festigkeit erreichen

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten