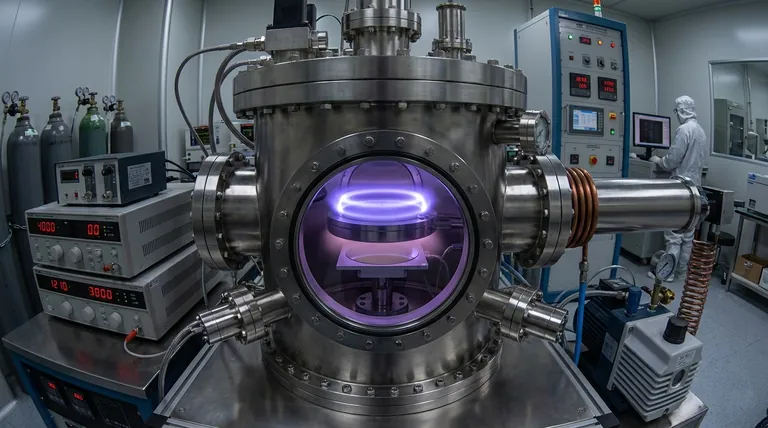

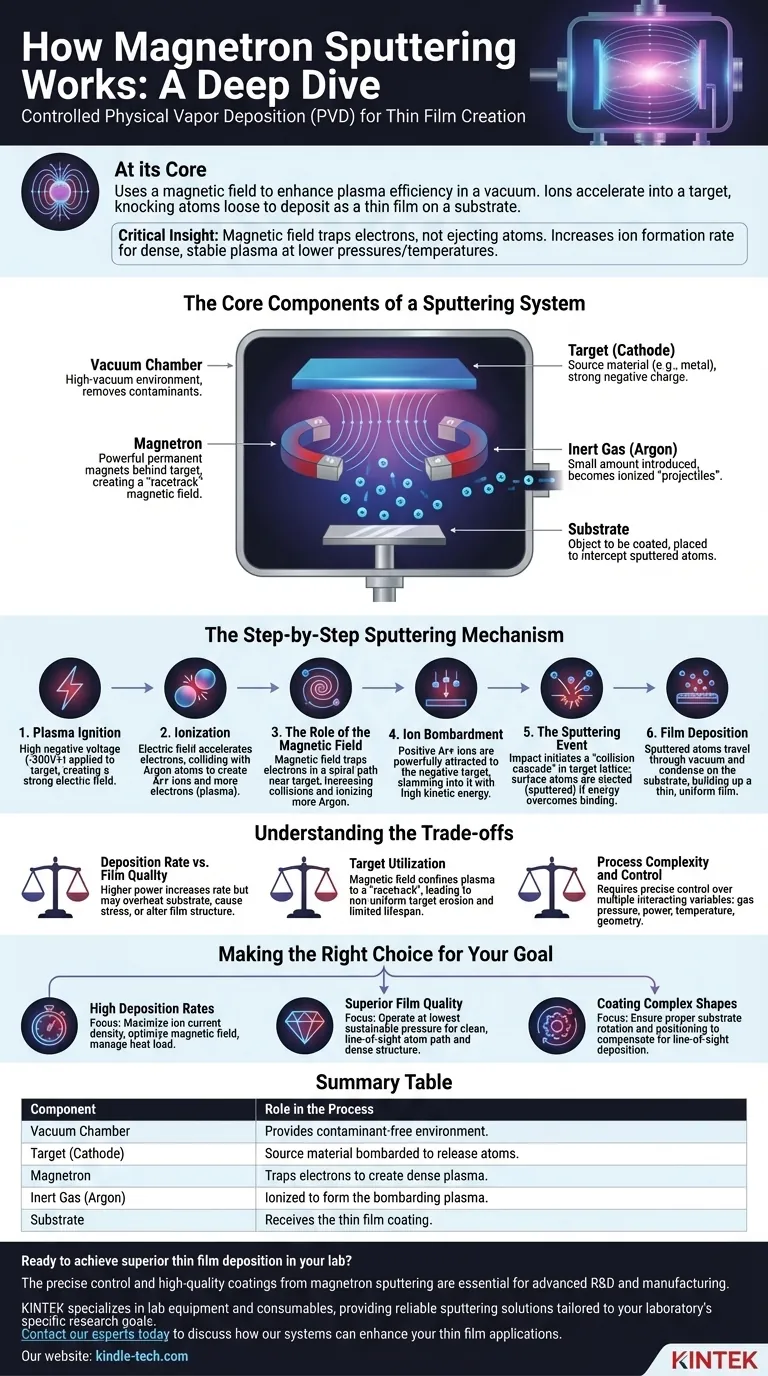

Im Kern ist das Magnetronsputtern ein hochkontrollierter physikalischer Gasphasenabscheidungsprozess (PVD), der ein Magnetfeld nutzt, um die Effizienz der Plasmaerzeugung zu steigern. Im Vakuum werden Ionen aus diesem Plasma auf ein Ausgangsmaterial, die sogenannte Targetscheibe, beschleunigt, wodurch Atome herausgelöst werden. Diese ausgestoßenen Atome wandern dann zu einer Komponente, dem Substrat, und lagern sich dort ab, wodurch ein außergewöhnlich dünner und gleichmäßiger Film entsteht.

Die entscheidende Erkenntnis ist, dass das Magnetfeld nicht direkt an der Herauslösung der Atome beteiligt ist. Stattdessen fängt es Elektronen in der Nähe der Targetscheibe ein und erhöht dadurch dramatisch die Rate der Ionenbildung. Dies erzeugt ein dichtes, stabiles Plasma, das eine schnelle und qualitativ hochwertige Beschichtung bei niedrigeren Drücken und Temperaturen als andere Methoden ermöglicht.

Die Kernkomponenten eines Sputtersystems

Um den Prozess zu verstehen, muss man zunächst die Umgebung kennen, in der er stattfindet. Jedes Magnetronsputtersystem basiert auf dem Zusammenspiel einiger Schlüsselkomponenten.

Die Vakuumkammer

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist zwingend erforderlich, da atmosphärische Gase und Verunreinigungen entfernt werden müssen, die den Prozess sonst stören und den entstehenden Film kontaminieren würden.

Das Target (Kathode)

Dies ist eine massive Platte des Materials, das Sie als Dünnschicht abscheiden möchten. Es ist an eine Stromversorgung angeschlossen, die ihm eine starke negative elektrische Ladung verleiht, wodurch es zur Kathode wird.

Das Substrat

Dies ist das Objekt oder Material, das beschichtet werden soll. Es ist strategisch so platziert, dass es die von der Targetscheibe ausgestoßenen Atome auffängt.

Das Inertgas

Eine kleine, präzise kontrollierte Menge eines Inertgases, meistens Argon (Ar), wird in die Vakuumkammer eingeleitet. Dieses Gas reagiert nicht chemisch mit dem Film, aber seine Atome dienen als „Projektile“ für den Beschuss.

Das Magnetron

Dies ist die definierende Komponente. Hinter der Targetscheibe befindet sich eine Anordnung starker Permanentmagnete. Diese erzeugen ein Magnetfeld, das von der Oberfläche der Targetscheibe ausgeht und zurückläuft, wodurch ein „Tunnel“ oder eine „Rennstrecke“ auf der Oberfläche der Targetscheibe entsteht.

Der schrittweise Sputtermechanismus

Sind die Komponenten installiert, entfaltet sich der Prozess in einer präzisen Abfolge physikalischer Ereignisse.

Schritt 1: Plasmazündung

An die Targetscheibe wird eine hohe Gleich- oder Hochfrequenzspannung (typischerweise -300 V oder mehr) angelegt. Diese starke negative Ladung erzeugt ein starkes elektrisches Feld, das freie positive Ladungen anzieht und freie Elektronen abstößt.

Schritt 2: Ionisierung

Das elektrische Feld beschleunigt freie Elektronen, wodurch diese mit neutralen Argonatomen kollidieren. Diese energiereichen Kollisionen schlagen Elektronen aus den Argonatomen heraus und erzeugen zwei neue Teilchen: ein positiv geladenes Argonion (Ar+) und ein weiteres freies Elektron. Dieser Prozess wiederholt sich und erzeugt eine sich selbst erhaltende Wolke aus Ionen und Elektronen, bekannt als Plasma.

Schritt 3: Die Rolle des Magnetfeldes

Dies ist der Schlüssel zum Magnetronsputtern. Das Magnetfeld fängt die leichten, energiereichen Elektronen auf einer spiralförmigen Bahn nahe der Oberfläche der Targetscheibe ein. Dies verlängert den Weg der Elektronen erheblich, wodurch die Wahrscheinlichkeit einer Kollision mit und Ionisierung von weiteren Argonatomen, bevor sie entweichen, um ein Vielfaches erhöht wird.

Dieser Einfangeffekt der Elektronen erzeugt ein sehr dichtes, hocheffizientes Plasma, das direkt vor der Targetscheibe konzentriert ist.

Schritt 4: Ionenbeschuss

Die neu erzeugten positiven Argonionen (Ar+) werden aufgrund ihrer viel größeren Masse vom Magnetfeld kaum beeinflusst. Sie werden jedoch stark von der negativ geladenen Targetscheibe angezogen. Sie beschleunigen durch die Plasmaschicht und treffen mit enormer kinetischer Energie auf die Oberfläche der Targetscheibe.

Schritt 5: Das Sputterereignis

Der Aufprall eines Argonions ist kein einfaches „Abplatzen“. Es überträgt seine Energie auf das atomare Gitter der Targetscheibe und löst eine Kollisionskaskade aus. Atome innerhalb der Targetscheibe kollidieren in einer Kettenreaktion mit ihren Nachbarn.

Wenn diese Kaskade ein Oberflächenatom erreicht und genügend Energie überträgt, um dessen Oberflächenbindungsenergie zu überwinden, wird dieses Atom von der Targetscheibe ausgestoßen oder gesputtert.

Schritt 6: Filmdeposition

Die gesputterten Atome des Targetmaterials wandern durch die Vakuumkammer mit niedrigem Druck, bis sie auf das Substrat treffen. Bei ihrer Ankunft kondensieren sie und binden an der Oberfläche, wodurch sich allmählich, Atom für Atom, ein dünner, dichter und hochgleichmäßiger Film aufbaut.

Verständnis der Kompromisse

Das Magnetronsputtern ist eine leistungsstarke Technik, aber ihre Anwendung erfordert das Verständnis ihrer inhärenten Grenzen und das Abwägen konkurrierender Faktoren.

Abscheidungsrate vs. Filmqualität

Die Erhöhung der Leistung an die Targetscheibe steigert die Energie und Dichte des Ionenbeschusses, was die Abscheidungsrate erhöht. Übermäßige Leistung kann jedoch das Substrat überhitzen, Spannungen im Film erzeugen oder dessen Kristallstruktur verändern, was potenziell seine Leistung beeinträchtigt.

Target-Auslastung

Das Magnetfeld, das den Prozess so effizient macht, begrenzt das Plasma auch auf ein „Rennstrecken“-Muster. Das bedeutet, dass die Erosion nicht gleichmäßig über die gesamte Fläche der Targetscheibe erfolgt, wodurch sich im Laufe der Zeit eine Nut einfrisst. Dies begrenzt die nutzbare Lebensdauer der Targetscheibe, da nur ein Bruchteil ihres Materials verbraucht wird, bevor sie ausgetauscht werden muss.

Prozesskomplexität und Steuerung

Obwohl das Prinzip einfach ist, erfordert die Erzielung einer bestimmten Filmeigenschaft (z. B. elektrischer Widerstand, optische Transparenz) eine präzise Steuerung mehrerer Variablen. Gasdruck, Leistungsniveau, Substrattemperatur und Kammergeometrie interagieren auf komplexe Weise, die sorgfältig verwaltet werden muss.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Physik des Magnetronsputterns ermöglicht es Ihnen, den Prozess für Ihr spezifisches Ergebnis zu optimieren.

- Wenn Ihr Hauptaugenmerk auf hohen Abscheidungsraten liegt: Der Schlüssel liegt darin, die Ionenstromdichte durch Optimierung der Magnetfeldstärke und -geometrie zu maximieren und gleichzeitig die Wärmebelastung von Targetscheibe und Substrat zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf überlegener Filmqualität liegt: Der Schlüssel liegt darin, bei dem niedrigstmöglichen Druck zu arbeiten, den das Plasma aufrechterhalten kann, um sicherzustellen, dass die gesputterten Atome einen sauberen Sichtweg zum Substrat haben, um eine dichte, fehlerfreie Struktur zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen liegt: Der Schlüssel liegt darin, die korrekte Rotation und Positionierung des Substrats relativ zur Targetscheibe sicherzustellen, um die Sichtlinienabhängigkeit der Abscheidung auszugleichen und eine gleichmäßige Abdeckung zu erreichen.

Durch die Steuerung des Zusammenspiels von Elektrizität, Magnetismus und Vakuum ermöglicht das Magnetronsputtern die Herstellung fortschrittlicher Materialien, die die moderne Technologie definieren.

Zusammenfassungstabelle:

| Komponente | Rolle im Prozess |

|---|---|

| Vakuumkammer | Bietet eine kontaminationsfreie Umgebung für die Abscheidung. |

| Targetscheibe (Kathode) | Das Ausgangsmaterial, das beschossen wird, um Beschichtungsatome freizusetzen. |

| Magnetron | Fängt Elektronen mit einem Magnetfeld ein, um ein dichtes Plasma zu erzeugen. |

| Inertgas (Argon) | Wird ionisiert, um das Plasma zu bilden, das die Targetscheibe beschießt. |

| Substrat | Die Oberfläche, die die Dünnschichtbeschichtung erhält. |

Bereit für eine überlegene Dünnschichtabscheidung in Ihrem Labor? Die präzise Steuerung und die hochwertigen Beschichtungen durch Magnetronsputtern sind unerlässlich für fortschrittliche Forschung und Entwicklung sowie Fertigung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sputterlösungen, die auf die spezifischen Forschungsziele Ihres Labors zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Systeme Ihre Dünnschichtanwendungen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Warum ist ein Orbital-Schüttler mit konstanter Temperatur für die Bio-Laugung unerlässlich? Optimieren Sie noch heute die Enargit-Mineralgewinnung

- Was ist Sintern von Metallpulvern? Metallpartikel verschmelzen für Hochleistungskomponenten

- Unter welchen Bedingungen ist ein Glühprozess erforderlich? Wiederherstellung der Duktilität und Abbau von Spannungen

- Wie funktioniert Biomasse als erneuerbare Energie? Eine kohlenstoffneutrale Energiequelle erklärt

- Können Sie ein typisches Beispiel für den Kalzinierungsprozess geben? Entdecken Sie die Umwandlung von Kalkstein in Kalk

- Was ist der Mechanismus des reaktiven Sputterns? Ein Leitfaden zur Dünnschichtabscheidung

- Warum ist ein Solarkonzentrator für die Überprüfung von Komponenten zur Zersetzung von Schwefelsäure notwendig? Sicherstellung des Erfolgs im industriellen Maßstab

- Warum wird KBr bei der FTIR-Probenvorbereitung verwendet? Erhalten Sie klare, genaue IR-Spektren mit der richtigen Pellet-Technik