Ein 3-Stufen-Ofen arbeitet mit drei verschiedenen Leistungsstufen, um den Heizbedarf Ihres Hauses in Echtzeit genauer zu decken. Im Gegensatz zu einem einfachen Ofen, der nur mit 100 % Leistung laufen kann, kann ein 3-Stufen-Gerät auch mit niedrigeren Kapazitätseinstellungen, z. B. 40 % und 65 %, betrieben werden. Dies ermöglicht es, eine konstante Temperatur mit größerer Effizienz und weniger Lärm aufrechtzuerhalten.

Ein 3-Stufen-Ofen fungiert als strategisches Mittelding zwischen einfachen Zweistufenmodellen und Premium-Modulationssystemen. Sein Hauptvorteil ist die Bereitstellung von überragendem Komfort und Effizienz, indem er über längere Zeiträume mit niedrigeren, leiseren Leistungsstufen läuft, anstatt ständig mit voller Leistung ein- und auszuschalten.

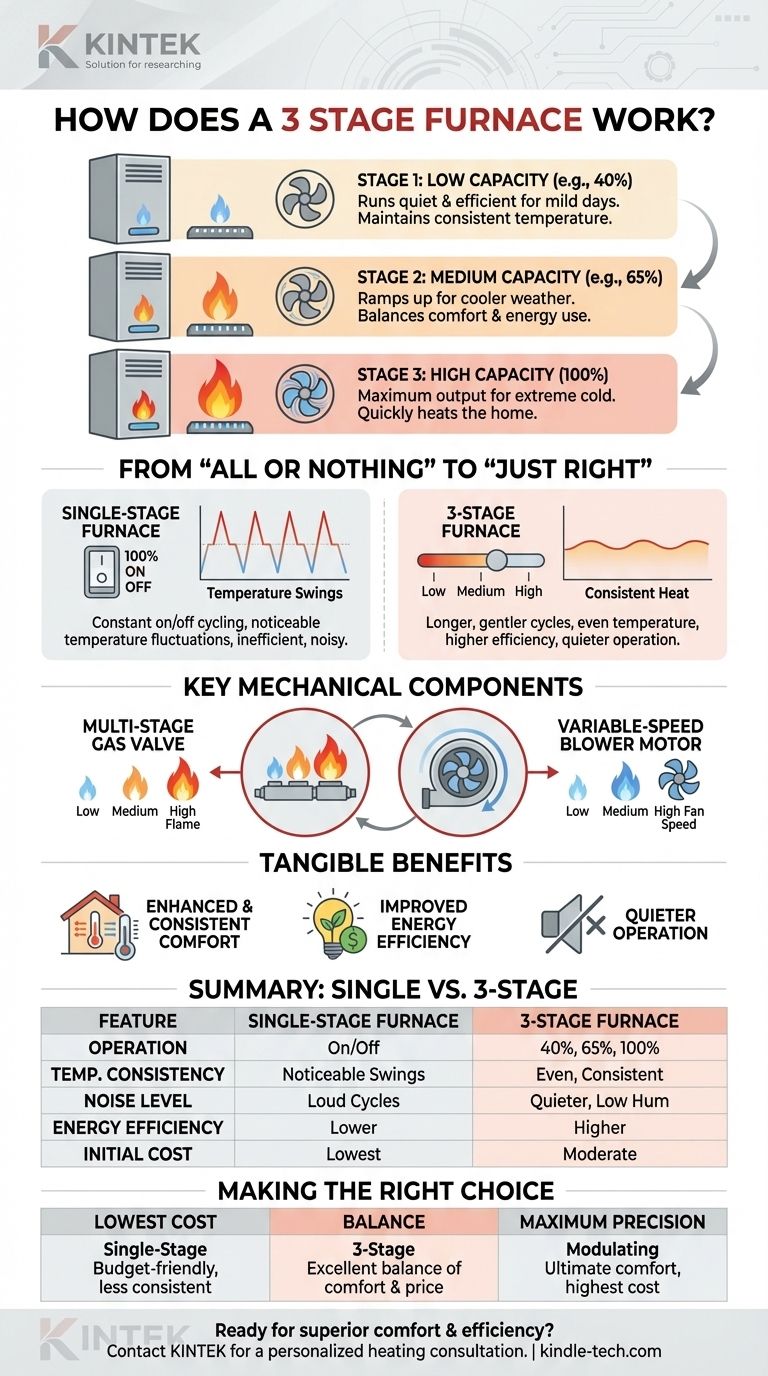

Von "Alles oder Nichts" zu "Genau richtig"

Um den Wert eines 3-Stufen-Systems zu verstehen, müssen Sie zunächst die Einschränkungen eines Standard-Einstufen-Ofens verstehen.

Das Problem mit Einstufen-Öfen

Ein Einstufen-Ofen funktioniert wie ein Lichtschalter: Er ist entweder komplett EIN (100 % Kapazität) oder komplett AUS.

Dieser "Alles-oder-Nichts"-Ansatz führt zu spürbaren Temperaturschwankungen in Ihrem Zuhause. Er läuft mit voller Leistung, bis das Thermostat zufrieden ist, schaltet sich dann ab und lässt die Temperatur sinken, bis er wieder mit voller Leistung anspringen muss. Dieses ständige Starten und Stoppen, bekannt als Kurzzyklus, ist ineffizient und laut.

Wie ein 3-Stufen-Ofen dies löst

Ein 3-Stufen-Ofen läuft die meiste Zeit auf seiner niedrigsten Einstellung (z. B. 40 % Kapazität). Dieser langsame und niedrige Ansatz ist oft alles, was nötig ist, um die gewünschte Temperatur an milden bis kühlen Tagen aufrechtzuerhalten.

Nur wenn die Außentemperatur deutlich sinkt, fährt der Ofen automatisch auf seine zweite (z. B. 65 %) oder dritte (100 %) Stufe hoch, um den erhöhten Wärmebedarf zu decken.

Die wichtigsten mechanischen Komponenten

Diese variable Leistung wird durch zwei Hauptkomponenten erreicht, die zusammenarbeiten:

- Ein mehrstufiges Gasventil, das den Brennstofffluss steuert und niedrige, mittlere oder hohe Flammen ermöglicht.

- Ein Gebläsemotor mit variabler Drehzahl, der die Lüftergeschwindigkeit präzise an die erzeugte Wärme anpasst und so eine optimale Luftzirkulation für jede Stufe gewährleistet.

Die greifbaren Vorteile für Ihr Zuhause

Die Möglichkeit, die Heizleistung anzupassen, führt direkt zu einer komfortableren und effizienteren Wohnumgebung.

Verbesserter und gleichmäßiger Komfort

Da der Ofen länger und sanfter läuft, zirkuliert er die Luft kontinuierlicher. Dies eliminiert die heißen und kalten Stellen, die bei Einstufen-Systemen üblich sind, und führt zu einer viel gleichmäßigeren Temperatur von Raum zu Raum.

Verbesserte Energieeffizienz

Ein Ofen ist beim Start am wenigsten effizient. Durch die Vermeidung des ständigen Ein-Aus-Zyklus einer Einstufen-Einheit arbeitet ein 3-Stufen-Ofen effizienter und verbraucht über eine Heizperiode weniger Brennstoff.

Leiserer Betrieb

Der Betrieb mit 40 % Kapazität ist deutlich leiser als der Betrieb mit 100 %. Die meiste Zeit des Winters arbeitet der Ofen mit einem leisen, fast unmerklichen Summen, wodurch das störende Dröhnen eines Standardofens beim Einschalten entfällt.

Die Kompromisse verstehen

Obwohl ein 3-Stufen-Ofen erhebliche Vorteile bietet, ist er nicht für jede Situation die richtige Wahl. Objektivität erfordert eine Abwägung der Vor- und Nachteile.

Anschaffungskosten vs. langfristige Einsparungen

Ein 3-Stufen-Ofen hat einen höheren Anschaffungspreis als ein Ein- oder Zweistufenmodell. Diese Kosten müssen gegen das Potenzial für langfristige Energieeinsparungen und den nicht-monetären Wert des erhöhten Wohnkomforts abgewogen werden.

Komplexität und Wartung

Die fortschrittlichen Komponenten des Systems, wie der Motor mit variabler Drehzahl und das mehrstufige Gasventil, sind komplexer als ihre Einstufen-Pendants. Obwohl zuverlässig, können potenzielle Reparaturen spezialisierter und kostspieliger sein.

vs. Zweistufen- und Modulationsöfen

Ein 3-Stufen-Ofen bietet eine feinere Steuerung als ein Zweistufenmodell (niedrig/hoch). Er ist jedoch nicht so präzise wie ein voll modulierender Ofen, der seine Leistung in winzigen 1%-Schritten anpassen kann. Ein modulierender Ofen bietet den ultimativen Komfort und die höchste Effizienz, ist aber auch am teuersten.

Die richtige Wahl für Ihr Ziel treffen

Ihr idealer Ofen hängt davon ab, wie Sie Ihr Komfortbedürfnis mit Ihrem Budget und dem lokalen Klima in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf den niedrigsten Anschaffungskosten liegt: Ein Einstufen-Ofen ist die budgetfreundlichste Option, aber Sie müssen weniger konstante Temperaturen und höhere Betriebsgeräusche in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf einer deutlichen Verbesserung von Komfort und Effizienz liegt: Ein 3-Stufen-Ofen bietet ein hervorragendes Gleichgewicht zwischen Leistung und Preis und liefert eine spürbare Verbesserung gegenüber Basismodellen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und maximaler Effizienz liegt: Ein voll modulierender Ofen ist die Top-Wahl und bietet die stabilste Wärme und die niedrigsten Betriebskosten bei der höchsten Anfangsinvestition.

Das Verständnis dieser unterschiedlichen Leistungsstufen ermöglicht es Ihnen, das System auszuwählen, das wirklich den Heizbedürfnissen Ihres Hauses entspricht.

Zusammenfassungstabelle:

| Merkmal | Einstufen-Ofen | 3-Stufen-Ofen |

|---|---|---|

| Betrieb | Ein (100 %) oder Aus | 40 %, 65 % oder 100 % Kapazität |

| Temperaturkonstanz | Spürbare Schwankungen | Gleichmäßigere, konstante Wärme |

| Geräuschpegel | Laute Ein-/Aus-Zyklen | Leiserer Betrieb, leises Summen |

| Energieeffizienz | Geringer (häufige Starts) | Höher (längere, sanftere Zyklen) |

| Anschaffungskosten | Am niedrigsten | Mittel |

Bereit, Temperaturschwankungen zu beseitigen und Ihre Heizkosten zu senken?

Ein 3-Stufen-Ofen von KINTEK bietet die perfekte Balance aus überragendem Komfort, leisem Betrieb und Energieeffizienz für Ihr Zuhause. Unsere Experten sind darauf spezialisiert, Hausbesitzern bei der Auswahl der idealen Heizlösung zu helfen, die ihren spezifischen Bedürfnissen und dem Klima entspricht.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und entdecken Sie, wie ein 3-Stufen-Ofen den Komfort in Ihrem Zuhause verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Wärmebehandlungszyklus? Beherrschen Sie die 3 Stufen zur Kontrolle der Metalleigenschaften

- Was ist der FDM-Extrusionsprozess? Ein vollständiger Leitfaden zum schichtweisen 3D-Druck

- Was sind die Grundlagen des Sputterns? Meistern Sie die Kunst der hochwertigen Dünnschichtabscheidung

- Wie tragen Druckregelventile und Abgasleitungssysteme zur Aufrechterhaltung der experimentellen Genauigkeit bei? Gewährleistung der Datenintegrität

- Was ist der Unterschied zwischen Laserschmelzen und Sintern? Ein Leitfaden zu Partikelfusionsmethoden

- Was ist Verdampfung in der Dünnschichttechnologie? Ein Leitfaden zu den wichtigsten PVD-Herstellungsmethoden

- Wofür wird das Warmschmieden eingesetzt? Herstellung kritischer, hochfester Metallkomponenten

- Wie überprüft man einen CVD-Diamanten? Verifizieren Sie Ihren im Labor gezüchteten Diamanten mit Zuversicht