Im Kern funktioniert ein Flachmatrizen-Pelletierer durch Druck und Extrusion. Das Rohmaterial wird auf eine perforierte Metallscheibe, die sogenannte Flachmatrize, aufgegeben. Eine Reihe von Walzen fährt dann über die Oberfläche der Matrize, komprimiert das Material und presst es durch die Löcher, um dichte, gleichmäßige Pellets zu bilden.

Während die Mechanik einfach ist, liegt die eigentliche Herausforderung im Verständnis der wichtigsten Designvariablen und betrieblichen Kompromisse. Dieses Wissen trennt eine erfolgreiche Produktionsanlage im kleinen Maßstab von einer, die von Ineffizienz und hohen Betriebskosten geplagt wird.

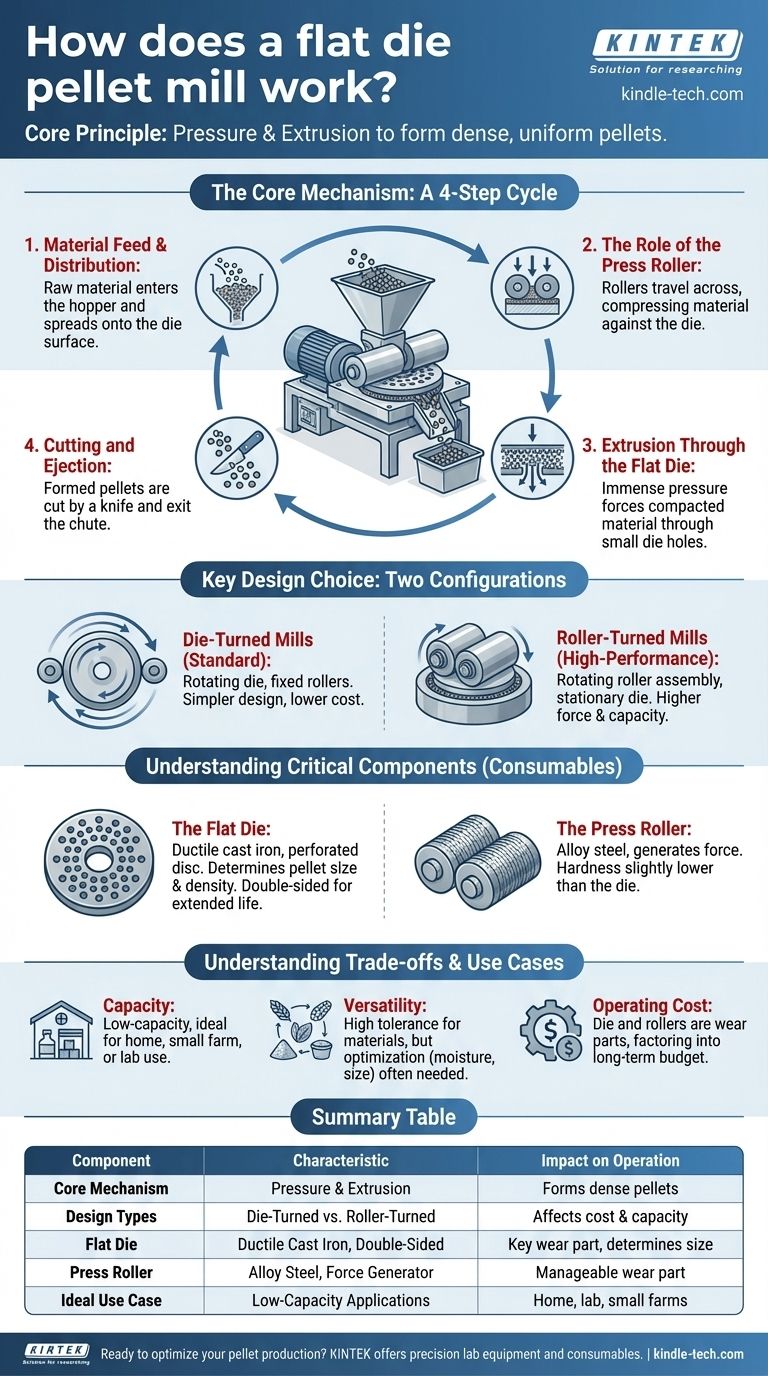

Der Kernmechanismus: Vom Rohmaterial zum Pellet

Der gesamte Prozess ist ein kontinuierlicher Kreislauf aus Zuführen, Verdichten und Extrudieren des Materials. Jede Stufe ist entscheidend für die endgültige Qualität der Pellets.

Schritt 1: Materialzufuhr und -verteilung

Das Rohmaterial, wie z. B. Futtermittelmehl oder Biomasse, wird in einen Einfülltrichter gefüllt. Von dort gelangt es in die Pelletierkammer, wo es gleichmäßig auf der Fläche der stationären oder rotierenden Flachmatrize verteilt wird.

Schritt 2: Die Rolle der Presswalze

Wenn die Maschine arbeitet, kommen die Presswalzen mit dem Rohmaterial in Kontakt. Die immense Kraft, die zwischen den Walzen und der Matrizenoberfläche entsteht, verdichtet das Material und erzeugt den notwendigen Druck für die Pelletbildung.

Schritt 3: Extrusion durch die Flachmatrize

Dieser Druck presst das verdichtete Material durch die kleinen, zylindrischen Löcher in der Flachmatrize. Während das Material diese Löcher durchläuft, wird es zu einem festen, dichten Pellet geformt.

Schritt 4: Schneiden und Auswerfen

Während die neu geformten Pellets auf der anderen Seite der Matrize extrudiert werden, werden sie typischerweise durch ein feststehendes Messer auf eine einheitliche Länge geschnitten oder brechen einfach aufgrund mechanischer Beanspruchung ab. Anschließend verlassen sie die Maschine durch eine Auslassrinne.

Wichtige Designwahl: Matrizen-gedreht vs. Walzen-gedreht

Nicht alle Flachmatrizen-Pelletierer arbeiten identisch. Der Hauptunterschied im Design liegt darin, welche Hauptkomponente rotiert – eine Wahl, die sich direkt auf Leistung, Komplexität und Kosten auswirkt.

Matrizen-gedrehte Mühlen: Der einfache Standard

Bei dieser Bauweise rotiert die Flachmatrize, während die Presswalzen in einer festen Position bleiben. Das Material wird durch die rotierende Matrize unter den Walzen hindurchgeführt. Dies ist im Allgemeinen ein einfacheres und häufigeres Design, das oft mit geringeren Kosten und einfacherer Wartung verbunden ist.

Walzen-gedrehte Mühlen: Die Hochleistungsoption

Hier bleibt die Matrize stationär, während die Walzenbaugruppe rotiert. Diese Konfiguration erfordert oft ein robusteres Getriebe und ein stärkeres Kraftübertragungssystem, was eine höhere Rotationskraft und eine größere Produktionskapazität ermöglicht. Diese gesteigerte Leistung geht typischerweise mit höheren Anschaffungskosten einher.

Die kritischen Komponenten verstehen

Die Qualität und Lebensdauer Ihres Pelletierers hängt vollständig von zwei Hauptteilen ab: der Matrize und den Walzen.

Die Flachmatrize: Das Herz der Pelletbildung

Die Matrize ist eine schwere Scheibe, typischerweise aus duktilem Gusseisen, die mit Löchern perforiert ist. Ihre Spezifikationen sind entscheidend. Der Lochdurchmesser bestimmt direkt den Durchmesser Ihrer Pellets. Die Dicke der Matrize beeinflusst die Dichte und Haltbarkeit des Endprodukts.

Entscheidend ist, dass die Flachmatrize ein Verschleißteil ist. Um dies zu mildern, sind viele Matrizen so konzipiert, dass sie auf beiden Seiten verwendet werden können, wodurch sich ihre Betriebslebensdauer vor dem Austausch effektiv verdoppelt.

Die Presswalze: Die Kraftquelle

Die Walzen bestehen aus einem hochwertigen legierten Stahl und sind für die Erzeugung der Kompressionskraft verantwortlich. Ihre Härte ist so konstruiert, dass sie etwas geringer ist als die der Matrize, um sicherzustellen, dass sie ein handhabbares Verschleißteil sind.

Ein größerer Walzendurchmesser erhöht die „Greifkraft“ auf das Rohmaterial, wodurch die Mühle eine dickere Schicht des Ausgangsmaterials verarbeiten kann und somit die Gesamtproduktionskapazität verbessert wird.

Die Kompromisse verstehen

Obwohl Flachmatrizen-Pelletierer einfach und effektiv sind, sind sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrem erfolgreichen Einsatz.

Kapazitätsbeschränkungen

Aufgrund ihrer Beschaffenheit sind Flachmatrizen-Pelletierer für Anwendungen mit geringer Kapazität konzipiert. Ihre einfache Struktur und der geringe Platzbedarf machen sie ideal für den Heimgebrauch, kleine landwirtschaftliche Betriebe oder Labortests, aber sie sind nicht für die große industrielle Produktion geeignet.

Materialvielfalt vs. Optimierung

Obwohl Flachmatrizen-Pelletierer eine hohe Toleranz gegenüber einer Vielzahl von Rohmaterialien aufweisen, kann das Erreichen optimaler Ergebnisse mit einem bestimmten Futtermittel Experimente erfordern. Die Anpassung des Feuchtigkeitsgehalts, der Partikelgröße und der Bindemittelzusätze ist oft notwendig, um qualitativ hochwertige Pellets herzustellen.

Verschleiß als Betriebskosten

Die Presswalzen und die Flachmatrize sind Verbrauchsmaterialien. Ihr Austausch sollte in Ihrem Betriebshaushalt einkalkuliert werden. Die beidseitige Nutzung der Matrize hilft, diese Kosten zu senken, aber sie bleibt ein unvermeidlicher Aspekt des Langzeitbetriebs.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Mühlenkonfiguration hängt vollständig von Ihrem spezifischen Produktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und kostengünstigem Einstieg für den Heimgebrauch liegt: Ein matrizen-gedrehtes Modell ist Ihre direkteste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für einen kleinen kommerziellen Betrieb liegt: Die höhere Kapazität und Effizienz eines walzen-gedrehten Modells kann die gestiegenen Kosten rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit bei verschiedenen Materialien liegt: Wählen Sie ein Modell mit einer robusten Energiequelle (entweder einem leistungsstarken Elektromotor oder einem Dieselmotor) und der Möglichkeit, Matrizen einfach auszutauschen.

Indem Sie diese Grundprinzipien verstehen, können Sie einen Flachmatrizen-Pelletierer auswählen und betreiben, der genau auf Ihre Produktionsanforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Komponente/Merkmal | Wesentliches Merkmal | Auswirkung auf den Betrieb |

|---|---|---|

| Kernmechanismus | Druck & Extrusion | Formt dichte, gleichmäßige Pellets aus Rohmaterial |

| Designtypen | Matrizen-gedreht vs. Walzen-gedreht | Beeinflusst Einfachheit, Kosten und Produktionskapazität |

| Flachmatrize | Duktiles Gusseisen, beidseitig verwendbar | Bestimmt Pelletgröße/-dichte; wichtiges Verschleißteil |

| Presswalze | Legierter Stahl, weicher als die Matrize | Erzeugt Kompressionskraft; handhabbares Verschleißteil |

| Idealer Anwendungsfall | Anwendungen mit geringer Kapazität | Am besten für Heimgebrauch, kleine Bauernhöfe oder Labortests |

| Wichtige Überlegung | Verschleißteile sind Verbrauchsmaterialien | Austauschkosten sind Teil des Langzeitbetriebs |

Bereit, Ihre Pelletproduktion im kleinen Maßstab zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Ihre Laboranforderungen mit Präzision und Zuverlässigkeit. Egal, ob Sie eine neue Anlage einrichten oder eine bestehende verbessern möchten, unser Fachwissen in der Pelletierertechnologie kann Ihnen helfen, effiziente und konsistente Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und die richtige Lösung für Ihr Projekt zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

Andere fragen auch

- Was ist die Presspellet-Technik? Ein Leitfaden zur Herstellung gleichmäßiger fester Proben aus Pulver

- Welche Vorteile bietet der Pressbearbeitungsprozess? Erschließen Sie die Hochgeschwindigkeits- und kostengünstige Massenproduktion

- Was sind die verschiedenen Teile einer Einstech-Tablettenpresse? Die Kernkomponenten erklärt

- Was ist der Vorteil einer Einstempel-Tablettiermaschine? Ideal für abfallarme F&E und Formulierungsprüfung

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen