Im Kern funktioniert ein Hochfrequenz-Induktionserhitzer, indem er ein starkes, sich schnell änderndes Magnetfeld nutzt, um direkt im Inneren eines leitfähigen Materials Wärme zu erzeugen. Dies geschieht ohne jeglichen physischen Kontakt, Flamme oder ein externes Heizelement, das das Werkstück berührt. Der Prozess wandelt elektrische Energie in ein Magnetfeld und dieses dann zurück in thermische Energie innerhalb des Werkstücks selbst um.

Ein Induktionserhitzer ist kein herkömmlicher Erhitzer; er ist ein elektromagnetisches Werkzeug. Er nutzt die Prinzipien der elektromagnetischen Induktion und des elektrischen Widerstands, um das Zielmaterial zu seiner eigenen Wärmequelle zu machen, was ein unglaublich schnelles, präzises und effizientes Erhitzen ermöglicht.

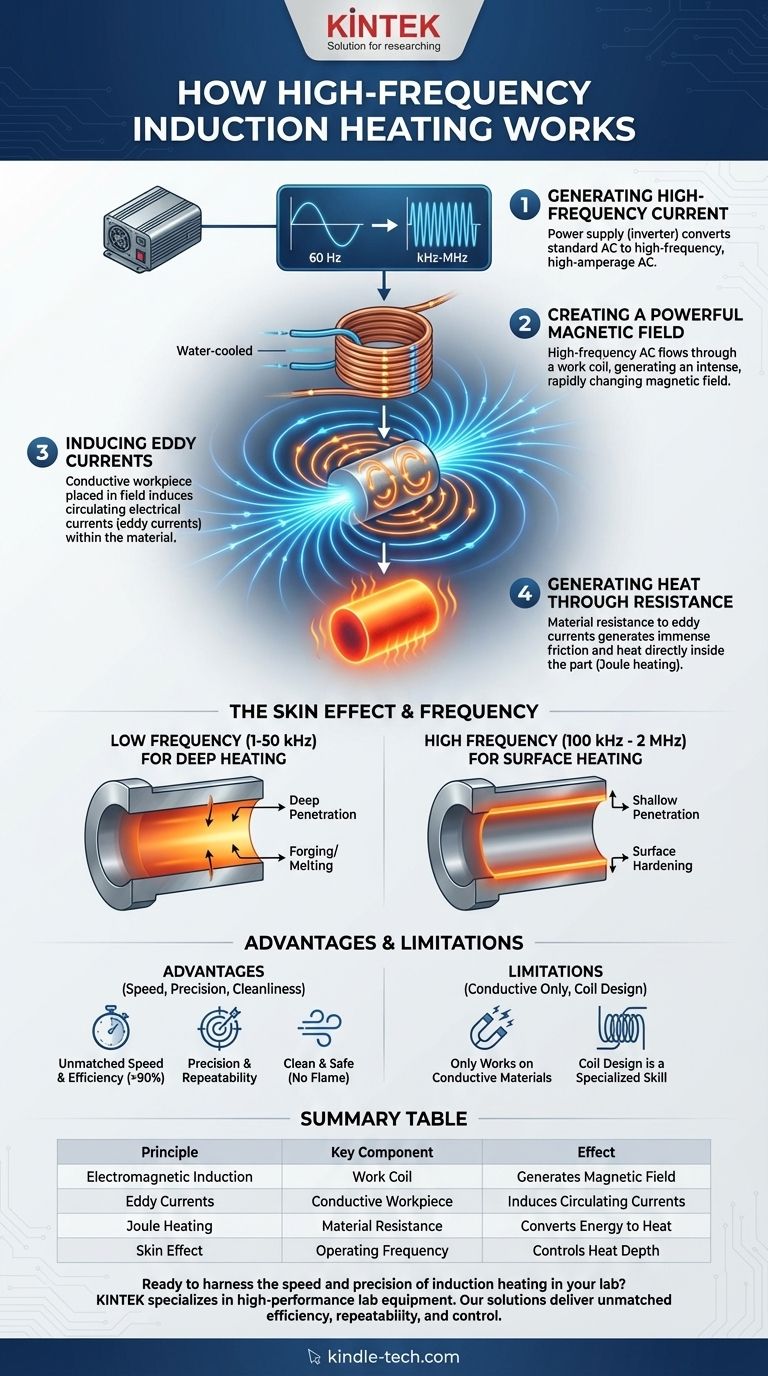

Das Kernprinzip: Ein Vier-Schritte-Prozess

Die Induktionserwärmung ist ein direktes Ergebnis von zwei fundamentalen physikalischen Prinzipien: dem Faradayschen Induktionsgesetz und dem Jouleschen Erwärmungseffekt. Der gesamte Prozess lässt sich in vier unterschiedliche Schritte unterteilen.

Schritt 1: Erzeugung eines Hochfrequenzstroms

Das System beginnt mit einem Netzteil, oft als Wechselrichter bezeichnet. Dieses Gerät nimmt die normale Wechselstromnetzleistung (z. B. 60 Hz) auf und wandelt sie in einen hochfrequenten Wechselstrom mit hoher Stromstärke um. Die Frequenzen können von einigen Kilohertz (kHz) für Tiefenerwärmung bis zu mehreren Megahertz (MHz) für oberflächennahe Erwärmung reichen.

Schritt 2: Erzeugung eines starken Magnetfeldes

Dieser Hochfrequenzwechselstrom wird dann durch eine Arbeitsspule geleitet. Dies ist typischerweise ein Kupferrohr, das oft mit zirkulierendem Wasser gekühlt wird und in eine bestimmte Form gebracht ist. Während der Strom schnell durch diese Spule wechselt, erzeugt er ein intensives und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule herum.

Schritt 3: Induktion von Wirbelströmen

Wenn ein leitfähiges Werkstück (wie ein Stück Stahl) in dieses Magnetfeld eingebracht wird, induziert das Feld zirkulierende elektrische Ströme innerhalb des Materials. Diese werden als Wirbelströme bezeichnet. Sie sind das Spiegelbild des Stroms, der durch die Arbeitsspule fließt.

Schritt 4: Erzeugung von Wärme durch Widerstand

Das Werkstückmaterial weist einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme auf. Wenn die Ströme gezwungen werden, gegen diesen Widerstand zu fließen, erzeugen sie auf molekularer Ebene enorme Reibung, die als Wärme abgeführt wird. Dieses Phänomen ist als Joulesche Erwärmung bekannt. Da die Wärme im Teil erzeugt wird, ist der Prozess extrem schnell und effizient.

Die entscheidende Rolle der Frequenz: Der Skin-Effekt

Die Wahl der Betriebsfrequenz ist nicht willkürlich; sie ist der wichtigste Parameter zur Steuerung, wo die Wärme erzeugt wird.

Was ist der Skin-Effekt?

In Wechselstromkreisen neigt der Strom dazu, an der äußeren Oberfläche oder „Haut“ eines Leiters zu fließen. Je höher die Frequenz des Wechselstroms, desto ausgeprägter wird dieser Skin-Effekt und desto geringer ist die Eindringtiefe des Stroms.

Niedrige Frequenz für Tiefenerwärmung

Niedrigere Frequenzen (z. B. 1–50 kHz) dringen tiefer in das Material ein. Dies ist ideal für Anwendungen, bei denen ein großes Teil vollständig erwärmt werden muss, wie z. B. beim Schmieden, Formen oder Schmelzen großer Metallmengen.

Hohe Frequenz für Oberflächenerwärmung

Sehr hohe Frequenzen (z. B. 100 kHz – 2 MHz) bewirken, dass sich die Wirbelströme in einer sehr dünnen Schicht an der Oberfläche des Teils konzentrieren. Dies ist perfekt für Anwendungen wie das Oberflächenhärten, bei denen eine harte, verschleißfeste äußere Schicht erzeugt werden soll, während der Kern des Teils zäh und duktil bleibt.

Verständnis der Kompromisse und Vorteile

Wie jede Technologie hat auch die Induktionserwärmung ein ausgeprägtes Profil von Stärken und Schwächen, das sie für manche Aufgaben ideal und für andere ungeeignet macht.

Vorteil: Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme direkt im Teil erzeugt wird, geht nur sehr wenig Energie verloren. Erwärmungszyklen, die in einem Ofen Stunden dauern, können mit Induktion oft in Sekunden oder Minuten abgeschlossen werden, was zu Energieeffizienzwerten von oft über 90 % führt.

Vorteil: Präzision und Wiederholbarkeit

Das Magnetfeld kann durch die Form der Arbeitsspule präzise gesteuert werden. Dadurch kann die Wärme nur dort zugeführt werden, wo sie benötigt wird, wodurch empfindliche benachbarte Bereiche geschützt werden. Sobald ein Prozess eingestellt ist, ist er perfekt wiederholbar und gewährleistet eine gleichbleibende Qualität von Teil zu Teil.

Vorteil: Sauberkeit und Sicherheit

Die Induktion ist ein sauberer Prozess ohne Verbrennungsprodukte, Rauch oder giftige Dämpfe. Das Fehlen einer offenen Flamme verbessert die Arbeitssicherheit im Vergleich zu herkömmlichen Methoden wie Flammenbrennern oder Öfen erheblich.

Einschränkung: Funktioniert nur bei leitfähigen Materialien

Die Haupteinschränkung der Induktionserwärmung besteht darin, dass sie nur bei Materialien funktioniert, die Elektrizität leiten können, wie Metalle und Graphit. Sie ist unwirksam beim Erhitzen von Isolatoren wie Kunststoffen, Glas oder den meisten Keramiken, es sei denn, diese werden mit einem leitfähigen „Suszeptor“ kombiniert.

Einschränkung: Spulendesign ist eine spezialisierte Fähigkeit

Die Effizienz und Wirksamkeit des gesamten Systems hängen fast ausschließlich von der Arbeitsspule ab. Die Konstruktion einer Spule, die das richtige Wärmemuster für eine bestimmte Teilegeometrie erzeugt, ist eine kritische Ingenieuraufgabe, die oft Erfahrung und iterative Tests erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Einrichtung hängt vollständig von dem thermischen Prozess ab, den Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Einsatzhärtung liegt: Verwenden Sie eine sehr hohe Frequenz und hohe Leistungsdichte, um die oberste Schicht vor dem Abschrecken schnell zu erwärmen.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung großer Knüppel zum Schmieden liegt: Verwenden Sie eine niedrigere Frequenz und eine mehrgängige Wendelspule, um eine tiefe und gleichmäßige Wärmeeindringung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Hartlöten empfindlicher Verbindungen liegt: Verwenden Sie eine mittlere bis hohe Frequenz mit einer präzise geformten Spule, um die Wärme lokalisiert nur auf den Verbindungsbereich zu übertragen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen in einem Tiegel liegt: Verwenden Sie eine Frequenz, die auf die Eigenschaften des Zielmetalls abgestimmt ist, und eine Spule, die effizient mit dem Tiegel koppelt.

Durch das Verständnis dieser Grundprinzipien können Sie die Induktionserwärmung für unübertroffene Geschwindigkeit, Präzision und Kontrolle in Ihren thermischen Prozessen effektiv nutzen.

Zusammenfassungstabelle:

| Prinzip | Schlüsselkomponente | Effekt |

|---|---|---|

| Elektromagnetische Induktion | Arbeitsspule | Erzeugt ein sich schnell änderndes Magnetfeld |

| Wirbelströme | Leitfähiges Werkstück | Induziert zirkulierende elektrische Ströme im Material |

| Joulesche Erwärmung | Materialwiderstand | Wandelt elektrische Energie direkt im Teil in Wärme um |

| Skin-Effekt | Betriebsfrequenz | Steuert die Eindringtiefe der Wärme (Oberflächen- vs. Tiefenerwärmung) |

Bereit, die Geschwindigkeit und Präzision der Induktionserwärmung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionserwärmungssystemen. Unsere Lösungen bieten unübertroffene Effizienz, Wiederholbarkeit und Kontrolle für Anwendungen wie Löten, Härten und Materialforschung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die richtigen Induktionserwärmungsgeräte bereitstellen können, um die Fähigkeiten Ihres Labors zu erweitern und Ihre thermischen Prozesse zu beschleunigen.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse