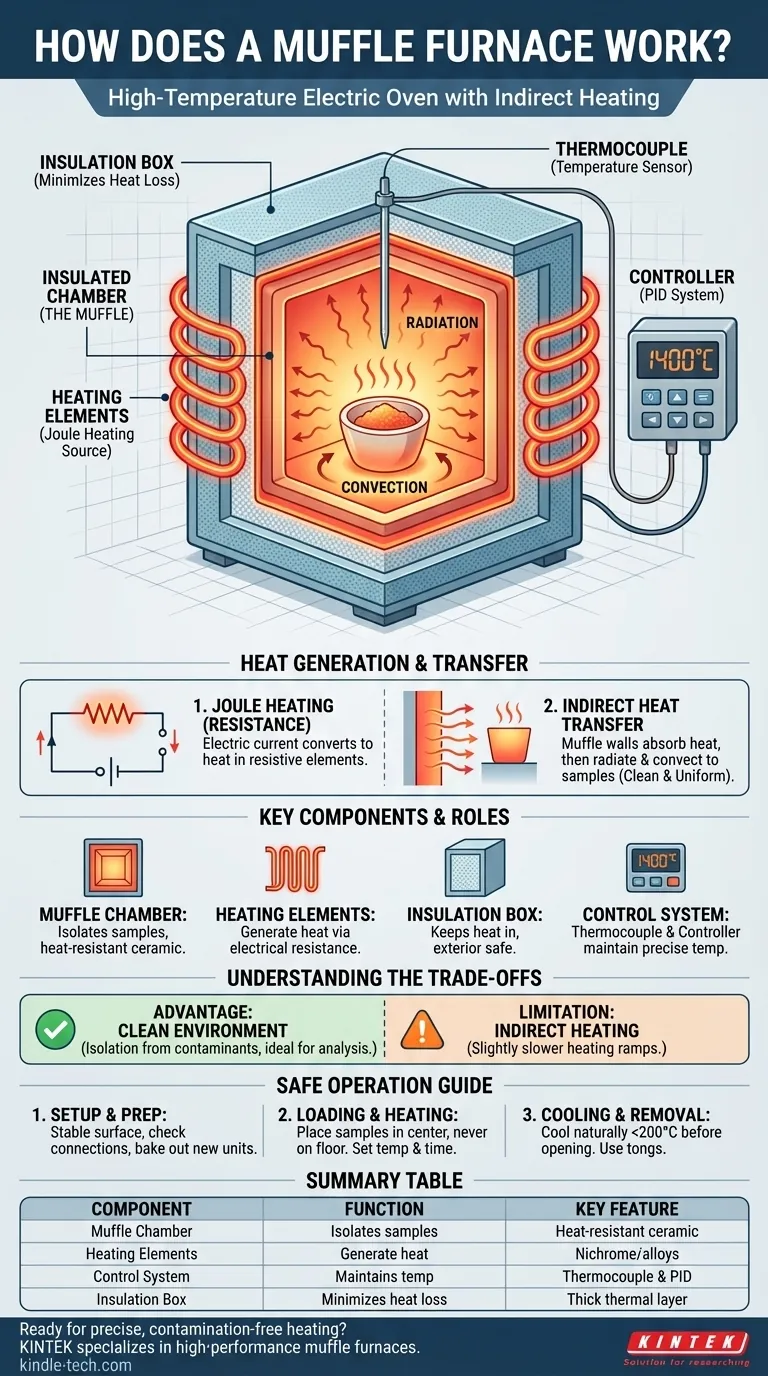

Im Kern ist ein Muffelofen ein Hochtemperatur-Elektroofen mit einer abgeschirmten Heizkammer. Er ist so konstruiert, dass Materialien auf präzise Temperaturen, oft bis zu 1400 °C, erhitzt werden, während sie vom direkten Kontakt mit den Heizelementen und jeglichen Verunreinigungen isoliert bleiben. Dieser Prozess beruht auf der Umwandlung von elektrischer Energie in intensive, kontrollierte Wärme in einem gut isolierten Kasten.

Das definierende Prinzip des Ofens ist die indirekte Beheizung. Elektrische Elemente erhitzen eine versiegelte Kammer (die „Muffel“), welche die Wärme dann durch Strahlung und Konvektion auf den Inhalt überträgt und so eine saubere und gleichmäßige thermische Umgebung gewährleistet.

Wie ein Muffelofen Wärme erzeugt

Die Funktionsweise eines Muffelofens basiert auf einem einfachen Prinzip der Energieumwandlung, das mit Präzisionskomponenten zur Erreichung hoher Temperaturen ausgeführt wird.

Das Prinzip der Widerstandsheizung

Die Wärmequelle des Ofens ist die Joule-Erwärmung, auch bekannt als Widerstandsheizung. Ein elektrischer Strom wird durch spezielle Heizelemente geleitet.

Diese Elemente, oft aus Materialien wie Nichrom oder anderen Legierungen gefertigt, weisen einen hohen elektrischen Widerstand auf. Wenn der Strom Schwierigkeiten hat, sie zu durchqueren, wird er gezwungen, die elektrische Energie direkt in Wärmeenergie umzuwandeln.

Wärmeübertragung innerhalb der Kammer

Die erzeugte Wärme wird nicht direkt auf die Proben aufgebracht. Stattdessen strahlen die Heizelemente Wärme auf die Innenwände der Ofenkammer ab.

Die Kammerwände absorbieren diese Energie und erwärmen ihrerseits die Atmosphäre und die Proben im Inneren durch eine Kombination aus Strahlung und Konvektion. Diese indirekte Methode verhindert Kontamination und sorgt für eine gleichmäßigere Temperaturverteilung.

Die Schlüsselkomponenten und ihre Rollen

Ein Muffelofen ist ein System von Teilen, die zusammenarbeiten, um eine kontrollierte Heizumgebung zu schaffen. Das Verständnis jedes Teils verdeutlicht den gesamten Prozess.

Die isolierte Kammer (Die Muffel)

Dies ist das Herzstück des Ofens. Es handelt sich um eine versiegelte Kammer, die typischerweise aus einem hitzebeständigen keramischen Material besteht. Diese keramische „Muffel“ isoliert die Arbeitslast von den Heizelementen.

Ihre feuerfesten Eigenschaften ermöglichen es ihr, extremen Temperaturen standzuhalten, ohne sich zu zersetzen, und verhindern, dass Wärme in die äußere Struktur des Ofens entweicht.

Die Heizelemente

Dies sind die Leiter, die Wärme erzeugen. Sie sind strategisch um die Außenseite der Muffelkammer platziert, um eine gleichmäßige Erwärmung zu gewährleisten.

Der Isolationskasten

Um die Muffel und ihre Heizelemente herum befindet sich eine dicke Schicht thermischer Isolierung. Dieses Material minimiert den Wärmeverlust, sodass der Ofen hohe Temperaturen effizient erreichen und halten kann, während das Außengehäuse sicher bleibt.

Das Temperaturregelsystem

Dies ist das Gehirn des Ofens. Es besteht aus zwei Hauptteilen:

- Ein Thermoelement, ein Temperatursensor, der in die Heizkammer hineinragt, um die Innentemperatur in Echtzeit zu messen.

- Ein Regler (oft ein PID-Regler), ein Mikroprozessor, der den Messwert des Thermoelements mit der benutzerdefinierten Sollwerttemperatur vergleicht.

Der Regler passt dann die Leistung, die an die Heizelemente gesendet wird, präzise an, um die Zieltemperatur zu erhöhen, zu senken oder beizubehalten, wodurch ein kontinuierlicher Regelkreis entsteht.

Die Kompromisse verstehen

Obwohl das Design eines Muffelofens äußerst effektiv ist, bringt es spezifische Vorteile und Einschränkungen mit sich, die es zu beachten gilt.

Der „Muffel“-Vorteil: Eine saubere Umgebung

Der Hauptvorteil ist die Isolation. Da das Material indirekt erhitzt wird und keiner Flamme, keinem Brennstoff oder Verbrennungsprodukten ausgesetzt ist, ist der Heizprozess außergewöhnlich sauber.

Dies ist entscheidend für Anwendungen wie chemische Analysen, das Veraschen organischer Substanzen oder die Behandlung empfindlicher Materialien, bei denen eine Kontamination die Ergebnisse ungültig machen würde.

Die Einschränkung: Indirekte Beheizung

Der Kompromiss für diese saubere Umgebung besteht darin, dass die Wärmeübertragung weniger direkt ist als bei anderen Ofentypen. Dies kann zu etwas langsameren Aufheizrampen führen als bei einem Ofen, bei dem eine Flamme oder die Elemente direkten Kontakt mit der Arbeitslast haben.

Für die meisten Labor- und Forschungsanwendungen überwiegt die Gleichmäßigkeit und Reinheit des Heizprozesses jedoch einen geringfügigen Unterschied in der Aufheizgeschwindigkeit.

Eine Schritt-für-Schritt-Anleitung für den sicheren Betrieb

Die ordnungsgemäße Verwendung ist für genaue Ergebnisse und die Langlebigkeit des Ofens unerlässlich.

Erste Einrichtung und Vorbereitung

Stellen Sie vor dem Gebrauch sicher, dass der Ofen auf einer stabilen, ebenen Fläche steht und dass sich der Regler nicht zu nahe am Ofenkörper befindet, um eine Überhitzung zu vermeiden. Schließen Sie das Thermoelement an und stellen Sie sicher, dass alle Kabel sicher und ordnungsgemäß geerdet sind.

Bei einem neuen oder lange nicht benutzten Ofen ist es ratsam, einen leeren Heizzyklus durchzuführen, um Feuchtigkeit oder Verunreinigungen auszubacken.

Beladen und Erhitzen von Proben

Legen Sie Ihre Proben, oft in Keramiktiegeln, in die Mitte der Kammer. Legen Sie niemals Proben direkt auf den Ofenboden oder lassen Sie diese die Heizelemente berühren, da dies eine Brandgefahr darstellt und die Geräte beschädigen kann.

Schließen Sie die Tür, stellen Sie Ihre Zieltemperatur und Zeit am Regler ein und starten Sie den Heizzyklus. Halten Sie die Tür geschlossen, um Wärmeverlust und thermische Schocks durch kalte Luft zu vermeiden.

Abkühlen und Probenentnahme

Sobald der Heizzyklus abgeschlossen ist, schalten Sie den Ofen aus. Öffnen Sie die Tür nicht sofort. Lassen Sie den Ofen auf eine sichere Temperatur (typischerweise unter 200 °C) natürlich abkühlen, bevor Sie die Tür öffnen und Ihre Proben vorsichtig mit einer Zange entnehmen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, wie Sie die Fähigkeiten des Ofens betrachten sollten.

- Wenn Ihr Hauptaugenmerk auf Materialprüfung oder Wärmebehandlung liegt: Berücksichtigen Sie, dass der Ofen eine saubere, kontrollierte und gleichmäßige Heizumgebung bietet, was für reproduzierbare Ergebnisse entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Veraschung oder gravimetrischer Analyse liegt: Schätzen Sie die Isolierung von Verbrennungsprodukten, da dies sicherstellt, dass jede gemessene Gewichtsänderung ausschließlich auf die Reaktion der Probe auf Hitze zurückzuführen ist.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit der Geräte liegt: Befolgen Sie immer ein schrittweises Erhitzungs- und Abkühlprotokoll und legen Sie Proben niemals direkt auf den Boden der Ofenkammer.

Wenn Sie diese Prinzipien verstehen, können Sie einen Muffelofen nicht nur als Werkzeug, sondern als Präzisionsinstrument für Ihre spezifische Anwendung betreiben.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Isolierte Kammer (Muffel) | Isoliert Proben von Heizelementen | Hergestellt aus hitzebeständiger Keramik |

| Heizelemente | Erzeugen Wärme durch elektrischen Widerstand | Oft aus Nichrom oder Legierungen gefertigt |

| Temperaturregelsystem | Hält den präzisen Sollwert der Temperatur | Verwendet Thermoelement und PID-Regler |

| Isolationskasten | Minimiert Wärmeverlust und gewährleistet Sicherheit | Dicke Schicht thermischer Isolierung |

Bereit für präzises, kontaminationsfreies Heizen in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen und Laborgeräte, die auf Genauigkeit und Haltbarkeit ausgelegt sind. Ob Sie Materialtests, Veraschungen oder Wärmebehandlungen durchführen, unsere Lösungen gewährleisten zuverlässige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Ofen bei der Voroxidation von Legierungen? Erhöhung der Haltbarkeit von Hoch-Aluminium-Legierungen

- Welche Rolle spielt ein Muffelofen bei der Verarbeitung von Oxalatfällungen für die ICP-AES-Analyse? Optimierung der Probenlöslichkeit

- Was ist Ofensintern? Ein Leitfaden zur Hochtemperatur-Pulverbindung für festere Teile

- Warum einen Hochtemperatur-Muffelofen für die TiO2-Vorkalzinierung verwenden? Sicherheit und Reinheit bei der Calcium-Thermoreduktion gewährleisten

- Welche Rolle spielt eine Hochtemperatur-Muffelofen in der Pyrolysephase der Herstellung von Siliziumkarbid? Erreichen Sie 1500°C Präzision

- Welche Art von Material wird in einem Muffelofen verwendet? Ein Leitfaden zu seiner Hochtemperaturkonstruktion

- Welche Rolle spielt ein Laborofen mit Beobachtungsfenster bei der Feuerfestigkeitsprüfung? Echtzeit-Datengenauigkeit

- Warum sind Umgebungs-Temperaturkontrollsysteme oder Hochtemperaturöfen für tribologische Experimente unerlässlich?