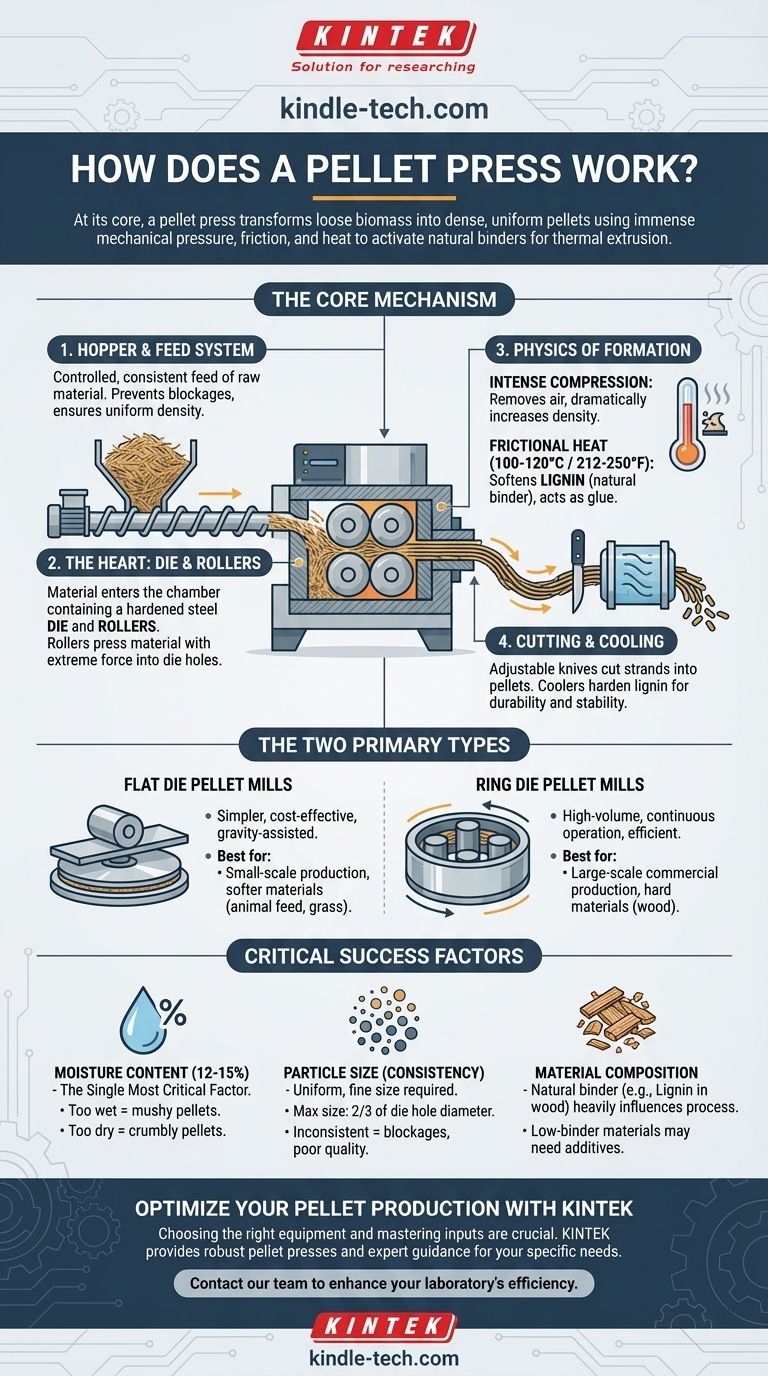

Im Kern ist eine Pelletpresse, auch Pelletmühle genannt, eine Maschine, die loses, wenig dichtes Biomaterial oder andere Materialien in dichte, gleichmäßige Pellets umwandelt. Dies geschieht, indem immenser mechanischer Druck ausgeübt wird, um das Rohmaterial durch die Löcher einer gehärteten Stahlmatrize zu pressen. Die während dieses Prozesses erzeugte Reibung erzeugt intensive Hitze, die natürliche Bindemittel im Material aktiviert, wodurch es beim Extrudieren zusammenklebt.

Die entscheidende Erkenntnis ist, dass die Pelletierung nicht nur eine einfache Kompression ist. Es ist ein Prozess der thermischen Extrusion, bei dem die Kombination aus intensivem Druck, Reibungswärme und den natürlichen Bindemitteln des Materials zusammenwirkt, um ein dichtes und dauerhaftes Endprodukt zu erzeugen.

Der Kernmechanismus: Vom Rohmaterial zum fertigen Pellet

Das Verständnis des Materialwegs durch die Presse zeigt, wie der Prozess funktioniert. Jede Stufe spielt eine entscheidende Rolle für die endgültige Qualität des Pellets.

Der Trichter und das Zuführsystem

Alles Material beginnt im Trichter. Von dort liefert ein gesteuertes Zuführsystem, typischerweise eine Förderschnecke, einen gleichmäßigen und konstanten Fluss des Rohmaterials in die Pelletierkammer. Diese konstante Zuführrate ist entscheidend, um Verstopfungen zu vermeiden und eine gleichmäßige Pelletdichte zu gewährleisten.

Das Herzstück der Maschine: Die Matrize und die Walzen

Hier findet die Transformation statt. Das Material tritt in eine Kammer ein, die zwei Hauptkomponenten enthält: eine Matrize und eine oder mehrere Walzen.

Die Matrize ist ein dickes, kreisförmiges Stück gehärteten Stahls, das mit zahlreichen Löchern oder Kanälen perforiert ist. Die Walzen drücken mit extremer Kraft gegen die Innenfläche der Matrize. Wenn sich die Walzen drehen, pressen sie das Rohmaterial kontinuierlich in und durch die Löcher der Matrize.

Die Physik der Pelletbildung

Wenn das Material durch die Matrizenlöcher gepresst wird, geschehen zwei wichtige Dinge. Erstens wird es intensiv komprimiert, wodurch Luft entfernt und seine Dichte dramatisch erhöht wird.

Zweitens erzeugt die immense Reibung zwischen dem Material und den Matrizenwänden erhebliche Hitze, oft 100-120°C (212-250°F) erreichend. Diese Hitze erweicht das Lignin, ein natürliches Polymer, das in Holz und anderen Pflanzenmaterialien vorkommt, welches dann als natürlicher Klebstoff wirkt und die Partikel miteinander verbindet.

Schneiden und Kühlen

Wenn die neu gebildeten, heißen und kontinuierlichen Materialstränge aus der anderen Seite der Matrize extrudiert werden, schneidet ein Satz einstellbarer Messer sie auf eine vorbestimmte Länge und erzeugt einzelne Pellets.

Diese heißen Pellets werden dann zu einem Kühler geschickt. Dieser letzte Schritt ist entscheidend, um das Lignin zu härten und sicherzustellen, dass die Pellets steif, haltbar und stabil für Lagerung und Transport werden.

Die zwei Haupttypen von Pelletpressen

Obwohl das Prinzip dasselbe bleibt, werden Pelletpressen typischerweise in zwei unterschiedlichen Konfigurationen gebaut, die jeweils für verschiedene Größenordnungen und Materialien geeignet sind.

Flachmatrizen-Pelletmühlen

Bei einer Flachmatrizenmühle ist die Matrize eine horizontale, flache Scheibe. Walzen sind über der Matrize montiert und drehen sich, wobei sie das Material durch die Löcher nach unten drücken. Die Schwerkraft unterstützt den Zuführprozess.

Diese Maschinen sind im Allgemeinen einfacher in der Konstruktion, leichter zu warten und kostengünstiger. Sie sind die Standardwahl für die kleine Produktion, den Heimgebrauch und die Verarbeitung weicherer Materialien wie Tierfutter oder Gras.

Ringmatrizen-Pelletmühlen

Bei einer Ringmatrizenmühle ist die Matrize ein vertikaler Ring, der sich mit hoher Geschwindigkeit um stationäre Walzen dreht. Die Zentrifugalkraft schleudert das Material nach außen gegen die Innenfläche der rotierenden Matrize, wo die Walzen es durch die Matrizenlöcher drücken.

Ringmatrizenmühlen sind für den kontinuierlichen Betrieb mit hohem Volumen ausgelegt und effektiver beim Pelletieren harter Materialien wie Holz. Sie sind der Industriestandard für die großtechnische kommerzielle und industrielle Produktion von Brennstoffpellets.

Die kritischen Erfolgsfaktoren verstehen

Eine Pelletpresse zu besitzen, reicht nicht aus, um Qualitätspellets herzustellen. Der Zustand des Rohmaterials ist wohl wichtiger als die Maschine selbst.

Feuchtigkeitsgehalt: Die entscheidende Variable

Dies ist der wichtigste Faktor. Der ideale Feuchtigkeitsgehalt für die meisten Biomassen liegt zwischen 12% und 15%.

Ist das Material zu feucht, verhindert der in der Matrize erzeugte Dampf eine ordnungsgemäße Kompression, was zu weichen, matschigen Pellets führt. Ist es zu trocken, ist nicht genügend Feuchtigkeit vorhanden, um die Bindemittel zu aktivieren, und die Pellets werden bröselig und zerfallen.

Partikelgröße: Konsistenz ist der Schlüssel

Das Rohmaterial muss vor dem Eintritt in die Pelletmühle auf eine konsistente und feine Partikelgröße gemahlen werden. Eine Faustregel besagt, dass die maximale Partikelgröße nicht größer als zwei Drittel des Durchmessers der Matrizenlöcher sein sollte. Inkonsistente oder übergroße Partikel führen zu Verstopfungen und schlechter Pelletqualität.

Materialzusammensetzung und Bindemittel

Art und Menge des natürlichen Bindemittels im Material beeinflussen den Prozess stark. Holz ist reich an Lignin, was es ideal macht. Materialien mit weniger natürlichem Bindemittel, wie einige landwirtschaftliche Rückstände, erfordern möglicherweise die Zugabe eines Bindemittels (z.B. Stärke oder Melasse), um ein haltbares Pellet zu bilden.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ziel bestimmt die richtige Technologie und den Fokus. Nutzen Sie diese Prinzipien, um Ihre Entscheidungsfindung zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Kleinproduktion oder der Verarbeitung von Weichfutter liegt: Eine Flachmatrizen-Pelletmühle bietet das beste Gleichgewicht aus Kosten, Einfachheit und Leistung für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kommerziellen Brennstoffpelletproduktion liegt: Eine Ringmatrizen-Pelletmühle ist der erforderliche Standard für ihre Effizienz, Haltbarkeit und ihren hohen Durchsatz.

- Wenn Sie Probleme mit schlechter Pelletqualität beheben: Überprüfen Sie immer zuerst den Feuchtigkeitsgehalt und die Partikelgröße Ihres Materials, da dies die häufigsten Ursachen für Fehler sind.

Die Beherrschung der Pelletproduktion ist eine Frage der präzisen Steuerung der Eingaben, um ein vorhersagbares Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Pelletpressentyp | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Flachmatrizenmühle | Kleinproduktion, Tierfutter, weichere Materialien | Einfacher, leichtere Wartung, kostengünstig, schwerkraftunterstützte Zuführung |

| Ringmatrizenmühle | Großtechnische kommerzielle Brennstoffpelletproduktion | Hohes Volumen, kontinuierlicher Betrieb, effizient für harte Materialien wie Holz |

Bereit, Ihre Pelletproduktion zu optimieren?

Ob Sie einen kommerziellen Betrieb erweitern oder ein kleines Projekt starten, die Wahl der richtigen Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung robuster und effizienter Laborgeräte und Verbrauchsmaterialien, einschließlich Pelletpressen, die auf Ihre spezifischen Material- und Durchsatzanforderungen zugeschnitten sind.

Unsere Experten können Ihnen bei der Auswahl der perfekten Mühle helfen und Sie bei der Materialvorbereitung beraten, um sicherzustellen, dass Sie jedes Mal hochwertige, haltbare Pellets produzieren.

Kontaktieren Sie noch heute unser Team, um Ihre Pelletierungsbedürfnisse zu besprechen und zu entdecken, wie KINTEK die Effizienz und Leistung Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- kbr pelletpresse 2t

Andere fragen auch

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie