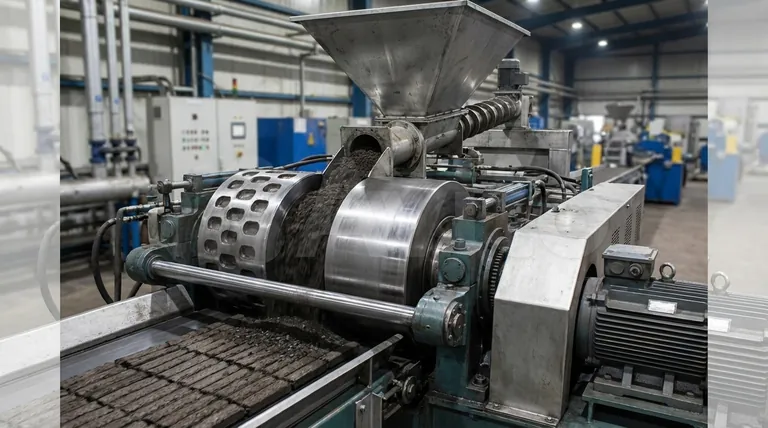

Im Kern ist eine Walzenpresse eine Maschine für kontinuierlichen mechanischen Druck. Sie funktioniert, indem sie Material zwischen zwei großen, gegenläufigen Walzen zieht. Wenn das Material den sich verengenden Spalt zwischen ihnen – eine Zone, die als Walzenspalt bekannt ist – passiert, wird es einem immensen Druck ausgesetzt, der es zu einer dichteren, festen Form verdichtet.

Das wesentliche Prinzip einer Walzenpresse ist ihre Fähigkeit, einen kontinuierlichen Fluss von losem Material in ein verdichtetes Blech oder Brikett umzuwandeln. Im Gegensatz zu einer Presse, die zyklisch arbeitet, arbeitet die Walzenpresse konstant, was sie zu einer hocheffizienten Lösung für industrielle Prozesse mit hohem Durchsatz macht.

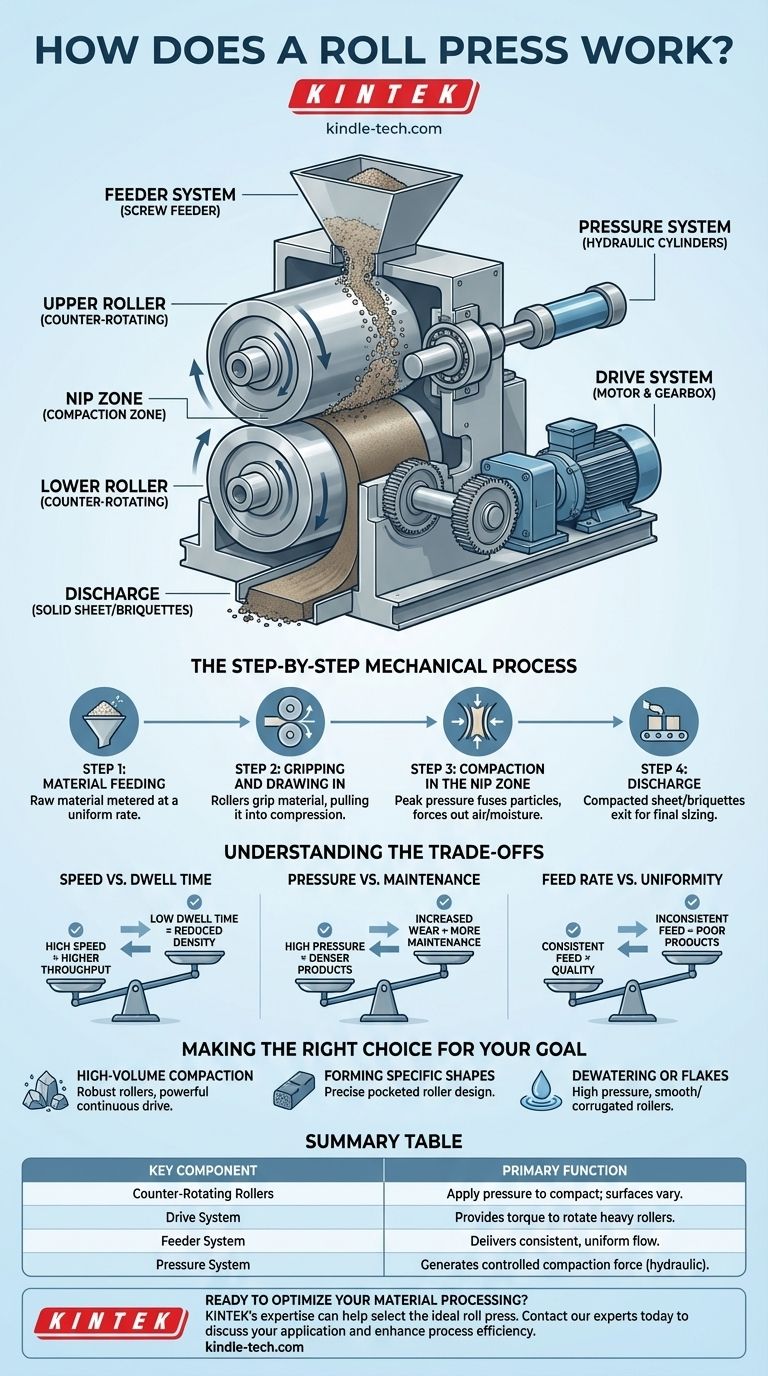

Die Kernkomponenten einer Walzenpresse

Um den Prozess zu verstehen, ist es wichtig, die Schlüsselkomponenten zu kennen, die im Einklang zusammenarbeiten.

Die gegenläufigen Walzen

Dies ist das Herzstück der Maschine. Ihre Oberflächen können glatt sein, um dichte Bleche zu erzeugen, geriffelt für Flocken oder mit Taschen (vertieft), um präzise geformte Briketts herzustellen.

Das Antriebssystem

Ein leistungsstarker Motor und ein Getriebe liefern das Drehmoment, das benötigt wird, um die schweren Walzen gegen den immensen Widerstand des zu verdichtenden Materials zu drehen. Die Synchronisation dieser Walzen ist entscheidend.

Das Zuführsystem

Dieser Mechanismus, oft eine Schneckenförderung, ist dafür verantwortlich, einen konsistenten und gleichmäßigen Fluss von Rohmaterial in den Spalt über den Walzen zu liefern. Die Qualität des Endprodukts hängt stark von der Leistung des Zuführsystems ab.

Das Drucksystem

Während die Walzen die mechanische Wirkung ausüben, wird die Kompressionskraft selbst typischerweise durch ein Hydrauliksystem erzeugt. Hydraulikzylinder drücken eines der Walzenlager und pressen die Walzen mit einem kontrollierten, konstanten Druck zusammen.

Der schrittweise mechanische Prozess

Der Betrieb ist ein nahtloser, vierstufiger Fluss, der kontinuierlich wiederholt wird, solange Material zugeführt wird.

Schritt 1: Materialzuführung

Rohmaterial wird in einen Trichter geladen, und das Zuführsystem dosiert es, um sicherzustellen, dass es in einer vorhersehbaren und gleichmäßigen Rate zu den Walzen gelangt.

Schritt 2: Greifen und Einziehen

Während sich die Walzen nach innen drehen, greifen sie das lose Material und ziehen es in die Kompressionszone. Der Winkel, in dem dies geschieht, wird als „Nip-Winkel“ bezeichnet.

Schritt 3: Verdichtung in der Nip-Zone

Der Spalt zwischen den Walzen verengt sich auf seinen minimalen Punkt. Hier erreicht der Druck seinen Höhepunkt, wodurch Luft oder Feuchtigkeit aus dem Material gepresst und die einzelnen Partikel zu einer festen, verdichteten Masse verschmolzen werden.

Schritt 4: Entladung

Das neu gebildete feste Blech oder der Brikettstrom tritt am unteren Ende der Walzen aus. Es kann dann auf ein Förderband fallen oder in einen Brecher gelangen, um für seine endgültige Anwendung zerkleinert zu werden.

Die Kompromisse verstehen

Die Effizienz einer Walzenpresse ist nicht absolut; sie ist ein Gleichgewicht konkurrierender Faktoren, die gemanagt werden müssen.

Geschwindigkeit vs. Verweilzeit

Eine Erhöhung der Rotationsgeschwindigkeit der Walzen erhöht den Durchsatz, was oft wünschenswert ist. Dies reduziert jedoch die „Verweilzeit“ – die Dauer, während der das Material unter maximalem Druck steht –, was sich negativ auf die Enddichte und Festigkeit des Produkts auswirken kann.

Druck vs. Wartung

Höherer Hydraulikdruck führt zu dichteren, stärkeren Produkten. Diese erhöhte Kraft erhöht jedoch drastisch den Verschleiß der Walzenoberflächen und Lager, was zu häufigeren und kostspieligeren Wartungszyklen führt.

Zuführrate vs. Gleichmäßigkeit

Eine inkonsistente Zuführung ist die häufigste Ursache für schlechte Ergebnisse. Eine Überfütterung kann die Presse verstopfen und den Antriebsmotor belasten, während eine Unterfütterung zu schlecht geformten, Produkten geringer Dichte führt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Einstellung für eine Walzenpresse hängt vollständig vom gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Volumenverdichtung liegt (z. B. Mineralien, Düngemittel): Benötigen Sie robuste, verschleißfeste Walzenoberflächen und ein leistungsstarkes, zuverlässiges Antriebssystem, das für den kontinuierlichen Hochdruckbetrieb geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Formgebung spezifischer Formen liegt (Brikettierung von Kohle oder Holzkohle): Das Design und die Präzision der Walzentaschen sind von größter Bedeutung, da sie direkt die Form, Größe und Qualität des Endprodukts bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Entwässerung oder der Herstellung von Flocken liegt: Eine Kombination aus hohem Druck mit glatten oder geriffelten Walzen ist unerlässlich, um Flüssigkeit effizient auszupressen oder das Material in die gewünschte Form zu scheren.

Letztendlich geht es bei der Beherrschung einer Walzenpressenanwendung darum, das perfekte Gleichgewicht zwischen Zuführrate, Walzengeschwindigkeit und angewendetem Druck zu erreichen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Primäre Funktion |

|---|---|

| Gegenläufige Walzen | Üben Druck aus, um Material zu verdichten; Oberflächen können glatt, geriffelt oder mit Taschen versehen sein. |

| Antriebssystem | Liefert das Drehmoment, um die schweren Walzen gegen den Materialwiderstand zu drehen. |

| Zuführsystem | Liefert einen konsistenten und gleichmäßigen Fluss von Rohmaterial in die Presse. |

| Drucksystem | Typischerweise hydraulisch, erzeugt es die kontrollierte Kraft, die für die Verdichtung benötigt wird. |

Bereit, Ihre Materialverarbeitung zu optimieren?

Das Verständnis der Mechanik einer Walzenpresse ist der erste Schritt. Die Implementierung der richtigen Presse für Ihr spezifisches Material und Ihre Durchsatzziele liefert echte Ergebnisse. Ob Sie eine Volumenverdichtung, präzise Brikettierung oder effiziente Entwässerung benötigen, die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, die ideale Walzenpresse für Ihr Labor oder Ihre industriellen Anforderungen auszuwählen und zu warten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Prozesseffizienz und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Was sind die Vorteile einer Einstech-Tablettenpresse? Maximieren Sie die F&E-Effizienz bei minimalem Materialeinsatz

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was ist die Presspellet-Technik? Ein Leitfaden zur Herstellung gleichmäßiger fester Proben aus Pulver