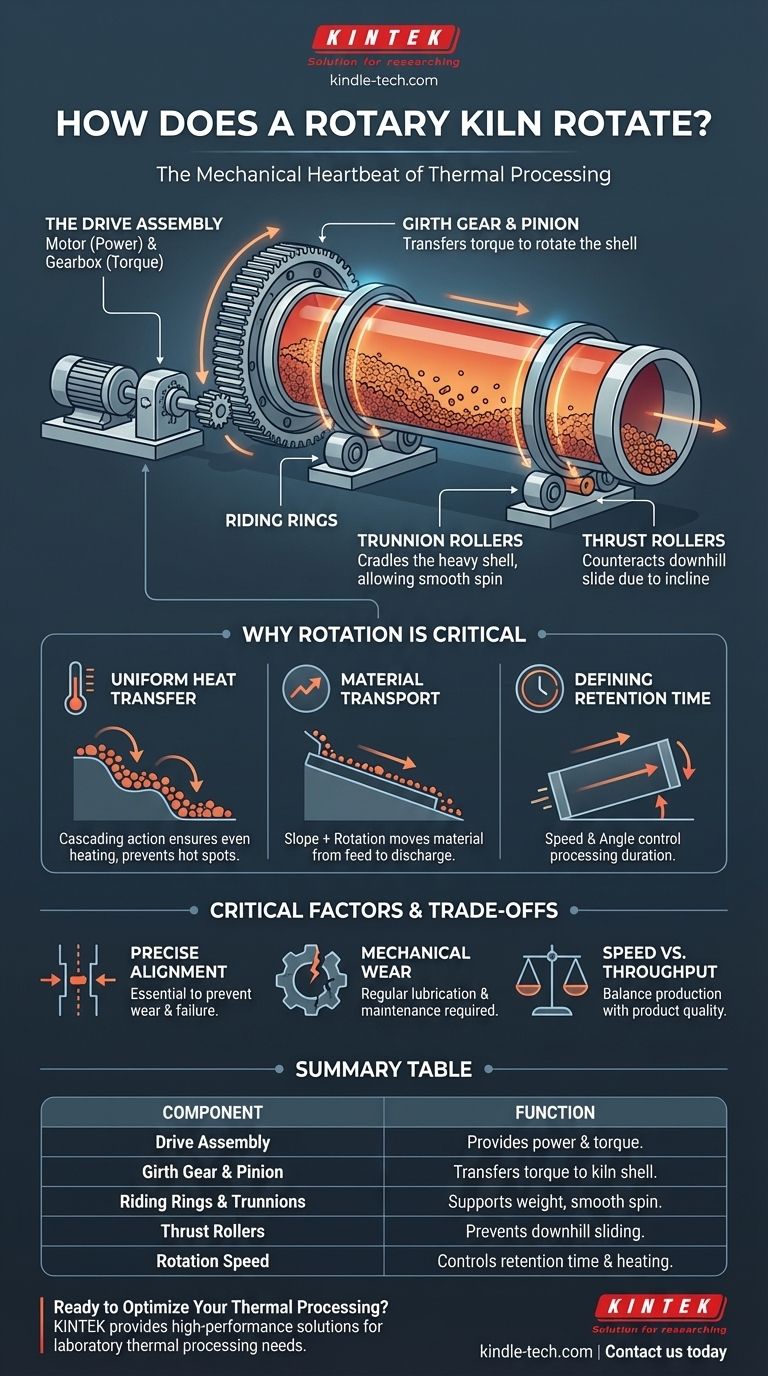

Im Grunde dreht sich ein Drehrohrofen mithilfe eines leistungsstarken Motors und eines massiven Getriebesystems. Der Ofen selbst ist ein großer, schwerer Zylinder, der durch ein großes Zahnrad, das sogenannte Mantelgetriebe (Girth Gear), das an seinem Umfang befestigt ist, gedreht wird. Diese gesamte Baugruppe wird von Rollensätzen getragen, die es der massiven Struktur ermöglichen, sich reibungslos um ihre Achse zu drehen.

Die Drehung eines Ofens dient nicht nur dem Mischen. Es handelt sich um ein präzise konstruiertes System, bei dem ein motorgetriebenes Zahnrad die zylindrische Hülle dreht, während Tragrollen die Last tragen. Diese Bewegung, kombiniert mit einer leichten Neigung nach unten, ist der grundlegende Mechanismus sowohl für die gleichmäßige Erwärmung als auch für den langsamen Transport des Materials durch den Ofen.

Die Kernmechanik der Rotation

Um zu verstehen, wie sich ein Drehrohrofen dreht, ist es am besten, das System in seine primären mechanischen Komponenten zu unterteilen. Jedes Teil hat eine bestimmte und entscheidende Funktion.

Die Antriebseinheit: Die Quelle der Kraft

Der gesamte Prozess beginnt mit der Antriebseinheit. Diese besteht typischerweise aus einem Elektromotor mit hohem Drehmoment, der mit einem Getriebe verbunden ist.

Der Motor liefert die Rohleistung, und das Getriebe reduziert die Geschwindigkeit und erhöht gleichzeitig das Drehmoment erheblich. Dies ist notwendig, um die immense Trägheit und das Gewicht der Ofenhülle und des Materials im Inneren zu überwinden.

Das Mantelgetriebe: Übertragung der Kraft in Bewegung

Das Drehmoment aus dem Getriebe wird auf ein kleines Zahnrad, das sogenannte Ritzel, übertragen. Dieses Ritzel greift in ein massives Ringzahnrad, bekannt als Mantelgetriebe, das direkt an der zylindrischen Hülle des Ofens verschraubt ist.

Wenn sich das Ritzel dreht, zwingt es das viel größere Mantelgetriebe zur Rotation, was wiederum die gesamte Ofenbaugruppe dreht. Diese Zahnradanordnung bietet den letzten mechanischen Vorteil, der erforderlich ist, um die schwere Struktur mit einer langsamen, kontrollierten Geschwindigkeit zu drehen.

Tragsystem: Tragringe und Lagerrollen

Ein Drehrohrofen ist unglaublich schwer, besonders wenn er mit Material gefüllt und mit feuerfesten Steinen ausgekleidet ist. Er kann sein eigenes Gewicht nicht tragen.

Stattdessen wird die Ofenhülle von zwei oder mehr massiven Stahlbändern, den sogenannten Tragringen (Riding Rings) oder Stützreifen, getragen. Diese Ringe ruhen auf Sätzen von Hochleistungswalzen, den sogenannten Lagerrollen (Trunnion Rollers). Dieses System wirkt wie eine Wiege, trägt die gesamte Radiallast des Ofens und ermöglicht ihm, sich mit minimaler Reibung zu drehen.

Druckrollen: Verwaltung der axialen Position

Da der Ofen in einer leichten Neigung (oder Steigung) installiert ist, versucht die Schwerkraft ständig, ihn bergab zu ziehen.

Um diese axiale Kraft auszugleichen und zu verhindern, dass der Ofen von seinen Lagerrollen rutscht, drücken eine oder mehrere Druckrollen (Thrust Rollers) gegen die Seite eines Tragrings. Diese Rollen halten die gesamte Baugruppe perfekt entlang ihrer Längsachse positioniert.

Warum die Rotation eine kritische Prozessvariable ist

Die Rotation des Ofens ist nicht nur eine Hintergrundfunktion; sie ist ein primäres Werkzeug zur Prozesssteuerung. Die Geschwindigkeit und Art der Rotation beeinflussen direkt das Endprodukt.

Gewährleistung einer gleichmäßigen Wärmeübertragung

Während sich der Ofen dreht, wird das Material im Inneren sanft gewälzt. Diese als „Kaskadieren“ bezeichnete Bewegung setzt ständig neue Oberflächen dem heißen Gas und der erhitzten feuerfesten Wand aus.

Dieses ständige Mischen ist unerlässlich, um eine gleichmäßige Erwärmung zu erreichen und Hot Spots oder unzureichend behandelte Bereiche innerhalb des Materialbetts zu verhindern.

Steuerung des Materialtransports

Der Ofen wird immer in einem leichten Neigungswinkel von typischerweise 1 bis 4 Grad installiert.

Die Kombination aus dieser Neigung und der Rotation bewirkt, dass sich das Material langsam vom Zuführungsende zum Austragsende bewegt. Ohne Rotation würde das Material einfach an Ort und Stelle bleiben.

Bestimmung der Verweilzeit

Die Verweilzeit – die Dauer, die das Material im Ofen verbringt – ist ein kritischer Parameter, um eine vollständige chemische Reaktion oder physikalische Veränderung zu gewährleisten.

Diese Zeit wird direkt durch Anpassung der Rotationsgeschwindigkeit des Ofens und seines Neigungswinkels gesteuert. Eine langsamere Rotation oder eine geringere Neigung verlängert die Verweilzeit, während eine schnellere Rotation oder eine steilere Neigung sie verkürzt.

Verständnis der Kompromisse und kritischen Faktoren

Der Betrieb eines Drehrohrofens erfordert ein Gleichgewicht zwischen Leistung und mechanischer Realität. Die beteiligten Kräfte sind immens, und kleine Probleme können zu großen Problemen führen.

Die Bedeutung der präzisen Ausrichtung

Die Ausrichtung der Lagerrollen und die allgemeine Geradheit der Ofenhülle sind für einen reibungslosen Betrieb absolut unerlässlich.

Eine Fehlausrichtung konzentriert das immense Gewicht des Ofens auf kleine Bereiche der Rollen und Tragringe. Dies führt zu übermäßigem und ungleichmäßigem Verschleiß, Vibrationen und erhöhtem Energieverbrauch, was letztendlich zu einem katastrophalen Ausfall der Stützkomponenten führen kann.

Mechanische Beanspruchung und Verschleiß

Das Antriebszahnrad, die Tragringe und die Rollen stehen unter ständiger mechanischer Beanspruchung. Sie gelten alle als Verschleißteile, die regelmäßige Inspektion und Wartung erfordern.

Die Schmierung des Zahnradeingriffs und der Lagerrollenlager ist entscheidend, um die Reibung zu minimieren und die Lebensdauer dieser teuren Komponenten zu verlängern.

Geschwindigkeit vs. Durchsatz

Es besteht ein direkter Kompromiss zwischen der Produktionsgeschwindigkeit (Durchsatz) und der Qualität des Prozesses.

Eine Erhöhung der Rotationsgeschwindigkeit beschleunigt den Materialtransport durch den Ofen und steigert so den Ausstoß. Dies verkürzt jedoch die Verweilzeit, was zu einer unvollständigen Reaktion und einem minderwertigeren Produkt führen kann. Das Finden des optimalen Gleichgewichts ist der Schlüssel zu einem effizienten Betrieb.

Die richtige Wahl für Ihr Ziel treffen

Der operative Fokus für einen Drehrohrofen hängt vollständig von Ihrem primären Ziel ab, sei es Produktionsvolumen, Langlebigkeit der Ausrüstung oder Produktqualität.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Die Kontrolle ist von größter Bedeutung; optimieren Sie die Rotationsgeschwindigkeit und die Ofenneigung, um die Ziel-Verweilzeit und eine gleichmäßige Wärmeübertragung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Wartung und Langlebigkeit liegt: Priorisieren Sie die regelmäßige Inspektion und Schmierung des Antriebszahnrads, des Ritzels, der Tragringe und aller Tragrollen, um vorzeitigen Verschleiß zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Sie müssen das perfekte Gleichgewicht zwischen dem Temperaturprofil und der Rotationsgeschwindigkeit finden, um sicherzustellen, dass das Material für die exakt erforderliche Dauer gleichmäßig verarbeitet wird.

Letztendlich ist die Rotation eines Ofens der mechanische Herzschlag, der den gesamten thermischen Prozess antreibt.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Antriebseinheit (Motor & Getriebe) | Liefert Kraft und Drehmoment zum Drehen des Ofens. |

| Mantelgetriebe & Ritzel | Überträgt das Drehmoment vom Antrieb auf die Drehung der Ofenhülle. |

| Tragringe & Lagerrollen | Trägt das Gewicht des Ofens und ermöglicht ihm, sich reibungslos zu drehen. |

| Druckrollen | Verhindert, dass der geneigte Ofen bergab rutscht. |

| Rotationsgeschwindigkeit | Steuert die Materialverweilzeit und die Gleichmäßigkeit der Erwärmung. |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Das Verständnis der genauen Mechanik eines Drehrohrofens ist der erste Schritt zur Maximierung Ihrer Prozesseffizienz, Produktqualität und Langlebigkeit der Geräte. Die richtige Konstruktion und Wartung sind entscheidend für den Erfolg.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für Laboranwendungen der thermischen Verarbeitung. Ob Sie einen Prozess skalieren oder konsistente, qualitativ hochwertige Ergebnisse benötigen, unser Fachwissen kann Ihnen helfen, Ihre Ziele zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Wie hoch ist die Energieeffizienz eines Drehrohrofens? Über 95 % mit dem richtigen Design erreichen

- Was sind die beiden Komponenten der Materialbewegung in einem rotierenden Zylinder? Optimieren Sie die Leistung Ihres Ofens und Trockners

- Was ist die Struktur eines Drehrohrofens? Eine detaillierte Aufschlüsselung seiner Kernkomponenten

- Was ist ein Kalzinierofen? Der Hochtemperaturreaktor zur Materialumwandlung

- Was sind die Merkmale der Gleit-, Einsink- und Rollbewegungsmodi von Schüttgütern? Optimieren Sie Ihren Drehprozess

- Was sind die verschiedenen Arten von Drehrohrofen-Verbrennungsanlagen? Finden Sie die richtige Konstruktion für Ihren Abfallstrom

- Was sind die Katalysatoren für die schnelle Pyrolyse? Überwindung von Herausforderungen bei der Biomassekonversion

- Welche Auswirkungen hat die Pyrolysetemperatur auf die Eigenschaften von Biokohle? Den Kompromiss zwischen Ertrag und Qualität meistern