Im Kern ist eine Vulkanisiermaschine eine spezialisierte Presse, die kontrollierte Wärme und Druck auf eine Gummimischung ausübt. Dieser Prozess dient nicht nur der Formgebung, sondern leitet eine entscheidende chemische Reaktion ein, die Vulkanisation. Diese Umwandlung macht aus weichem, klebrigem Rohkautschuk das starke, langlebige und elastische Material, das in allem von Reifen bis zu Dichtungen verwendet wird.

Die Funktion der Maschine lässt sich am besten nicht als einfaches Erhitzen und Pressen verstehen, sondern als die Schaffung einer kontrollierten Umgebung für eine chemische Reaktion. Sie arbeitet, indem sie ein Hydrauliksystem nutzt, um immensen Druck auf eine Form auszuüben, während ein Heizsystem die präzise thermische Energie liefert, die zur Aktivierung der Schwefel-Vernetzung zwischen den Gummipolymerketten erforderlich ist.

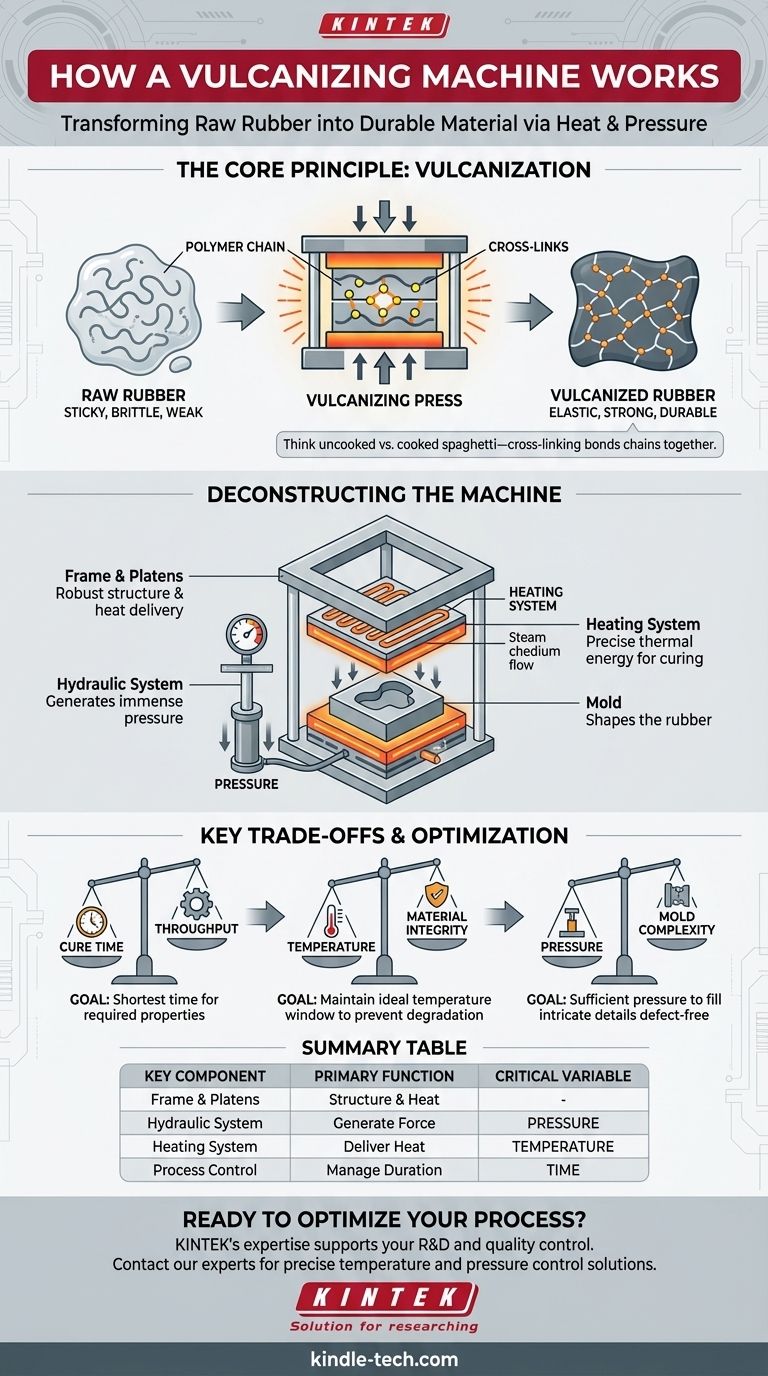

Das Prinzip der Vulkanisation: Von der Masse zum Halt

Um zu verstehen, wie die Maschine funktioniert, müssen wir zuerst das Problem verstehen, das sie löst. Roher, unvulkanisierter Kautschuk hat nur einen sehr begrenzten praktischen Nutzen.

Die Schwäche von Rohkautschuk

Natur- oder Synthesekautschuk besteht aus langen, getrennten Polymerketten. Diese Struktur macht ihn bei Wärme klebrig, bei Kälte spröde und anfällig für dauerhafte Verformung unter Belastung.

Die chemische Lösung: Vernetzung

Die Vulkanisation führt ein Vulkanisationsmittel, meist Schwefel, in den Kautschuk ein. Beim Erhitzen bilden die Schwefelatome starke chemische Brücken oder Quervernetzungen (Cross-links) zwischen den einzelnen Polymerketten.

Stellen Sie sich den Rohkautschuk wie einen Teller ungekochter Spaghettistränge vor – sie können leicht aneinander vorbeigleiten. Die Vulkanisation ist vergleichbar mit dem Kochen dieser Spaghetti, wodurch die Stränge zu einer einzigen, zusammenhängenden Masse verkleben, die gedehnt werden kann, aber in ihre ursprüngliche Form zurückspringt.

Die resultierenden Eigenschaften

Diese vernetzte Molekularstruktur verleiht vulkanisiertem Kautschuk seine wertvollsten Eigenschaften:

- Elastizität: Die Fähigkeit, nach der Verformung in seine ursprüngliche Form zurückzukehren.

- Zugfestigkeit: Widerstandsfähigkeit gegen Auseinanderziehen.

- Haltbarkeit: Widerstandsfähigkeit gegen Abrieb, Verschleiß und extreme Temperaturen.

Die Vulkanisiermaschine im Detail

Jede Komponente der Vulkanisiermaschine ist darauf ausgelegt, die drei kritischen Variablen dieses Prozesses zu steuern: Druck, Temperatur und Zeit.

Der Rahmen und die Heizplatten (Platens)

Die Maschine ist auf einem schweren, robusten Stahlrahmen aufgebaut, der dafür ausgelegt ist, die enormen Kräfte aufzunehmen. Innerhalb dieses Rahmens befinden sich die Heizplatten (Platens) – dicke, flache Stahlplatten, die die Form zusammenpressen.

Das Drucksystem

Der Druck stellt sicher, dass der Rohkautschuk in jede Einzelheit der Form fließt und Lufteinschlüsse eliminiert werden. Dies wird fast immer durch ein Hydrauliksystem erreicht.

Ein Hydraulikzylinder, der durch Drucköl angetrieben wird, bewegt einen Stößel, der die Heizplatten zusammendrückt. Dieses System vervielfacht die Kraft und ermöglicht es einer kleinen Pumpe, die Tausenden von Pfund Druck zu erzeugen, die für eine effektive Formgebung erforderlich sind.

Das Heizsystem

Die Temperatur ist der Katalysator für die Vulkanisationsreaktion. Die Heizplatten werden intern beheizt, um eine konsistente und gleichmäßige thermische Energie an die Form abzugeben.

Dies geschieht typischerweise mithilfe eines Heizmediums wie Hochdruckdampf oder speziellem Wärmeübertragungsöl, das durch Kanäle zirkuliert, die in die Heizplatten gebohrt sind. Eine präzise Temperaturkontrolle ist entscheidend; zu wenig Hitze führt zu einer unvollständigen Aushärtung, während zu viel Hitze den Kautschuk verbrennen und zersetzen kann.

Die Form (Mold)

Die Form ist das Werkzeug, das dem Kautschuk seine endgültige gewünschte Gestalt verleiht. Sie wird zwischen die beheizten Heizplatten gelegt, und die Hauptaufgabe der Maschine besteht darin, sie mit genügend Kraft und Hitze zu verschließen, um den Kautschuk im Inneren auszuhärten.

Die wichtigsten Kompromisse verstehen

Die Optimierung des Vulkanisationsprozesses ist ein Balanceakt. Ein Fehlmanagement einer der Kernvariablen kann zum Produktversagen führen.

Aushärtezeit vs. Durchsatz

Eine längere Aushärtezeit kann mehr Quervernetzungen erzeugen, was potenziell die Festigkeit erhöht. Dies reduziert jedoch direkt den Fabrikertrag. Das Ziel ist es, die kürzestmögliche Zykluszeit zu finden, die dennoch die erforderlichen physikalischen Eigenschaften erreicht.

Temperatur vs. Materialintegrität

Höhere Temperaturen können die Aushärtungsreaktion beschleunigen, erhöhen aber auch das Risiko der „Reversion“, bei der die Polymerketten beginnen, sich abzubauen, was das Endprodukt schwächt. Jede Kautschukmischung hat ein ideales Temperaturfenster, das strikt eingehalten werden muss.

Druck vs. Formkomplexität

Einfache Teile benötigen möglicherweise keinen extremen Druck. Bei komplizierten Designs mit feinen Details ist jedoch hoher Druck unabdingbar, um sicherzustellen, dass das Material den Formhohlraum vollständig ausfüllt und ein fehlerfreies Teil entsteht.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter, die Sie an einer Vulkanisiermaschine verwenden, hängen vollständig von der beabsichtigten Anwendung des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Autoreifen liegt: Sie legen Wert auf perfekte Gleichmäßigkeit von Temperatur und Druck, um gleichmäßigen Verschleiß und Sicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Dichtungen mit hohem Volumen liegt: Sie optimieren auf die kürzestmögliche Aushärtezeit, die die grundlegenden Dichtspezifikationen erfüllt, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Schwingungsdämpfer liegt: Ihre Hauptsorge wird sein, sicherzustellen, dass das Hydrauliksystem genügend konstanten Druck liefert, um komplexe Formgeometrien vollständig auszufüllen.

Letztendlich ist eine Vulkanisiermaschine ein Präzisionswerkzeug zur Steuerung einer chemischen Reaktion, das das Potenzial eines Rohmaterials in die zuverlässige Leistung eines Produkts umwandelt.

Zusammenfassungstabelle:

| Schlüsselkomponente | Hauptfunktion | Kritische Variable |

|---|---|---|

| Rahmen & Heizplatten | Bietet eine robuste Struktur, um immensen Drücken standzuhalten | N/A |

| Hydrauliksystem | Erzeugt die Kraft, um die Form zu verschließen und Lufteinschlüsse zu eliminieren | Druck |

| Heizsystem | Liefert präzise thermische Energie zur Aktivierung der Vulkanisationsreaktion | Temperatur |

| Prozesssteuerung | Verwaltet die Dauer des Heiz- und Presszyklus | Zeit |

Bereit, Ihren Gummiherstellungsprozess zu optimieren?

Die Wahl der richtigen Vulkanisationsparameter ist entscheidend für Produktqualität und Durchsatz. Ob Sie Hochleistungsreifen, langlebige Dichtungen oder komplexe Formteile herstellen, die Expertise von KINTEK im Bereich Laborgeräte und Verbrauchsmaterialien kann Ihre F&E- und Qualitätskontrollbemühungen unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, eine präzise Temperatur- und Druckkontrolle für überlegene Vulkanisationsergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Wie werden Proben für die RFA-Analyse vorbereitet? Erzielen Sie genaue und zuverlässige Ergebnisse

- Wie stellt man Gummimischungen her? Beherrschen Sie die Reihenfolge, um Anvulkanisation zu verhindern und Qualität zu sichern

- Was ist das am häufigsten verwendete Vulkanisiermittel? Entdecken Sie die Kraft der Schwefelvulkanisation

- Wofür wird die Vulkanisation verwendet? Entfesseln Sie die Festigkeit und Haltbarkeit von Gummi