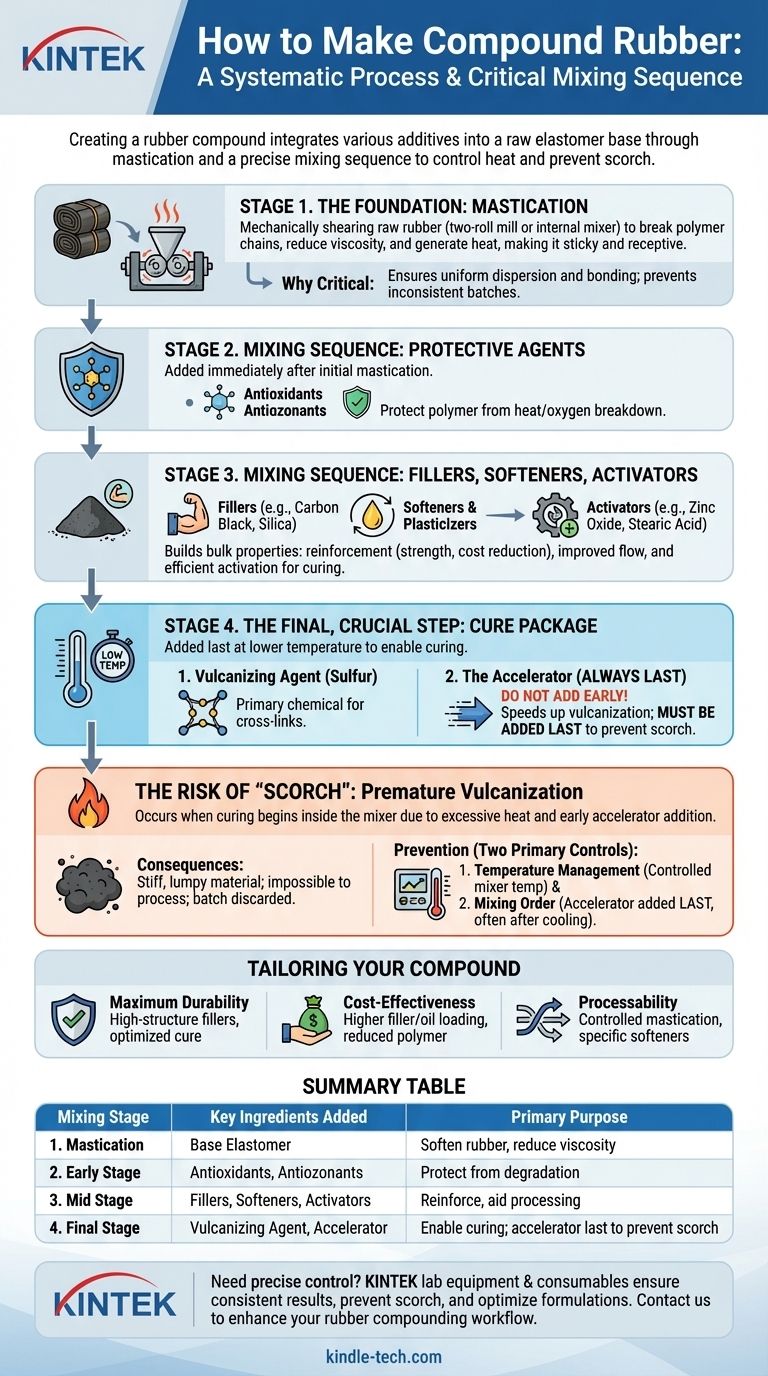

Die Herstellung einer Gummimischung ist ein systematischer Prozess der Einarbeitung verschiedener Additive in eine Roh-Elastomerbasis. Dies geschieht durch mechanisches Mischen des Gummis, ein Prozess, der als Mastikation bekannt ist, gefolgt von der Zugabe von Inhaltsstoffen in einer bestimmten Reihenfolge: zuerst Schutzmittel, gefolgt von Füllstoffen und Weichmachern und schließlich den Vulkanisationschemikalien, die das Vulkanisieren ermöglichen. Die genaue Reihenfolge ist entscheidend, um die gewünschten Eigenschaften zu erzielen und eine vorzeitige Verhärtung zu verhindern.

Die Reihenfolge, in der Inhaltsstoffe in den Gummi gemischt werden, ist nicht willkürlich. Es handelt sich um einen sorgfältig gesteuerten Prozess, der darauf abzielt, die Hitze zu kontrollieren, eine gleichmäßige Dispersion zu gewährleisten und vor allem die „Anvulkanisation“ (Scorch) zu verhindern – die vorzeitige Vulkanisation des Gummis, die eine Charge unbrauchbar macht. Die gesamte Strategie dreht sich darum, den hitzeempfindlichsten Inhaltsstoff, den Beschleuniger, zuletzt hinzuzufügen.

Die Grundlage: Vorbereitung des Basis-Elastomers

Der Weg von einem rohen, zähen Polymer zu einer verarbeitbaren Mischung beginnt mit einem rein mechanischen Schritt. Diese Anfangsphase bereitet den Gummi darauf vor, die Additive aufzunehmen, die seine endgültigen Eigenschaften bestimmen werden.

Was ist Mastikation?

Mastikation ist der Prozess des mechanischen Scherens von Rohgummi, typischerweise auf einer Zweiwalzenmühle oder in einem Innenmischer. Stellen Sie es sich wie das Kneten eines sehr zähen Teigs vor. Diese Aktion bricht die langen Polymerketten auf und reduziert die Viskosität und den inneren Widerstand des Gummis.

Der Prozess erzeugt erhebliche Hitze, die den Gummi erweicht und ihn klebrig und aufnahmefähig für die anderen Inhaltsstoffe macht. Ohne diesen Schritt wäre das gleichmäßige Einarbeiten von Pulvern und Ölen nahezu unmöglich.

Warum Mastikation entscheidend ist

Eine ordnungsgemäße Mastikation ist das Fundament einer guten Mischungsherstellung. Sie stellt sicher, dass der Basisgummi in einem optimalen Zustand ist, um physikalisch mit Füllstoffen zu binden und chemisch mit einem Vulkanisationssystem zu reagieren. Eine nicht ausreichend gemischte Charge wird inkonsistent sein, während eine übermäßig gemischte Charge einen Polymerabbau erleiden kann.

Die kritische Mischreihenfolge: Warum die Reihenfolge zählt

Sobald der Gummi mastiziert ist, werden die Additive in einem mehrstufigen Prozess eingeführt. Die Reihenfolge wird durch die Funktion jedes Inhaltsstoffs und seine Empfindlichkeit gegenüber Hitze bestimmt.

Schritt 1: Schutzmittel

Unmittelbar nach der anfänglichen Mastikation werden Antioxidantien und Antiozonmittel eingemischt. Diese Chemikalien werden frühzeitig hinzugefügt, um das Gummipolymer vor dem Abbau durch die hohe Hitze und Sauerstoffexposition während des restlichen Mischzyklus und im späteren Gebrauch zu schützen.

Schritt 2: Füllstoffe, Weichmacher und Aktivatoren

In dieser Phase wird der Großteil der Eigenschaften der Mischung aufgebaut.

- Füllstoffe, wie Ruß oder Kieselsäure, werden hinzugefügt, um den Gummi zu verstärken und seine Festigkeit, Reißfestigkeit und Härte zu erhöhen. Sie dienen auch dazu, die Gesamtkosten zu senken.

- Weichmacher und Plastifizierer, typischerweise Öle, werden hinzugefügt, um den Fluss zu verbessern, die Steifigkeit der Mischung zu verringern und die Verarbeitung zu erleichtern.

- Aktivatoren, wie Zinkoxid und Stearinsäure, werden ebenfalls hier hinzugefügt. Sie wirken darauf hin, den Vulkanisationsprozess später zu „aktivieren“ und ihn so wesentlich effizienter zu machen.

Der letzte, entscheidende Schritt: Das Vulkanisationspaket

Dies ist die empfindlichste Phase des Mischens und wird oft bei einer niedrigeren Temperatur durchgeführt. Das Vulkanisationspaket ermöglicht die Umwandlung des Gummis von einem weichen, plastikartigen Material in ein starkes, elastisches Material.

Es besteht aus zwei Schlüsselkomponenten:

- Das Vulkanisationsmittel: Normalerweise Schwefel, dies ist die primäre Chemikalie, die Vernetzungen zwischen den Polymerketten bildet. Er kann mit den Füllstoffen hinzugefügt werden, da er für sich genommen nicht sehr reaktiv ist.

- Der Beschleuniger: Diese Chemikalie wird immer zuletzt hinzugefügt. Seine Aufgabe ist es, die Vulkanisationsreaktion zu beschleunigen, sodass das Vulkanisieren bei niedrigeren Temperaturen und in kürzerer Zeit erfolgen kann.

Die Abwägungen verstehen: Das Risiko der „Anvulkanisation“ (Scorch)

Die gesamte Mischreihenfolge ist darauf ausgelegt, ein primäres Risiko zu mindern: Anvulkanisation (Scorch). Das Verständnis dieses Konzepts ist grundlegend für die Gummimischungsherstellung.

Was ist Anvulkanisation (Scorch)?

Scorch ist der Branchenbegriff für vorzeitige Vulkanisation. Es tritt auf, wenn der Gummi aufgrund übermäßiger Hitze und Zeit beginnt, sich im Mischer zu vulkanisieren (zu vernetzen).

Dies geschieht, wenn der Beschleuniger zu früh im Prozess hinzugefügt wird, wenn die Mischtemperaturen am höchsten sind. Die Kombination aus Hitze und Beschleuniger initiiert die Vulkanisationsreaktion, bevor die Mischung in ihre endgültige Form gebracht werden kann.

Die Folgen der Anvulkanisation

Eine angevulkanisierte Gummimischung ist ein kostspieliges Versagen. Das Material wird steif, klumpig und verliert seine Plastizität, wodurch es unmöglich wird, es weiter zu verarbeiten. Es kann weder gewalzt, extrudiert noch geformt werden, und die gesamte Charge muss entsorgt werden.

Wie man sie verhindert

Die Verhinderung von Anvulkanisation wird durch zwei primäre Kontrollen erreicht:

- Temperaturmanagement: Sorgfältige Kontrolle der Temperatur des Mischers während des gesamten Zyklus.

- Mischreihenfolge: Das Zurückhalten des Beschleunigers bis zum allerletzten Schritt, oft nachdem die Charge leicht abgekühlt ist, um sicherzustellen, dass sie keinen Spitzenmischtemperaturen ausgesetzt wird.

Die richtige Wahl für Ihre Mischung treffen

Das spezifische Rezept und der Prozess, den Sie verwenden, hängen vollständig von der beabsichtigten Anwendung des Endprodukts ab. Indem Sie die Rolle jedes Inhaltsstoffs verstehen, können Sie die Mischung an Ihre Leistungs- und Verarbeitungsanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit liegt: Sie werden verstärkende Füllstoffe mit hoher Struktur wie Ruß und ein präzise optimiertes Vulkanisationspaket priorisieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Sie können höhere Anteile an kostengünstigeren Streckfüllstoffen und Verarbeitungshilfsölen verwenden, um den Anteil des Rohpolymers zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Verarbeitbarkeit liegt: Sie werden die Mastikationsphase sorgfältig steuern und spezifische Weichmacher verwenden, um sicherzustellen, dass die Mischung während des Formens oder Extrudierens leicht fließt.

Die Beherrschung des Mischprozesses bedeutet, Variablen zu kontrollieren, um ein vorhersagbares Ergebnis zu erzielen und ein Rohpolymer in ein leistungsstarkes technisches Material zu verwandeln.

Zusammenfassungstabelle:

| Mischstufe | Hinzugefügte Schlüsselzutaten | Hauptzweck |

|---|---|---|

| 1. Mastikation | Basis-Elastomer | Gummi erweichen, Viskosität für das Mischen reduzieren |

| 2. Frühstadium | Antioxidantien, Antiozonmittel | Gummi vor Hitze-/Sauerstoffabbau schützen |

| 3. Mittelstadium | Füllstoffe (Ruß), Weichmacher, Aktivatoren | Gummi verstärken, Verarbeitung erleichtern |

| 4. Endstadium | Vulkanisationsmittel (Schwefel), Beschleuniger | Vulkanisation ermöglichen; Beschleuniger zuletzt hinzugefügt, um Anvulkanisation zu verhindern |

Benötigen Sie präzise Kontrolle über Ihren Gummimischprozess? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die für die Gummientwicklung und -prüfung unerlässlich sind. Von Mischern bis hin zu Prüfgeräten – unsere Lösungen helfen Ihnen, konsistente Ergebnisse zu erzielen, kostspielige Chargenfehler wie Anvulkanisation zu vermeiden und Ihre Formulierungen zu optimieren. Lassen Sie unsere Experten die spezifischen Bedürfnisse Ihres Labors unterstützen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Workflow bei der Gummimischung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Welche Größe haben Spritzgießmaschinen? Passen Sie die Tonnage an Ihr Teil an für Qualität & Effizienz

- Was ist die Bedeutung des Druckverformungsrestes? Vorhersage von Materialversagen und Gewährleistung langfristiger Zuverlässigkeit

- Was bedeutet Kalandrieren? Erzielen Sie eine überragende Oberflächengüte und Materialgleichmäßigkeit

- Welche Füllstoffe für Gummimischungen? Wählen Sie den richtigen Füllstoff für Leistung vs. Kosten

- Was ist der Unterschied zwischen Einschnecken- und Doppelschneckenextrudern? Wählen Sie den richtigen Extruder für Ihren Prozess

- Wofür wird eine Zweiwalzenmühle verwendet? Unverzichtbar für Polymermischung, F&E und Qualitätskontrolle

- Ist Co-Extrusion dasselbe wie Dual-Extrusion? Entdecken Sie die Kraft von Mehrkomponenten-Kunststoffprofilen

- Welche Arten von Innenmischern gibt es? Wählen Sie zwischen Tangential- und Intermeshing-Rotoren