Im Kern ist Glühen ein kontrollierter Wärmebehandlungsprozess, der die innere Mikrostruktur eines Materials verändert, um wünschenswertere Eigenschaften zu erzielen. Es beinhaltet im Allgemeinen das Erhitzen eines Materials auf eine bestimmte Temperatur, das Halten bei dieser Temperatur und das anschließende langsame Abkühlen. Dies "setzt" das Material zurück, wodurch es primär weicher, duktiler und leichter zu bearbeiten wird, indem innere Spannungen abgebaut und Defekte reduziert werden.

Obwohl Glühen oft einfach als Methode zur "Erweichung" eines Materials wahrgenommen wird, ist es genauer gesagt ein kontrollierter struktureller Reset. Das wahre Ziel ist es, innere Spannungen abzubauen und die kristalline Struktur zu verfeinern, was wiederum Eigenschaften wie Duktilität, Bearbeitbarkeit und elektrische Leitfähigkeit verbessert.

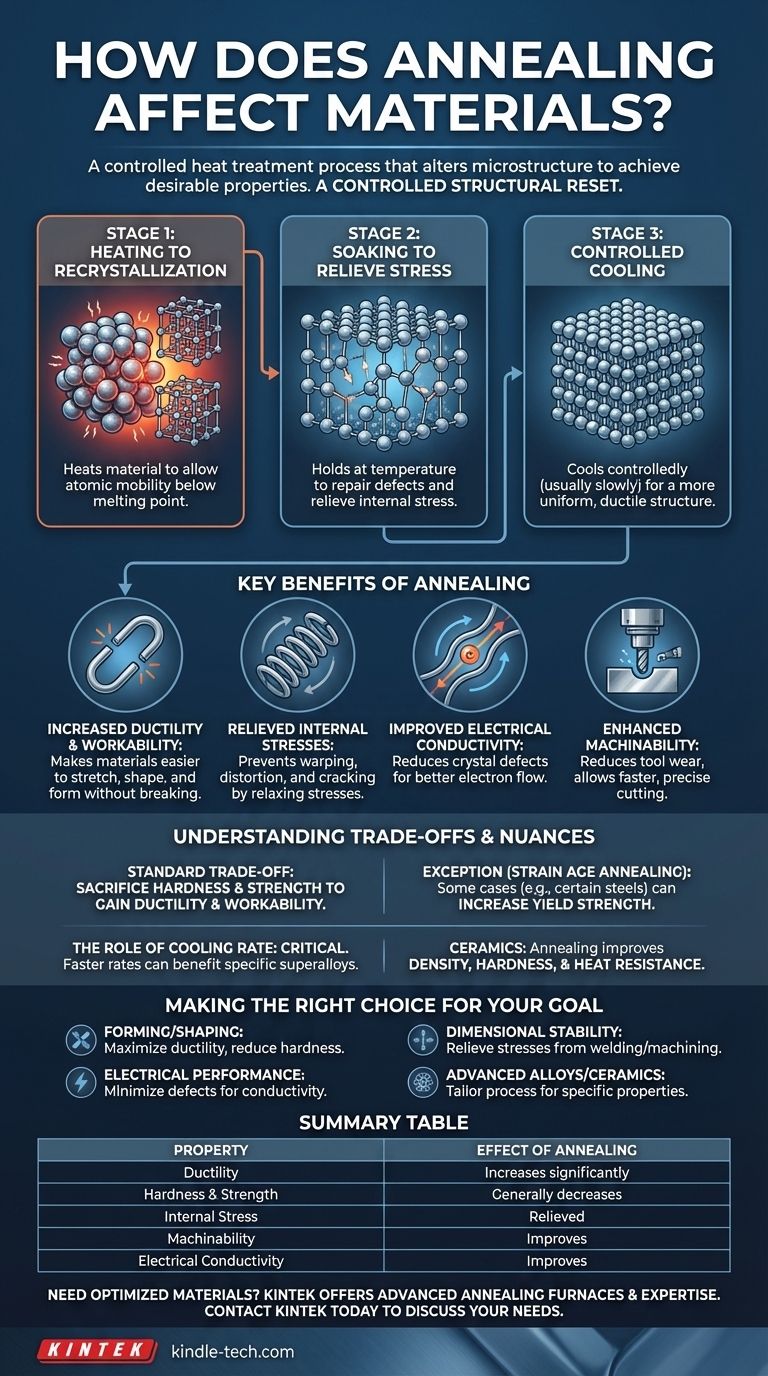

Der Kernmechanismus: Neuordnung der Mikrostruktur

Glühen ist keine einzelne Handlung, sondern ein dreistufiger Prozess. Das Ergebnis wird durch präzise Kontrolle von Temperatur, Zeit und Abkühlgeschwindigkeit bestimmt, die direkt die atomare Anordnung des Materials manipulieren.

Stufe 1: Erhitzen zur Rekristallisation

Das Material wird auf eine bestimmte Glühtemperatur erhitzt. Diese Temperatur ist hoch genug, um den Atomen im Kristallgitter Mobilität zu ermöglichen, bleibt aber unter dem Schmelzpunkt des Materials.

Stufe 2: Halten zum Spannungsabbau

Das Material wird für eine festgelegte Zeit bei dieser erhöhten Temperatur gehalten. Während dieser "Haltephase" wandern die mobilen Atome und reparieren effektiv Defekte wie Versetzungen innerhalb der Kristallstruktur und bauen innere Spannungen ab, die durch vorherige Bearbeitung (wie Biegen oder Zerspanen) entstanden sind.

Stufe 3: Kontrolliertes Abkühlen für gewünschte Eigenschaften

Das Material wird dann kontrolliert abgekühlt. Für die meisten Metalle wie Stahl, Kupfer und Messing ist eine langsame Abkühlgeschwindigkeit entscheidend. Dies ermöglicht die Bildung einer neuen, gleichmäßigeren und weniger beanspruchten kristallinen Struktur, was zu einem duktileren und weicheren Material führt.

Hauptvorteile des Glühens

Durch die Verfeinerung der Mikrostruktur führt das Glühen zu mehreren bedeutenden und praktischen Vorteilen in verschiedenen Anwendungen.

Erhöhte Duktilität und Verformbarkeit

Der Hauptvorteil des Glühens ist eine signifikante Erhöhung der Duktilität – der Fähigkeit, ohne Bruch gedehnt oder geformt zu werden. Durch die Reduzierung von Härte und innerer Spannung macht es Materialien wesentlich besser bearbeitbar für Prozesse wie Stanzen, Ziehen und Umformen.

Abbau innerer Spannungen

Prozesse wie Schweißen, Gießen und Kaltumformung führen zu immensen Spannungen in der Materialstruktur. Bleiben diese unbehandelt, können sie im Laufe der Zeit Verzug, Verformung oder sogar Rissbildung verursachen. Glühen bietet eine Möglichkeit, diese Spannungen abzubauen und so die Dimensionsstabilität zu gewährleisten.

Verbesserte elektrische Leitfähigkeit

Defekte und Versetzungen im Kristallgitter eines Materials behindern den Elektronenfluss. Durch die Reduzierung der Anzahl dieser Versetzungen schafft das Glühen einen klareren Pfad, was zu einer besseren elektrischen Leitfähigkeit führen kann.

Verbesserte Bearbeitbarkeit

Ein weicheres, gleichmäßigeres und weniger sprödes Material ist wesentlich einfacher zu bearbeiten. Glühen verbessert die Bearbeitbarkeit, indem es den Werkzeugverschleiß reduziert und schnellere und präzisere Schneidvorgänge ermöglicht.

Die Kompromisse und Nuancen verstehen

Während die allgemeinen Prinzipien des Glühens unkompliziert sind, hängen die spezifischen Ergebnisse stark vom Material und den Prozessparametern ab.

Der Standard-Kompromiss: Härte für Duktilität

Für die meisten gängigen Metalle ist der primäre Kompromiss klar: Sie opfern Härte und Zugfestigkeit, um Duktilität und Verarbeitbarkeit zu gewinnen. Dies ist eine bewusste Entscheidung, die getroffen wird, um das Material für nachfolgende Fertigungsschritte vorzubereiten.

Die Ausnahme: Verformungsalterungsglühen

In einigen spezifischen Fällen kann ein Glühen bei niedriger Temperatur tatsächlich die Streckgrenze erhöhen. Bei bestimmten Stählen ermöglicht beispielsweise ein sorgfältig kontrollierter Prozess, dass Kohlenstoffatome wandern und Versetzungen fixieren. Dieser "Cottrell-Atmosphäre"-Effekt macht das Material fester, reduziert aber auch seine Dehnung (Duktilität).

Die entscheidende Rolle der Abkühlgeschwindigkeit

Obwohl langsames Abkühlen der Standard ist, ist es keine universelle Regel. Bei einigen fortschrittlichen Materialien, wie der Superlegierung Inco X-750, kann eine schnellere Abkühlgeschwindigkeit tatsächlich zu einer geringeren Härte führen, was die Bearbeitung in nachfolgenden Schritten erleichtert. Dies unterstreicht, dass der Prozess auf die spezifische Legierung zugeschnitten sein muss.

Glühen jenseits von Metallen: Der Fall von Keramiken

Glühen ist auch ein kritischer Prozess für Keramiken, aber die Effekte können unterschiedlich sein. Es wird verwendet, um die Dichte, Härte und Hitzebeständigkeit von Keramikprodukten zu verbessern. Der Prozess stabilisiert das Material und alle Oberflächenbeschichtungen, wodurch das Endprodukt stärker, zuverlässiger und von höherer Qualität wird.

Die richtige Wahl für Ihr Ziel treffen

Glühen ist keine Einheitslösung, sondern ein vielseitiges Werkzeug zur Materialvorbereitung. Ihr spezifisches Ziel bestimmt, wie und warum Sie es anwenden sollten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material zum Umformen oder Formen vorzubereiten: Verwenden Sie einen Standard-Glühprozess, um die Duktilität erheblich zu erhöhen und die Härte zu reduzieren, wodurch das Material wesentlich weniger anfällig für Rissbildung wird.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der elektrischen Leistung liegt: Glühen Sie das Material, um Kristallfehler und Versetzungen zu reduzieren und dadurch seine elektrische Leitfähigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Dimensionsstabilität nach dem Zerspanen oder Schweißen zu gewährleisten: Wenden Sie einen Glühzyklus speziell an, um innere Spannungen abzubauen, die sonst zu Verzug oder vorzeitigem Versagen führen könnten.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit fortschrittlichen Legierungen oder Keramiken liegt: Erkennen Sie, dass die Auswirkungen des Glühens sehr spezifisch sind; es kann die Härte bei Keramiken erhöhen oder präzise Abkühlgeschwindigkeiten für bestimmte Superlegierungen erfordern.

Letztendlich befähigt Sie das Verständnis des Glühens, die Eigenschaften eines Materials präzise zu steuern, um den Anforderungen Ihrer spezifischen Anwendung gerecht zu werden.

Zusammenfassungstabelle:

| Wesentliche Eigenschaftsänderung | Auswirkung des Glühens |

|---|---|

| Duktilität | Erhöht sich erheblich |

| Härte & Festigkeit | Nimmt im Allgemeinen ab |

| Innere Spannung | Abgebaut |

| Bearbeitbarkeit | Verbessert sich |

| Elektrische Leitfähigkeit | Verbessert sich |

Müssen Sie Materialeigenschaften für Ihr Labor oder Ihren Produktionsprozess optimieren?

Glühen ist eine präzise Wissenschaft. Die richtige Ausrüstung ist entscheidend, um konsistente, zuverlässige Ergebnisse zu erzielen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Glühöfen, die für exakte Temperaturregelung und gleichmäßige Erwärmung ausgelegt sind.

Wir unterstützen unsere Kunden in Forschung und Fertigung:

- Verbesserung der Materialbearbeitbarkeit und -leistung

- Sicherstellung der Dimensionsstabilität kritischer Komponenten

- Erhöhung der Qualität und Zuverlässigkeit Ihrer Endprodukte

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Glühlösung für Ihre spezifischen Materialien und Ziele unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

Andere fragen auch

- Was sind die drei wichtigsten Faktoren bei der Wärmebehandlung von Werkstoffen? Beherrschung von Temperatur, Zeit und Abkühlung für überlegene Eigenschaften

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was ist der Siedepunkt von THC unter Vakuum? Ein Leitfaden für sichere Destillation