Im Kern ist die Elektronenstrahlverdampfung ein hochpräziser Prozess, der einen fokussierten Strahl hochenergetischer Elektronen verwendet, um ein Quellmaterial in einer Vakuumkammer zu erhitzen und zu verdampfen. Dieser Dampf steigt dann auf und kondensiert auf einem kühleren Substrat, wodurch eine außergewöhnlich reine und gleichmäßige Dünnschicht entsteht. Der Prozess ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, was ein wesentlicher Vorteil gegenüber anderen Methoden ist.

Bei der Elektronenstrahlverdampfung geht es nicht nur um das Erhitzen eines Materials; es geht darum, eine massive Energiemenge mit chirurgischer Präzision zuzuführen. Dieser gezielte Ansatz ermöglicht es, ansonsten schwierige Materialien zu verdampfen, was zu Dünnschichten von überragender Reinheit und Qualität führt.

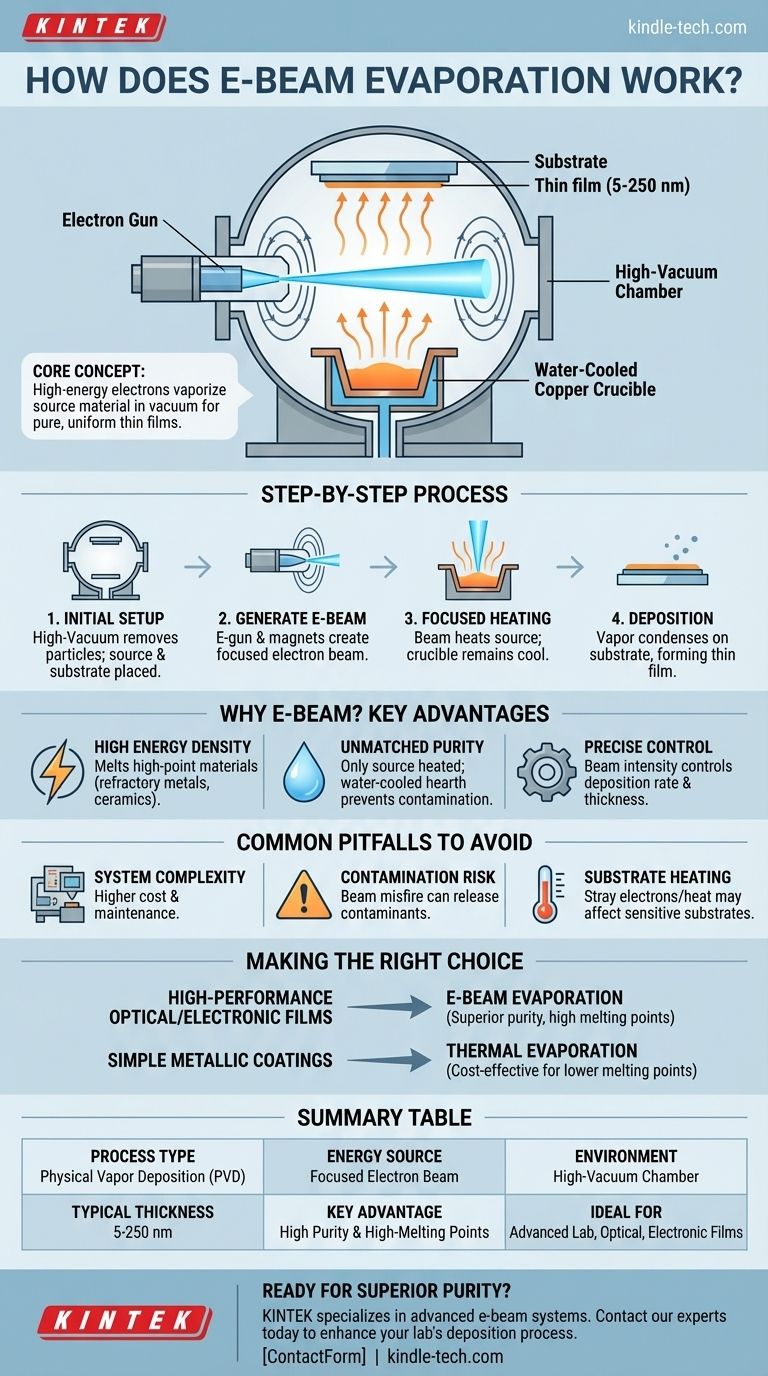

Der Elektronenstrahlverdampfungsprozess, Schritt für Schritt

Um zu verstehen, wie diese Technik solch hochwertige Ergebnisse erzielt, ist es am besten, sie in ihre Kernphasen zu unterteilen. Jeder Schritt wird sorgfältig kontrolliert, um sicherzustellen, dass die endgültige Schicht die genauen Spezifikationen erfüllt.

Die Ersteinrichtung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dieses Vakuum ist entscheidend, da es atmosphärische Partikel entfernt, wodurch das verdampfte Material direkt zum Substrat gelangen kann, ohne Kollisionen oder Kontaminationen.

Innerhalb der Kammer wird das Quellmaterial (das abzuscheidende Material) in einen wassergekühlten Kupfertiegel oder eine Schmelzschale gelegt. Das Substrat (das zu beschichtende Objekt) wird direkt über dieser Quelle positioniert.

Erzeugung des Elektronenstrahls

Eine spezielle Elektronenkanone erzeugt einen Elektronenstrahl und beschleunigt ihn auf ein hohes Energieniveau. Magnetfelder werden verwendet, um diesen Strahl präzise zu fokussieren und zu lenken, sodass er die Oberfläche des Quellmaterials im Tiegel trifft.

Fokussiertes Heizen und Verdampfen

Wenn der hochenergetische Elektronenstrahl das Quellmaterial trifft, überträgt er seine kinetische Energie fast augenblicklich und erzeugt intensive, lokalisierte Hitze. Dies ermöglicht es der Materialoberfläche, ihren Verdampfungspunkt sehr schnell zu erreichen.

Da die Energie direkt an das Material abgegeben wird, bleibt der umgebende Tiegel kühl, ein wesentliches Merkmal, das durch den wassergekühlten Herd ermöglicht wird. Das Material verwandelt sich in einen Dampf, der dann von der Quelle aufsteigt.

Abscheidung und Filmbildung

Die verdampften Atome oder Moleküle bewegen sich geradlinig durch das Vakuum, bis sie das kühlere Substrat erreichen. Beim Kontakt kondensieren sie und binden sich an die Oberfläche des Substrats, wodurch allmählich eine Dünnschicht aufgebaut wird.

Dieser Prozess erzeugt Schichten, die typischerweise zwischen 5 und 250 Nanometer dick sind und die optischen, elektrischen oder physikalischen Eigenschaften des Substrats verändern, ohne dessen grundlegende Form zu verändern.

Warum E-Beam? Wesentliche Vorteile gegenüber traditionellen Methoden

Die Elektronenstrahlverdampfung ist eine Art der Physikalischen Gasphasenabscheidung (PVD), bietet jedoch deutliche Vorteile gegenüber der einfacheren Methode der thermischen (oder resistiven) Verdampfung, bei der ein Material durch Stromdurchgang durch seinen Behälter erhitzt wird.

Hohe Energiedichte

Die Elektronenstrahlverdampfung kann eine weitaus höhere Energiekonzentration liefern als thermische Methoden. Dies ermöglicht es, Materialien mit extrem hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle und Keramiken, zu schmelzen und zu verdampfen, die mit einem Standard-Widerstandsboot unmöglich abzuscheiden wären.

Unübertroffene Filmreinheit

Bei der thermischen Verdampfung wird das gesamte Boot oder die Spule, die das Material enthält, erhitzt, was dazu führen kann, dass der Behälter selbst ausgast oder den Film kontaminiert. Bei der E-Beam-Verdampfung wird nur das Quellmaterial erhitzt, während der wassergekühlte Tiegel kühl bleibt. Dies reduziert die Kontamination drastisch und erzeugt Filme von sehr hoher Reinheit.

Präzise Kontrolle der Abscheiderate

Die Intensität des Elektronenstrahls kann mit hoher Präzision gesteuert werden. Dies ermöglicht den Bedienern eine feinkörnige Kontrolle über die Verdampfungsrate, was wiederum eine präzise Steuerung der Dicke und Gleichmäßigkeit des Endfilms ermöglicht.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl leistungsstark, weist der E-Beam-Prozess Komplexitäten und Kompromisse auf, die für eine erfolgreiche Implementierung entscheidend sind.

Systemkomplexität

E-Beam-Systeme sind deutlich komplexer als ihre thermischen Gegenstücke. Sie erfordern Hochspannungsnetzteile, ausgeklügelte magnetische Lenksysteme und robustere Vakuumtechnologie, was zu höheren Anfangsinvestitionen und Wartungskosten führt.

Potenzial für Kontamination

Obwohl der Prozess hochreine Filme erzeugt, kann eine unsachgemäße Strahlsteuerung eine Quelle von Problemen sein. Wenn der Elektronenstrahl versehentlich die Tiegelwand oder andere Komponenten trifft, können Verunreinigungen freigesetzt werden, die die Qualität des Films beeinträchtigen.

Substratheizung

Obwohl die Energie fokussiert ist, können einige Streuelektronen und Strahlungswärme das Substrat erreichen. Bei wärmeempfindlichen Substraten kann dies ein erhebliches Problem darstellen, das eine sorgfältige Prozessüberwachung und möglicherweise Substratkühlungssysteme erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt ausschließlich von Ihren Materialanforderungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf optischen oder elektronischen Hochleistungsfilmen liegt: Die Elektronenstrahlverdampfung ist die überlegene Wahl für die Abscheidung von hochschmelzenden oder dielektrischen Materialien, bei denen Reinheit von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf einfachen metallischen Beschichtungen mit weniger strengen Reinheitsanforderungen liegt: Die traditionelle thermische Verdampfung ist oft eine direktere und kostengünstigere Lösung für Materialien mit niedrigeren Schmelzpunkten.

Letztendlich ist das Verständnis dieses grundlegenden Unterschieds in der Energiezufuhr der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre spezifischen Material- und Leistungsanforderungen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details zur Elektronenstrahlverdampfung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Energiequelle | Fokussierter Strahl hochenergetischer Elektronen |

| Umgebung | Hochvakuumkammer |

| Typische Filmdicke | 5 bis 250 Nanometer |

| Hauptvorteil | Abscheidung von hochschmelzenden Materialien mit überragender Reinheit |

| Ideal für | Optische Hochleistungsbeschichtungen, elektronische Filme |

Bereit, überragende Dünnschichtreinheit für Ihr Labor zu erzielen?

Die Elektronenstrahlverdampfung ist der Goldstandard für die Abscheidung von hochschmelzenden Materialien wie hochschmelzenden Metallen und Keramiken mit außergewöhnlicher Reinheit und Kontrolle. Wenn Ihre Forschung oder Produktion optische oder elektronische Hochleistungsfilme erfordert, ist die richtige Ausrüstung entscheidend.

KINTEK ist auf fortschrittliche Laborausrüstung spezialisiert, einschließlich Elektronenstrahlverdampfungssystemen, um die präzisen Anforderungen moderner Labore zu erfüllen. Unsere Expertise kann Ihnen helfen, die perfekte Lösung für Ihre Material- und Leistungsanforderungen auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Elektronenstrahlverdampfungstechnologie Ihren Abscheidungsprozess und Ihre Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Welche Vorteile bietet die Aufdampfung? Erzielen Sie eine hervorragende Dünnschichtqualität

- Was ist die Vakuumverdampfungsmethode? Ein Leitfaden zur Abscheidung dünner Schichten und zur Reinigung

- Was ist der Prozess der E-Beam-Beschichtung? Erzielen Sie hochreine, präzise Dünnschichten für Ihr Labor

- Was ist Dünnschichtabscheidung? Ein Leitfaden zur Beschichtungstechnologie für moderne Geräte

- Welchen Druck benötigt die thermische Verdampfung? Erzielen Sie hochreine Dünnschichten mit optimalem Vakuum

- Was ist das Prinzip der thermischen Verdampfungsmethode? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist die Stufenabdeckung (Step Coverage) bei der thermischen Verdampfung? Vermeiden Sie Geräteausfälle mit der richtigen Abscheidungsmethode

- Was passiert mit Gold, wenn es verdampft? Es wird zu einem atomaren Gas für fortschrittliche Technologien