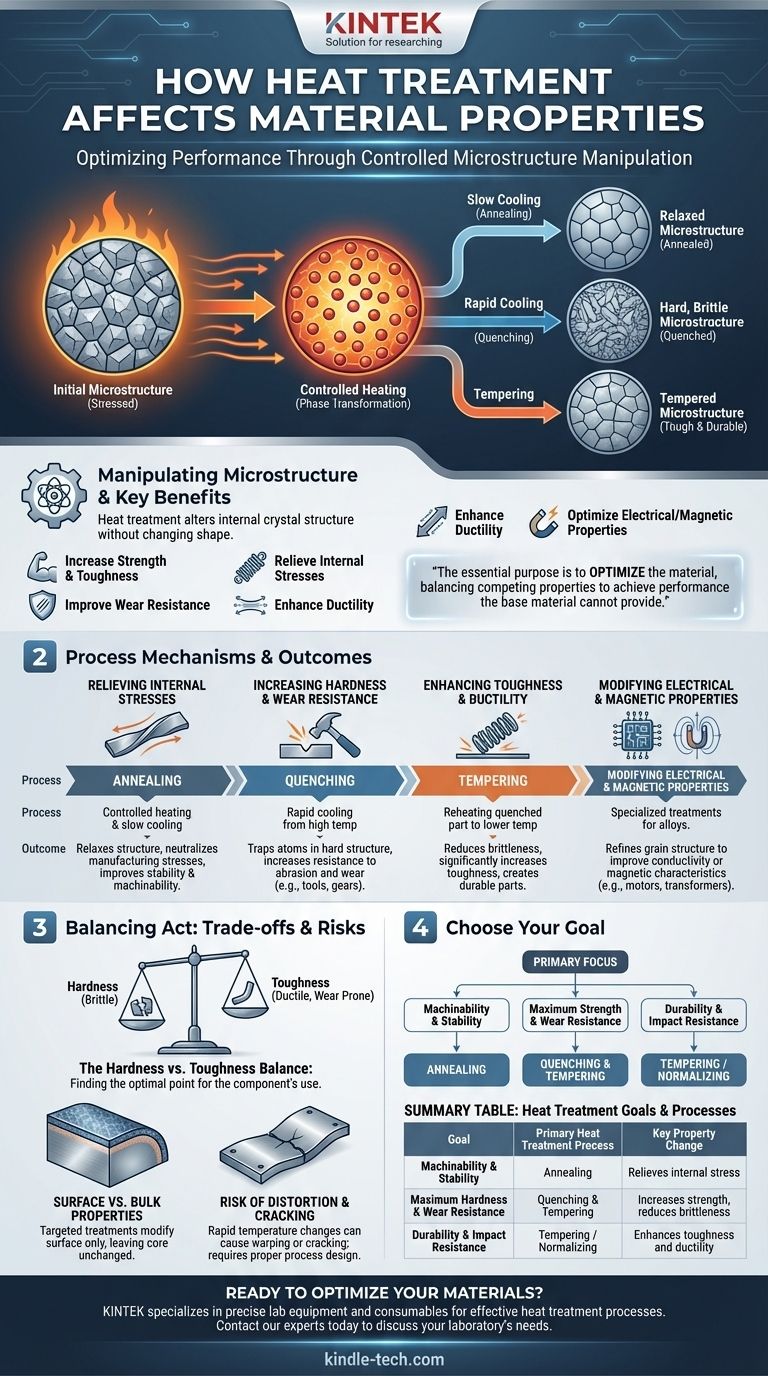

Im Kern ist die Wärmebehandlung ein kontrollierter Prozess des Erhitzens und Abkühlens, der die innere Mikrostruktur eines Materials grundlegend verändert. Diese Manipulation ermöglicht es Ingenieuren, die physikalischen und mechanischen Eigenschaften eines Materials präzise zu ändern und seine Leistung für eine bestimmte Anwendung anzupassen, ohne seine Form zu verändern. Die Hauptvorteile umfassen die Erhöhung der Festigkeit, die Verbesserung der Zähigkeit, die Steigerung der Verschleißfestigkeit und den Abbau innerer Spannungen aus der Fertigung.

Der wesentliche Zweck der Wärmebehandlung besteht nicht nur darin, ein Material zu verändern, sondern es zu optimieren. Sie ist ein kritisches Ingenieurwerkzeug, um konkurrierende Eigenschaften – wie Härte und Duktilität – auszugleichen, um ein Leistungsniveau zu erreichen, das das Grundmaterial allein nicht bieten kann.

Das Kernprinzip: Manipulation der Mikrostruktur

Die Wärmebehandlung funktioniert, indem sie die innere Kristallstruktur eines Materials, meist eines Metalls wie Stahl, modifiziert. Durch die Kontrolle der Temperatur, der Dauer des Erhitzens und der Abkühlgeschwindigkeit kann man bestimmen, wie sich die Atome anordnen, was sich direkt auf die endgültigen Eigenschaften des Bauteils auswirkt.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Bearbeiten oder Umformen führen zu erheblichen Spannungen in der Materialstruktur. Diese Restspannungen können Verformungen oder vorzeitiges Versagen verursachen.

Ein kontrollierter Erhitzungs- und langsamer Abkühlzyklus, bekannt als Glühen, ermöglicht es der inneren Struktur des Materials, sich zu entspannen und neu auszurichten, wodurch diese Spannungen effektiv neutralisiert werden und das Teil stabiler und leichter zu bearbeiten ist.

Erhöhung der Härte und Verschleißfestigkeit

Um ein Material härter zu machen, wird es auf eine hohe Temperatur erhitzt und dann in einem Prozess namens Abschrecken schnell abgekühlt. Dieses schnelle Abkühlen schließt die Atome in einer sehr harten, spröden kristallinen Struktur ein.

Diese erhöhte Härte verbessert direkt die Fähigkeit eines Bauteils, Abrieb, Eindrücken und Verschleiß zu widerstehen, was für Werkzeuge, Zahnräder und Lager entscheidend ist.

Verbesserung der Zähigkeit und Duktilität

Extreme Härte geht oft mit einem großen Nachteil einher: Sprödigkeit. Ein abgeschrecktes Teil mag sehr hart sein, könnte aber bei einem starken Aufprall zerbrechen.

Um dem entgegenzuwirken, wird oft ein sekundärer Prozess namens Anlassen verwendet. Das Teil wird auf eine niedrigere Temperatur wiedererhitzt, was die Härte leicht reduziert, aber seine Zähigkeit (die Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen) erheblich erhöht. Dies schafft ein haltbareres und zuverlässigeres Teil.

Modifikation elektrischer und magnetischer Eigenschaften

Neben mechanischen Veränderungen kann die Wärmebehandlung auch die Kornstruktur eines Materials verfeinern, um spezifische physikalische Eigenschaften zu verbessern.

Bei bestimmten Legierungen kann dies die elektrische Leitfähigkeit verbessern oder die magnetischen Eigenschaften optimieren, was für Komponenten in Elektromotoren und Transformatoren unerlässlich ist.

Die Kompromisse verstehen

Wärmebehandlung ist ein Balanceakt. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen, und der Prozess selbst birgt Risiken, die gemanagt werden müssen.

Das Gleichgewicht zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss bei der Wärmebehandlung. Ein extrem hartes Material ist oft spröde. Umgekehrt ist ein sehr zähes und duktiles Material typischerweise weicher und weniger verschleißfest.

Das Ziel eines spezifischen Wärmebehandlungsprozesses ist es, den optimalen Punkt auf diesem Spektrum für den beabsichtigten Verwendungszweck des Bauteils zu finden.

Oberflächen- vs. Volumeneigenschaften

Einige Anwendungen erfordern, dass ein Teil eine sehr harte, verschleißfeste Oberfläche hat, während es einen weicheren, zäheren Kern beibehält, um Stöße zu absorbieren.

Behandlungen wie Plasmanitrieren oder Einsatzhärten modifizieren nur die Oberflächenchemie und -struktur, wobei die Volumeneigenschaften des Materials unverändert bleiben. Dies erzeugt ein Verbundmaterial mit dem Besten aus beiden Welten, ist aber ein komplexerer und gezielterer Prozess als die Volumenwärmebehandlung.

Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen, die bei Prozessen wie dem Abschrecken auftreten, erzeugen immense innere Spannungen. Wenn diese nicht sorgfältig kontrolliert werden, kann dies dazu führen, dass sich das Teil während der Behandlung verzieht, verformt oder sogar reißt.

Eine ordnungsgemäße Prozessgestaltung, Materialauswahl und Teilegeometrie sind entscheidend, um diese Risiken zu mindern.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Wärmebehandlungsprozess, den Sie wählen, sollte direkt von der primären Leistungsanforderung des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit und Stabilität nach dem Schweißen liegt: Ihr Ziel ist der Spannungsabbau, daher ist ein Prozess wie das Glühen die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit liegt: Sie müssen eine harte Struktur durch Abschrecken erzeugen, gefolgt von Anlassen, um die Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schlagfestigkeit liegt: Ihr Ziel ist es, die Zähigkeit zu maximieren, was oft Anlassen oder Normalisieren beinhaltet, um eine widerstandsfähige innere Struktur zu schaffen.

Letztendlich ermöglicht es Ihnen, die Wärmebehandlung als strategisches Werkzeug zu betrachten, das volle Potenzial Ihres gewählten Materials auszuschöpfen.

Zusammenfassungstabelle:

| Ziel | Primärer Wärmebehandlungsprozess | Wichtige Eigenschaftsänderung |

|---|---|---|

| Bearbeitbarkeit & Stabilität | Glühen | Baut innere Spannungen ab |

| Maximale Härte & Verschleißfestigkeit | Abschrecken & Anlassen | Erhöht die Festigkeit, reduziert die Sprödigkeit |

| Haltbarkeit & Schlagfestigkeit | Anlassen / Normalisieren | Verbessert Zähigkeit und Duktilität |

Bereit, Ihre Materialien zu optimieren?

KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für effektive Wärmebehandlungsprozesse benötigt werden. Egal, ob Sie neue Legierungen entwickeln oder die Qualitätskontrolle sicherstellen, unsere Lösungen helfen Ihnen, das perfekte Gleichgewicht der Materialeigenschaften zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit