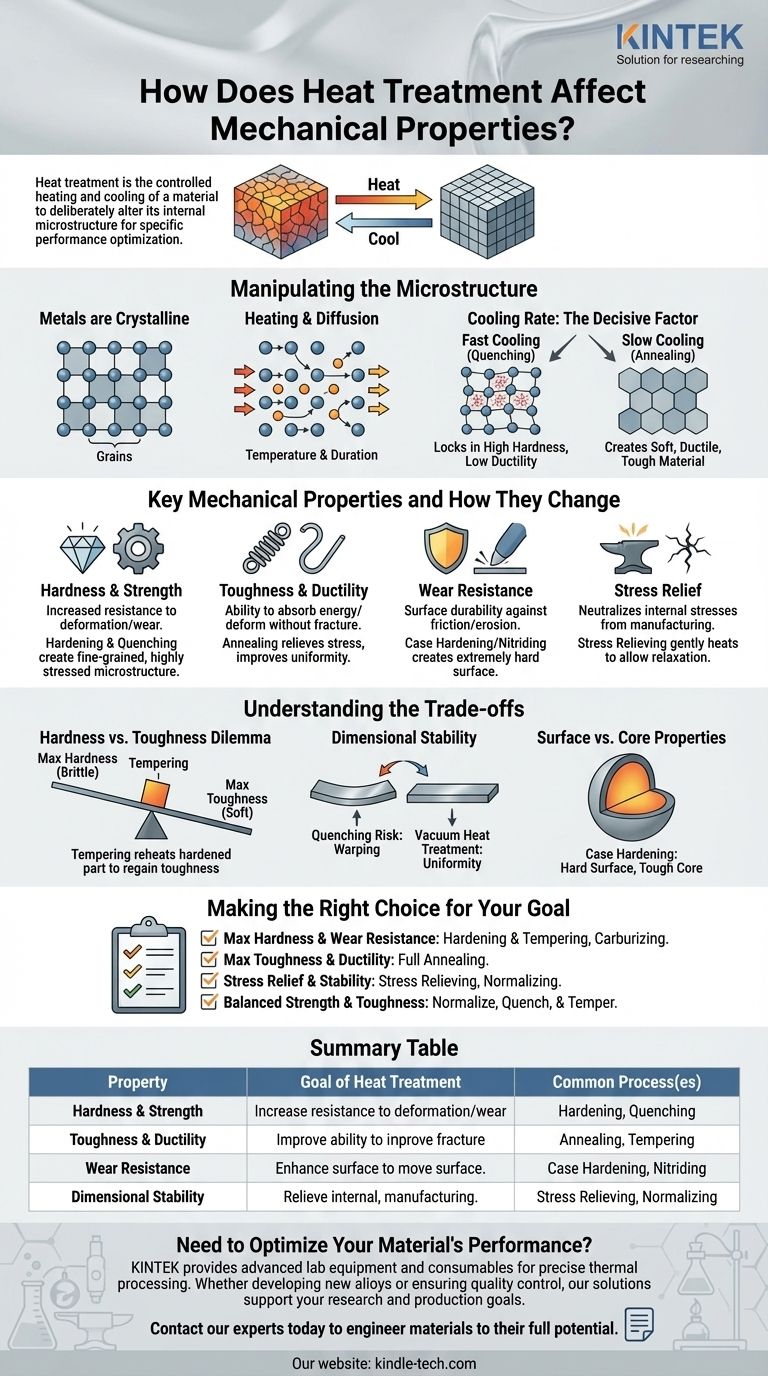

Im Kern ist die Wärmebehandlung der kontrollierte Prozess des Erhitzens und Abkühlens eines Materials, meist einer Metalllegierung, um dessen innere Mikrostruktur gezielt zu verändern. Diese Manipulation ist nicht willkürlich; sie ist eine präzise Ingenieurdisziplin, die eingesetzt wird, um spezifische mechanische Eigenschaften zu verbessern oder zu unterdrücken. Durch die Veränderung der atomaren Anordnung innerhalb des Materials kann ein weiches, bearbeitbares Metall in ein hartes, verschleißfestes Bauteil umgewandelt oder innere Spannungen abgebaut werden, um zukünftige Ausfälle zu verhindern.

Bei der Wärmebehandlung geht es nicht darum, ein Material in allen Aspekten „besser“ zu machen, sondern darum, seine Leistung für eine bestimmte Anwendung strategisch zu optimieren. Durch die Kontrolle der mikroskopischen Kristallstruktur des Materials können Sie eine Eigenschaft (wie Weichheit) gegen eine andere (wie Härte) eintauschen, um das ideale Gleichgewicht aus Festigkeit, Zähigkeit und Haltbarkeit zu erreichen.

Das Ziel: Manipulation der Mikrostruktur

Um zu verstehen, wie die Wärmebehandlung funktioniert, müssen Sie zunächst verstehen, dass die makroskopischen Eigenschaften eines Materials durch seine innere, mikroskopische Struktur bestimmt werden.

Warum die Mikrostruktur wichtig ist

Metalle sind kristallin, was bedeutet, dass ihre Atome in einem hochorganisierten, sich wiederholenden Muster, einem sogenannten Gitter, angeordnet sind. Diese Gitter bilden „Körner“. Die Größe, Form, Anordnung und Zusammensetzung dieser Körner – die Mikrostruktur des Materials – bestimmen direkt seine mechanischen Eigenschaften.

Die Rolle von Temperatur und Diffusion

Das Erhitzen eines Metalls liefert die Energie, die Atome benötigen, um sich innerhalb des Kristallgitters zu bewegen oder zu diffundieren. Dies ermöglicht es Elementen innerhalb einer Legierung (wie Kohlenstoff in Stahl), sich zu lösen und gleichmäßiger zu verteilen, wodurch eine neue, homogene Festkörperlösung entsteht. Die Temperatur und Dauer des Heizzyklus bestimmen das Ausmaß dieser Veränderung.

Abkühlgeschwindigkeit: Der entscheidende Faktor

Die Geschwindigkeit, mit der das Metall aus seinem Hochtemperaturzustand abgekühlt wird, ist der kritischste Faktor. Die Abkühlgeschwindigkeit „fixiert“ eine spezifische Mikrostruktur, die wiederum die endgültigen mechanischen Eigenschaften definiert.

- Schnelles Abkühlen (Abschrecken) fängt Atome in einem stark verspannten, verzerrten Gitter ein, was zu hoher Härte und Festigkeit, aber geringer Duktilität führt.

- Langsames Abkühlen (Glühen) gibt den Atomen Zeit, sich in einer stabileren, spannungsfreien Struktur neu anzuordnen, was zu einem weicheren, duktileren und zäheren Material führt.

Wichtige mechanische Eigenschaften und wie sie sich ändern

Verschiedene Wärmebehandlungsverfahren sind darauf ausgelegt, spezifische Eigenschaften basierend auf dem beabsichtigten Verwendungszweck des Bauteils anzusprechen und zu optimieren.

Härte und Festigkeit

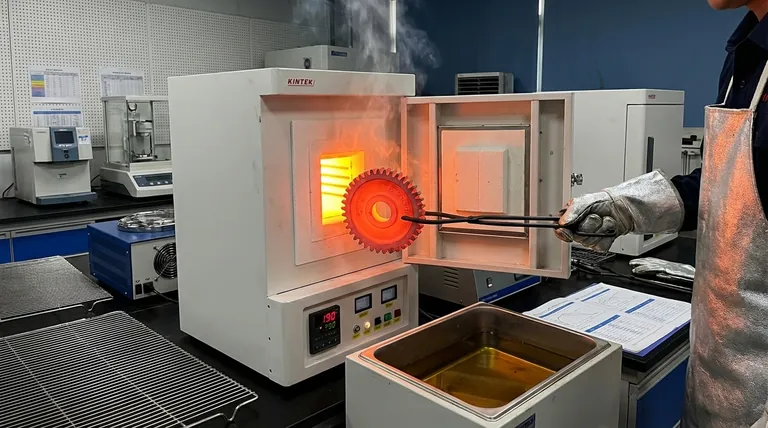

Härte (Widerstand gegen Eindringen und Kratzen) und Festigkeit (Widerstand gegen Verformung) werden oft gemeinsam erhöht. Verfahren wie das Härten umfassen das Erhitzen des Metalls und das anschließende schnelle Abschrecken in Wasser, Öl oder Luft. Dies erzeugt eine feinkörnige, stark beanspruchte Mikrostruktur, die äußeren Kräften stark widersteht.

Zähigkeit und Duktilität

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich ohne Bruch zu verformen, während Duktilität seine Fähigkeit ist, gedehnt oder zu einem Draht gezogen zu werden. Verfahren wie das Glühen (sehr langsames Erhitzen und Abkühlen) bauen innere Spannungen ab und erzeugen eine gleichmäßigere Kornstruktur, wodurch sowohl Zähigkeit als auch Duktilität auf Kosten der Härte erheblich verbessert werden.

Verschleißfestigkeit

Die Verschleißfestigkeit steht in direktem Zusammenhang mit der Härte. Durch die Erzeugung einer extrem harten Oberfläche mittels Verfahren wie der Einsatzhärtung oder dem Nitrieren kann ein Bauteil Abrieb, Reibung und Erosion wesentlich besser widerstehen. Dies ist entscheidend für Teile wie Zahnräder, Lager und Schneidwerkzeuge.

Spannungsabbau

Fertigungsprozesse wie Schweißen, Bearbeiten oder Kaltumformen führen zu erheblichen inneren Spannungen im Material. Bleiben diese unbehandelt, können sie zu Verzug, Verformung oder vorzeitigem Reißen führen. Eine Niedertemperatur-Wärmebehandlung, bekannt als Spannungsarmglühen, erhitzt das Teil sanft, damit sich die Mikrostruktur entspannen kann, wodurch diese inneren Kräfte neutralisiert werden, ohne andere Eigenschaften wesentlich zu verändern.

Die Kompromisse verstehen

Die Verbesserung einer mechanischen Eigenschaft geht oft auf Kosten einer anderen. Ein erfahrener Ingenieur muss diese Kompromisse verstehen und managen.

Das Dilemma Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss bei der Wärmebehandlung. Ein Material, das auf seine maximale Härte abgeschreckt wurde, ist auch extrem spröde und hat eine sehr geringe Zähigkeit.

Um dies zu lösen, wird ein sekundärer Prozess namens Anlassen verwendet. Das gehärtete Teil wird auf eine niedrigere Temperatur wiedererhitzt, wodurch ein Teil der inneren Spannung abgebaut und ein geringer Teil der Härte geopfert wird, um eine erhebliche Menge an Zähigkeit zurückzugewinnen.

Maßhaltigkeit und Verzug

Die schnellen Temperaturänderungen bei der Wärmebehandlung, insbesondere beim Abschrecken, können dazu führen, dass sich ein Teil verzieht, verformt oder sogar reißt. Dieses Risiko ist bei komplexen Geometrien oder dünnwandigen Bauteilen am höchsten.

Techniken wie die Vakuumwärmebehandlung minimieren dies, indem sie eine gleichmäßige Erwärmung gewährleisten und Oberflächenoxidation verhindern, die zu ungleichmäßiger Abkühlung beitragen kann. Für hochpräzise Teile können langsamere Abkühlgeschwindigkeiten oder spezielles Presshärten erforderlich sein.

Oberflächen- vs. Kerneigenschaften

Für viele Anwendungen benötigen Sie eine Kombination von Eigenschaften: eine sehr harte, verschleißfeste Oberfläche und einen zähen, duktilen Kern, der Stößen standhält.

Die Einsatzhärtung (oder Oberflächenhärtung) erreicht dies, indem Elemente wie Kohlenstoff oder Stickstoff nur in die Oberflächenschicht des Metalls eingebracht werden. Wenn das Teil wärmebehandelt wird, wird nur die Schicht hart, während der Kern seine ursprüngliche Zähigkeit behält.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlung erfordert ein klares Verständnis der primären Anforderung der Endanwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie einen Härte- und Anlasszyklus oder ein Oberflächenhärteverfahren wie Aufkohlen oder Nitrieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Duktilität liegt: Verwenden Sie einen vollständigen Glühprozess, um den weichsten, am besten bearbeitbaren Zustand zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Abbau von Spannungen zur Verbesserung der Stabilität und Bearbeitbarkeit liegt: Verwenden Sie eine Spannungsarmglüh- oder Normalglühbehandlung.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Kombination aus Festigkeit und Zähigkeit liegt: Ein Normalisieren, Abschrecken und Anlassen ist der gebräuchlichste und vielseitigste Ansatz für Strukturbauteile.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung, sie nicht als eine einzelne Handlung zu verstehen, sondern als ein mächtiges Werkzeug, um ein Material zu seinem vollen Potenzial zu entwickeln.

Zusammenfassungstabelle:

| Eigenschaft | Ziel der Wärmebehandlung | Gängige(s) Verfahren |

|---|---|---|

| Härte & Festigkeit | Erhöhung des Widerstands gegen Verformung und Verschleiß | Härten, Abschrecken |

| Zähigkeit & Duktilität | Verbesserung der Fähigkeit, Energie zu absorbieren und sich ohne Rissbildung zu verformen | Glühen, Anlassen |

| Verschleißfestigkeit | Verbesserung der Oberflächenbeständigkeit gegen Abrieb | Einsatzhärten, Nitrieren |

| Maßhaltigkeit | Abbau innerer Spannungen zur Vermeidung von Verzug | Spannungsarmglühen, Normalglühen |

Müssen Sie die Leistung Ihres Materials optimieren?

Die Wahl des richtigen Wärmebehandlungsverfahrens ist entscheidend, um das perfekte Gleichgewicht aus Festigkeit, Zähigkeit und Haltbarkeit Ihrer Bauteile zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien, die für präzise thermische Prozesse und Materialanalysen erforderlich sind.

Ob Sie neue Legierungen entwickeln oder die Qualitätskontrolle in der Fertigung sicherstellen, unsere Lösungen unterstützen Ihre Forschungs- und Produktionsziele. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Materialien zu ihrem vollen Potenzial zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie hoch ist die Arbeitstemperatur eines Muffelofens? Erreichen Sie präzise Wärmesteuerung für Ihr Labor

- Was ist eine Muffelofen für Laborzwecke? Ein Leitfaden für kontaminationsfreie Hochtemperaturprozesse

- Was ist die Höchsttemperatur eines Muffelofens? Von 1100°C bis 1700°C+ für Ihre Laboranforderungen

- Was ist der Unterschied zwischen einem Muffelofen und einem Elektroofen? Ein Leitfaden für präzises Erhitzen

- Welche Hitze kann ein Muffelofen erzeugen? Erreichen Sie präzise hohe Temperaturen von bis zu 1800 °C