Im Kern ist das Metall-Lasersintern ein additives Fertigungsverfahren, das dreidimensionale Metallteile aus einer digitalen Datei aufbaut. Es verwendet einen Hochleistungslaser, um feines Metallpulver Schicht für Schicht in einer kontrollierten Kammer selektiv zu verschmelzen oder zu schmelzen. Diese Methode ist auch unter spezifischeren Begriffen wie Direct Metal Laser Sintering (DMLS) oder Selective Laser Melting (SLM) bekannt.

Die wahre Innovation des Metall-Lasersinterns liegt nicht nur im Schmelzen von Pulver; es ist die Fähigkeit, unglaublich komplexe, vollständig dichte Metallkomponenten direkt aus einem digitalen Design zu konstruieren und Geometrien zu erreichen, die mit traditionellen Bearbeitungsmethoden unmöglich zu reproduzieren wären.

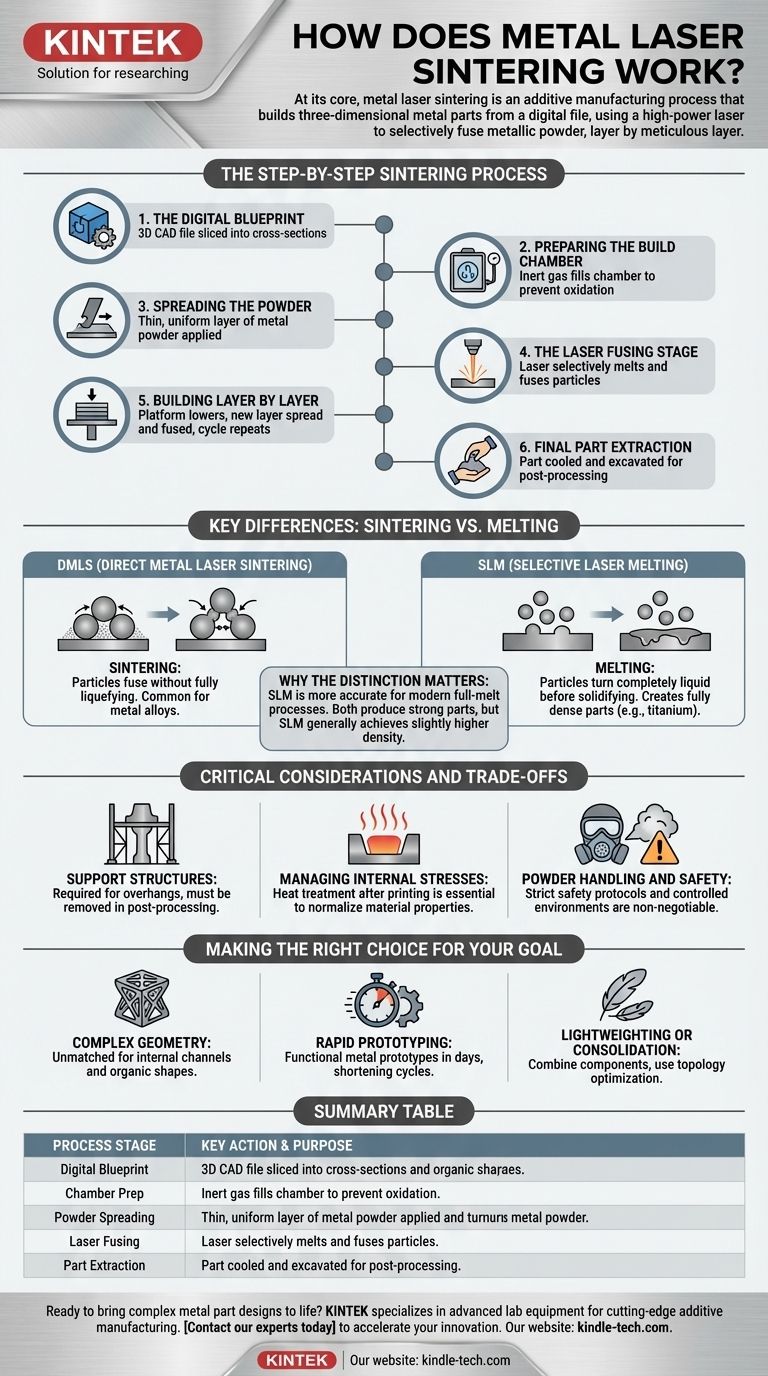

Der schrittweise Sinterprozess

Das Verständnis des Arbeitsablaufs offenbart die Präzision und Kontrolle, die dieser Technologie eigen sind. Jede Phase ist entscheidend für die Herstellung eines erfolgreichen Endteils.

Der digitale Bauplan

Der Prozess beginnt mit einer 3D-computergestützten Konstruktionsdatei (CAD). Dieses digitale Modell wird dann von spezieller Software in Hunderte oder Tausende von dünnen, zweidimensionalen Querschnitten "geschnitten", wodurch ein präziser Anweisungssatz für die Maschine entsteht.

Vorbereitung der Baukammer

Der Bauraum wird abgedichtet und mit einem Inertgas, typischerweise Argon oder Stickstoff, geflutet. Diese kontrollierte Atmosphäre ist entscheidend, da sie Sauerstoff verdrängt und verhindert, dass das feine Metallpulver bei den für die Fusion erforderlichen hohen Temperaturen oxidiert oder verbrennt.

Pulverauftrag

Eine Rakelklinge oder Walze bewegt sich über die Bauplattform und trägt eine extrem dünne und gleichmäßige Schicht des gewählten Metallpulvers auf, oft nur 20 bis 60 Mikrometer dick.

Die Laserfusionsphase

Ein Hochleistungs-Faserlaser, gesteuert durch die geschnittene CAD-Datei, scannt die Oberfläche des Pulverbettes. Die intensive Energie des Lasers schmilzt und verschmilzt die Pulverpartikel selektiv miteinander, wodurch der erste Querschnitt des Teils verfestigt wird.

Schicht für Schicht aufbauen

Sobald eine Schicht fertiggestellt ist, senkt sich die Bauplattform um die exakte Dicke einer einzelnen Schicht. Die Rakelklinge trägt eine frische Pulverschicht auf, und der Laser verschmilzt den nächsten Querschnitt, wobei er ihn mit dem darunterliegenden verbindet. Dieser Zyklus wiederholt sich Tausende Male, bis das Teil vollständig geformt ist.

Endgültige Teileentnahme

Nach Abschluss des Bauvorgangs wird das Teil in der Maschine abgekühlt. Es wird dann vorsichtig aus dem umgebenden losen Pulver ausgegraben, das oft gesiebt und wiederverwendet werden kann. Das Teil, das noch an der Bauplatte befestigt ist, geht dann zur Nachbearbeitung.

Wesentliche Unterschiede: Sintern vs. Schmelzen

Obwohl oft austauschbar verwendet, offenbaren die technischen Begriffe eine subtile, aber wichtige Unterscheidung in der Physik des Prozesses. Dies hilft, die Fähigkeiten und Materialergebnisse zu klären.

DMLS (Direktes Metall-Lasersintern)

Technisch gesehen beinhaltet das Sintern das Erhitzen des Pulvers bis zu einem Punkt, an dem die Partikel an ihren Oberflächen verschmelzen, ohne vollständig zu verflüssigen. Dieser Prozess ist üblich für Teile aus Metalllegierungen.

SLM (Selektives Laserschmelzen)

SLM verwendet eine höhere Laserleistung, um eine vollständige Schmelze zu erreichen, was bedeutet, dass die Pulverpartikel vollständig flüssig werden, bevor sie erstarren. Dies erzeugt ein vollständig dichtes, homogenes Teil und wird typischerweise für reine Materialien wie Titan oder Aluminium verwendet.

Warum die Unterscheidung wichtig ist

In der Praxis erreichen die meisten modernen Maschinen eine vollständige Schmelze, was SLM zum physikalisch genaueren Begriff macht. DMLS ist jedoch ein weit verbreiteter Handelsname. Die wichtigste Erkenntnis ist, dass beide Prozesse starke, dichte Metallteile produzieren, wobei SLM im Allgemeinen eine etwas höhere Dichte und Festigkeit erreicht.

Wichtige Überlegungen und Kompromisse

Das Metall-Lasersintern ist ein leistungsstarkes Werkzeug, aber nicht ohne seine Komplexität. Ein erfolgreiches Ergebnis hängt von der Antizipation und Bewältigung wichtiger Herausforderungen ab.

Die Notwendigkeit von Stützstrukturen

Wie beim Kunststoff-3D-Druck erfordern alle signifikanten Überhänge oder steilen Winkel Stützstrukturen. Diese Stützen werden aus demselben Material gedruckt und verankern das Teil an der Bauplatte, wodurch Verformungen durch thermische Spannungen verhindert und dem Laser eine Oberfläche zum Aufbau gegeben wird. Diese Stützen müssen in der Nachbearbeitung mechanisch entfernt werden.

Umgang mit inneren Spannungen

Die dem Prozess innewohnenden schnellen Heiz- und Kühlzyklen können innere Spannungen im Teil aufbauen. Eine Wärmebehandlung oder ein Spannungsarmglühen nach dem Druck ist fast immer erforderlich, um die Mikrostruktur des Materials zu normalisieren und seine mechanischen Eigenschaften zu stabilisieren.

Pulverhandhabung und Sicherheit

Der Umgang mit feinen, zerstäubten Metallpulvern erfordert strenge Sicherheitsprotokolle. Diese Materialien können eine Atemwegsgefahr darstellen und in einigen Fällen brennbar sein. Eine ordnungsgemäße Belüftung, Schutzausrüstung und kontrollierte Umgebungen sind nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Das Metall-Lasersintern ist keine Universallösung; es ist ein spezialisiertes Verfahren, das hervorragend funktioniert, wenn seine einzigartigen Stärken mit dem technischen Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: Diese Technologie ist unübertroffen für die Herstellung von Teilen mit internen Kühlkanälen, Gitterstrukturen oder organischen Formen, die maschinell nicht hergestellt werden können.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping liegt: Es ermöglicht die Erstellung funktionaler Metallprototypen direkt aus einer digitalen Datei innerhalb weniger Tage, wodurch Entwicklungszyklen drastisch verkürzt werden, da keine Werkzeuge benötigt werden.

- Wenn Ihr Hauptaugenmerk auf Leichtbau oder Konsolidierung liegt: Es ermöglicht Ingenieuren, mehrere Komponenten zu einem einzigen, komplexen Teil zu kombinieren und Topologieoptimierung zu nutzen, um jedes Gramm unnötigen Materials zu entfernen.

Letztendlich bedeutet die Beherrschung des Metall-Lasersinterns, es als ein komplettes Fertigungssystem zu verstehen, vom digitalen Design bis zur endgültigen Nachbearbeitung.

Zusammenfassungstabelle:

| Prozessschritt | Wesentliche Aktion | Zweck |

|---|---|---|

| Digitaler Bauplan | 3D-CAD-Modell wird in Schichten geschnitten | Erstellt Anweisungen für den Laser |

| Kammer-Vorbereitung | Kammer wird mit Inertgas (Argon/Stickstoff) gefüllt | Verhindert Pulveroxidation und Verbrennung |

| Pulverauftrag | Rakelklinge trägt eine dünne Metallpulverschicht auf | Erzeugt eine frische Oberfläche zum Verschmelzen |

| Laserfusion | Hochleistungslaser scannt und verschmilzt Pulverpartikel | Baut den Teilquerschnitt Schicht für Schicht auf |

| Teileentnahme | Teil wird aus losem Pulver ausgegraben und gekühlt | Bereitet das Teil für die Nachbearbeitung vor |

Bereit, komplexe Metallteildesigns zum Leben zu erwecken?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für hochmoderne additive Fertigungsverfahren wie das Metall-Lasersintern benötigt werden. Ob Sie Prototypen entwickeln, forschen oder die Produktion skalieren, unsere Lösungen helfen Ihnen, präzise, dichte und komplexe Metallteile schneller zu erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Doppelplatten-Heizpresse für Labor

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Wie sollte eine Probe auf dem Probenhalter installiert werden? Gewährleistung der mechanischen Stabilität & elektrischen Integrität

- Was ist eine Heißpresse zum Einbetten? Präzisionskontrolle für Metallurgie & Elektronikmontage

- Was ist der Zweck der Verwendung von Epoxidharz und Labor-Einbettungsgeräten? Präzision bei der Analyse von U71Mn-Schweißbereichen

- Was ist das Einbetten in der Metallurgie? Ein Leitfaden zur perfekten Probenvorbereitung

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe