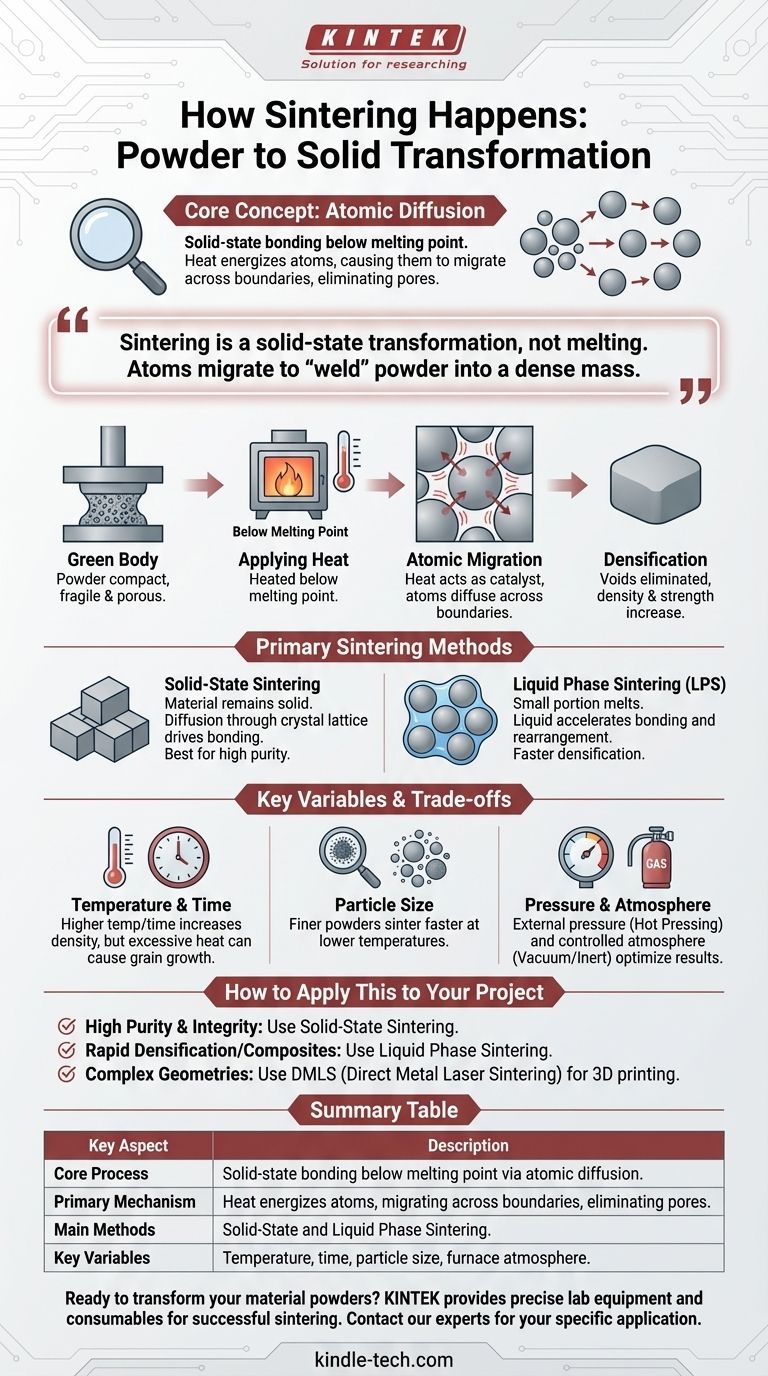

Im Kern wandelt Sintern eine Pulveransammlung in ein festes Objekt um. Dies wird erreicht, indem Wärme auf ein verdichtetes Pulver angewendet wird, wodurch sich seine einzelnen Partikel verbinden und miteinander verschmelzen, ohne jemals in einen flüssigen Zustand zu schmelzen. Der gesamte Prozess wird durch ein Phänomen namens atomare Diffusion angetrieben.

Sintern ist kein Schmelzprozess; es ist eine Festkörperumwandlung. Durch Erhitzen eines Materials unterhalb seines Schmelzpunktes geben Sie seinen Atomen genügend Energie, um über Partikelgrenzen hinweg zu wandern und das Pulver effektiv zu einer dichten, festen Masse zu "verschweißen".

Der grundlegende Mechanismus: Atomare Diffusion in Aktion

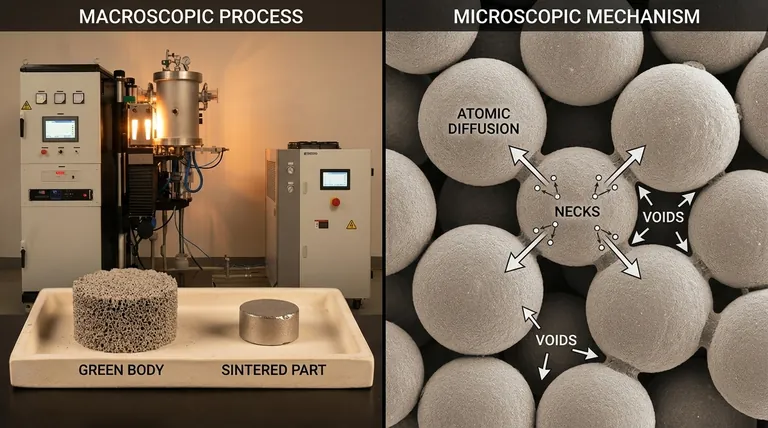

Um zu verstehen, wie Sintern funktioniert, müssen wir den Prozess auf mikroskopischer Ebene betrachten. Es ist eine Abfolge physikalischer Veränderungen, die den Raum zwischen den Partikeln methodisch reduziert.

Beginnend mit einem Pulverpressling

Der Prozess beginnt mit einem "Grünling", einer Pulvermasse, die in eine gewünschte Form gepresst oder geformt wurde. In diesem Stadium ist er zerbrechlich und porös, wobei einzelne Partikel nur lose miteinander in Berührung kommen.

Wärmeanwendung (aber nicht genug zum Schmelzen)

Der Grünling wird in einem Ofen auf eine hohe Temperatur erhitzt, die jedoch entscheidend unterhalb des Schmelzpunktes des Materials gehalten wird. Aus diesem Grund ist das Sintern für die Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten, wie Keramiken und bestimmten Metallen, unerlässlich.

Die Rolle der Atomwanderung

Diese angewandte Wärme wirkt als Katalysator. Sie energetisiert die Atome innerhalb der Partikel, wodurch diese vibrieren und sich bewegen. Atome beginnen zu diffundieren oder über die Grenzen zu wandern, wo einzelne Partikel in Kontakt treten.

Beseitigung von Hohlräumen und Erhöhung der Dichte

Wenn Atome die Lücken füllen, werden die Kontaktpunkte zwischen den Partikeln größer. Diese atomare Bewegung zieht die Zentren der Partikel näher zusammen und eliminiert systematisch die Poren (Hohlräume) zwischen ihnen. Das Ergebnis ist ein Bauteil, das schrumpft, deutlich dichter wird und eine immense Festigkeit gewinnt.

Die primären Sintermethoden

Während das zugrunde liegende Prinzip der atomaren Diffusion konstant ist, kann der Prozess basierend auf dem Zustand des Materials während des Erhitzens in zwei Haupttypen eingeteilt werden.

Festphasensintern

Dies ist die häufigste Form des Prozesses. Das Material bleibt von Anfang bis Ende vollständig im festen Zustand. Die Diffusion von Atomen durch das feste Kristallgitter treibt die Verdichtung und Bindung des Pulverpresslings an.

Flüssigphasensintern (LPS)

Bei dieser Methode ist das Pulver eine Materialmischung oder enthält Additive. Beim Erhitzen schmilzt ein kleiner Teil des Materials und bildet eine flüssige Phase, die die verbleibenden festen Partikel benetzt. Diese Flüssigkeit beschleunigt die Bindung und Umlagerung der Partikel, was oft zu einer schnelleren und vollständigeren Verdichtung führt.

Verständnis der Kompromisse und Schlüsselvariablen

Die Steuerung des Sinterprozesses ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen. Das Ergebnis ist ein Gleichgewicht mehrerer Schlüsselfaktoren.

Temperatur und Zeit

Höhere Sintertemperaturen und längere Verarbeitungszeiten führen im Allgemeinen zu einer höheren Dichte. Übermäßige Hitze oder Zeit kann jedoch zu Kornwachstum führen, bei dem kleinere Körner zu größeren verschmelzen, was sich manchmal negativ auf die endgültigen mechanischen Eigenschaften des Materials auswirken kann.

Partikelgröße und -form

Feinere Pulver mit einer größeren Oberfläche sintern tendenziell leichter und bei niedrigeren Temperaturen. Die anfängliche Packungsdichte des Grünlings spielt auch eine wichtige Rolle dabei, wie effizient sich das Endteil konsolidiert.

Druck und Atmosphäre

Einige fortschrittliche Techniken, wie das Heißpressen, wenden während des Erhitzens externen Druck an, um die Verdichtung zu beschleunigen. Die Atmosphäre im Ofen (z. B. Vakuum oder Inertgas) wird ebenfalls kontrolliert, um Oxidation oder andere unerwünschte chemische Reaktionen zu verhindern.

Wie Sie dies auf Ihr Projekt anwenden können

Das Verständnis der verschiedenen Methoden ermöglicht es Ihnen, den Prozess an Ihr spezifisches Fertigungs- oder Materialziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Materialintegrität liegt: Festphasensintern ist die ideale Wahl, da es ein einzelnes Material bindet, ohne eine sekundäre flüssige Phase einzuführen.

- Wenn Ihr Hauptaugenmerk auf schneller Verdichtung oder der Herstellung von Verbundwerkstoffen liegt: Flüssigphasensintern ist hochwirksam, da die Flüssigkeit als Transportmedium zur Beschleunigung des Prozesses dient.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Fortschrittliche Techniken wie das Direkte Metall-Lasersintern (DMLS) wenden diese Prinzipien im Mikromaßstab an, indem sie einen Laser verwenden, um Pulver Schicht für Schicht im 3D-Druck zu sintern.

Durch die Beherrschung dieser Prinzipien können Sie einfache Pulver effektiv in robuste, hochleistungsfähige Komponenten umwandeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprozess | Festkörperbindung von Pulverpartikeln unterhalb des Schmelzpunktes durch atomare Diffusion. |

| Primärer Mechanismus | Wärme energetisiert Atome, wodurch diese über Partikelgrenzen wandern und Poren eliminieren. |

| Hauptmethoden | Festphasensintern (reine Materialien) und Flüssigphasensintern (schnellere Verdichtung mit einer flüssigen Phase). |

| Schlüsselvariablen | Temperatur, Zeit, Partikelgröße und Ofenatmosphäre steuern entscheidend die Eigenschaften des Endteils. |

Bereit, Ihre Materialpulver in Hochleistungskomponenten zu verwandeln? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für erfolgreiche Sinterprozesse benötigt werden. Ob Sie mit fortschrittlichen Keramiken oder Metallpulvern arbeiten, unser Fachwissen stellt sicher, dass Sie die Dichte, Festigkeit und Materialintegrität erreichen, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Sinteranwendung zu besprechen und wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Ist Schweißen oder Löten von Aluminium besser? Maximale Festigkeit oder minimale Verformung

- Welche PSA (Persönliche Schutzausrüstung) muss bei der Bedienung eines Ofens zur Verfügung stehen? Ein umfassender Leitfaden für Ihre Sicherheit

- Wie heiß werden Industrieöfen? Extreme Temperaturen von bis zu 2600 °C

- Welche Materialien können einsatzgehärtet werden? Die Wahl des richtigen Stahls für eine harte Schale und einen zähen Kern

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Warum wird ein Vakuumtrockenschrank zur Verarbeitung von Nb-W-Legierungspulvern verwendet? Schutz der Materialreinheit & Verhinderung von Oxidation

- Warum sind Mehrzonen-Schmelzsysteme für TlBr-Kristalle notwendig? Erreichen von Halbleiterqualität

- Was sind die Nachteile der Pyrolyse von Kunststoffabfällen? Wichtige wirtschaftliche und technische Hürden