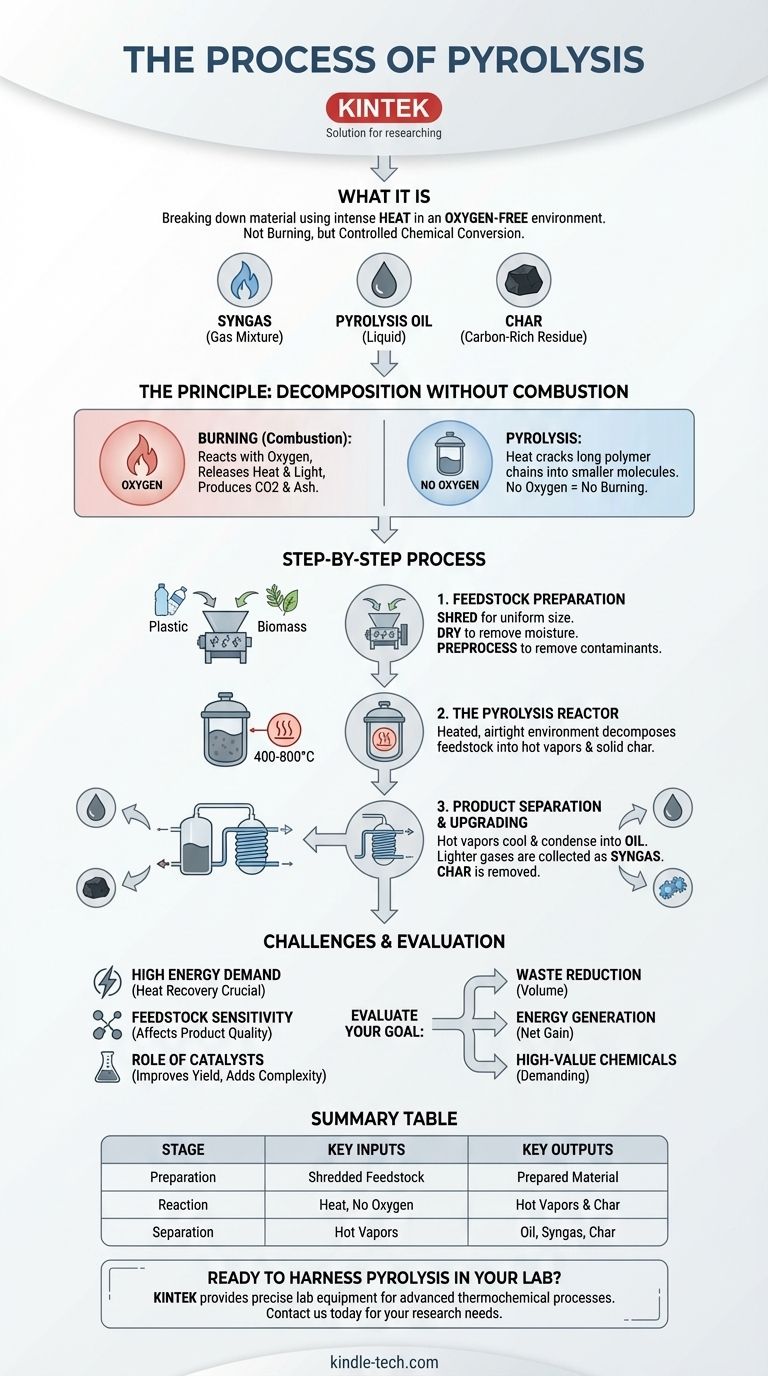

Im Kern ist Pyrolyse der Prozess, bei dem ein Material unter Hitzeeinwirkung in einer sauerstofffreien Umgebung zersetzt wird. Anstatt zu verbrennen, spaltet die intensive Hitze die großen, komplexen Moleküle einer Substanz wie Kunststoff oder Biomasse in kleinere, wertvollere Bestandteile. Diese thermochemische Zersetzung führt zu drei Hauptprodukten: einem Gasgemisch (Synthesegas), einer Flüssigkeit (Pyrolyseöl) und einem festen, kohlenstoffreichen Rückstand (Koks).

Pyrolyse ist nicht einfach Verbrennung ohne Luft; es ist ein kontrollierter chemischer Umwandlungsprozess. Ihr Zweck ist es, den chemischen und energetischen Wert, der in Abfallmaterialien eingeschlossen ist, zurückzugewinnen, aber ihr Erfolg hängt vollständig von der präzisen Kontrolle über Temperatur, Reinheit des Ausgangsmaterials und der vollständigen Abwesenheit von Sauerstoff ab.

Das Grundprinzip: Zersetzung ohne Verbrennung

Die Unterscheidung zwischen Pyrolyse und Verbrennung ist das wichtigste Konzept, das es zu verstehen gilt. Es dreht sich alles um die An- oder Abwesenheit von Sauerstoff.

Schaffung einer sauerstofffreien Umgebung

Bei einem normalen Feuer wirkt Sauerstoff als Reaktant. Hitze zersetzt ein Material, und die resultierenden Moleküle reagieren schnell mit Sauerstoff, setzen Energie als Wärme und Licht frei und produzieren Nebenprodukte wie Kohlendioxid und Asche.

Pyrolyse verhindert dies, indem sie in einem geschlossenen Behälter stattfindet. Durch das Entfernen von Sauerstoff entfernen Sie den Hauptbestandteil für die Verbrennung. Das Material kann nicht "brennen".

Die Rolle hoher Hitze

Ohne Sauerstoff spielt Hitze eine andere Rolle. Anstatt die Verbrennung anzutreiben, greift die thermische Energie direkt die chemischen Bindungen an, die die großen Polymerketten zusammenhalten.

Bei Materialien wie Biomasse zielt der Prozess auf ihre Hauptbestandteile ab: Zellulose, Hemicellulose und Lignin. Bei Kunststoffen werden die langen Kohlenwasserstoffketten gespalten. Dieses "thermische Cracken" spaltet sie in kleinere, leichtere und flüchtigere Moleküle.

Eine Schritt-für-Schritt-Analyse des Prozesses

Obwohl die Besonderheiten je nach Ausgangsmaterial variieren, folgt ein typischer Pyrolyseprozess für Kunststoff- oder Biomasseabfälle einer klaren Abfolge.

Schritt 1: Vorbereitung des Ausgangsmaterials

Der Prozess beginnt lange bevor das Material in den Reaktor gelangt. Das Rohmaterial wird zunächst geschreddert, um kleinere, gleichmäßigere Stücke zu erhalten, die Oberfläche zu vergrößern und eine gleichmäßige Erwärmung zu gewährleisten.

Anschließend wird es getrocknet, um Feuchtigkeit zu entfernen, da das Erhitzen von Wasser eine enorme Energiemenge verbraucht, die sonst für die Pyrolyse genutzt würde. Schließlich durchläuft es eine Vorbehandlung, um nicht-pyrolysierbare Verunreinigungen wie Metalle oder Glas abzutrennen.

Schritt 2: Der Pyrolyse-Reaktor

Dies ist das Herzstück des Systems. Das vorbereitete Ausgangsmaterial wird in einen luftdichten Reaktor geleitet, der dann auf Temperaturen von typischerweise 400°C bis 800°C erhitzt wird.

Im Reaktor wird das Material in eine heiße Mischung aus Gasen und Dämpfen zersetzt. Der feste Rückstand, der nicht verdampft, bekannt als Biokohle oder einfach Koks, wird vom Boden des Reaktors entfernt.

Schritt 3: Produkttrennung und -veredelung

Der heiße Gas- und Dampfstrom verlässt den Reaktor und gelangt in ein Kondensationssystem. Beim Abkühlen kondensieren die schwereren Moleküle zu einer Flüssigkeit, die als Pyrolyseöl (oder Bioöl) bekannt ist. Dieses Öl erfordert oft eine weitere Destillation und Reinigung, um zu einem nutzbaren Produkt zu werden.

Die leichteren Moleküle, die nicht kondensieren, bilden ein Gemisch aus brennbaren Gasen, das als Synthesegas bezeichnet wird. Dieses Gas wird gesammelt und kann als Brennstoff verwendet werden, oft um den Pyrolyseprozess selbst mit Energie zu versorgen.

Verständnis der Kompromisse und Herausforderungen

Pyrolyse ist eine leistungsstarke Technologie, aber keine Patentlösung. Eine nüchterne Bewertung erfordert das Verständnis ihrer inhärenten Einschränkungen.

Hoher Energiebedarf

Das Erhitzen eines Reaktors auf Hunderte von Grad Celsius ist ein energieintensiver Prozess. Eine effiziente Anlage muss so konzipiert sein, dass so viel Wärme wie möglich zurückgewonnen und wiederverwendet wird. Oft wird das erzeugte Synthesegas verbrannt, um die Wärme bereitzustellen, was die Gesamtenergiebilanz verbessert, aber die Menge des verkaufbaren Outputs reduziert.

Empfindlichkeit des Ausgangsmaterials

Die genaue Zusammensetzung von Öl, Gas und Koks hängt stark vom Ausgangsmaterial ab. Ein Ausgangsmaterial aus gemischten Kunststoffen erzeugt ein ganz anderes – und oft minderwertigeres – Öl als ein Ausgangsmaterial aus einem einzigen, sauberen Kunststofftyp. Diese Variabilität macht die Herstellung eines konsistenten, hochwertigen Produkts zu einer erheblichen technischen Herausforderung.

Die Rolle von Katalysatoren

Um das Ergebnis zu verbessern, wird oft ein Katalysator in den Reaktor eingebracht. Katalysatoren fördern spezifische chemische Reaktionen und helfen, den Prozess auf die Erzeugung einer höheren Ausbeute eines gewünschten Produkts zu lenken, wie z. B. ein stabileres und wertvolleres Öl aus Kunststoff. Katalysatoren erhöhen jedoch die Kosten und die Komplexität des Betriebs.

So bewerten Sie Pyrolyse für Ihre Anwendung

Um festzustellen, ob Pyrolyse die richtige Lösung ist, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Pyrolyse ist äußerst effektiv und wandelt sperrige Materialien wie Reifen oder Kunststoffe in dichten Koks und nutzbare Brennstoffe um, wodurch das auf Deponien verbrachte Volumen drastisch reduziert wird.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Der Prozess liefert brennbares Öl und Gas, aber Sie müssen den Nettoenergiegewinn sorgfältig berechnen, nachdem Sie die erhebliche Energiemenge abgezogen haben, die für den Betrieb des Prozesses selbst erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Chemikalien liegt: Dies ist die anspruchsvollste Anwendung, die reine Ausgangsmaterialien, präzise Temperaturkontrolle, Katalysatoren und eine erhebliche nachgeschaltete Reinigung erfordert, um ein konsistentes Produkt zu schaffen, das für die chemische Industrie geeignet ist.

Das Verständnis dieser Grundprinzipien ist der erste Schritt, um Pyrolyse als leistungsstarkes Werkzeug für eine nachhaltige Materialumwandlung zu nutzen.

Zusammenfassungstabelle:

| Pyrolyse-Phase | Wichtige Eingaben | Wichtige Ausgaben |

|---|---|---|

| Vorbereitung | Geschreddertes, getrocknetes Ausgangsmaterial (z.B. Kunststoff, Biomasse) | Vorbereitetes, schadstofffreies Material |

| Reaktion | Hitze (400-800°C), kein Sauerstoff | Heißes Dampfgemisch & fester Koks |

| Trennung | Heiße Dämpfe | Pyrolyseöl, Synthesegas, Koks |

| Schlüsselfaktor | Präzise Temperaturkontrolle & sauerstofffreie Umgebung | Bestimmt Produktqualität und Ausbeute |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung präziser, hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche thermochemische Prozesse wie die Pyrolyse benötigt werden. Ob Sie die Katalysatoreffizienz erforschen, Reaktionsbedingungen optimieren oder Produktausbeuten analysieren, unsere zuverlässigen Werkzeuge sind unerlässlich, um genaue und reproduzierbare Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie KINTEK die innovative Arbeit Ihres Labors im Bereich der nachhaltigen Materialumwandlung unterstützen kann. Lassen Sie uns gemeinsam Ihre Forschung in wirkungsvolle Lösungen verwandeln.

Kontaktieren Sie KINTEK für Ihre Pyrolyse-Laborbedürfnisse

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg