Im Kern ist die Dünnschichtabscheidung ein Prozess, bei dem eine mikroskopisch dünne Schicht eines Materials auf die Oberfläche eines anderen aufgebracht wird. Bei dieser Technik wird ein Ausgangsmaterial in Dampf umgewandelt, durch eine kontrollierte Umgebung transportiert und auf einem Zielobjekt, dem sogenannten Substrat, kondensiert. Die resultierende Schicht, oft nur wenige Nanometer bis Mikrometer dick, verändert die Eigenschaften des Substrats grundlegend, um dessen Leistung zu verbessern oder ihm neue Fähigkeiten zu verleihen.

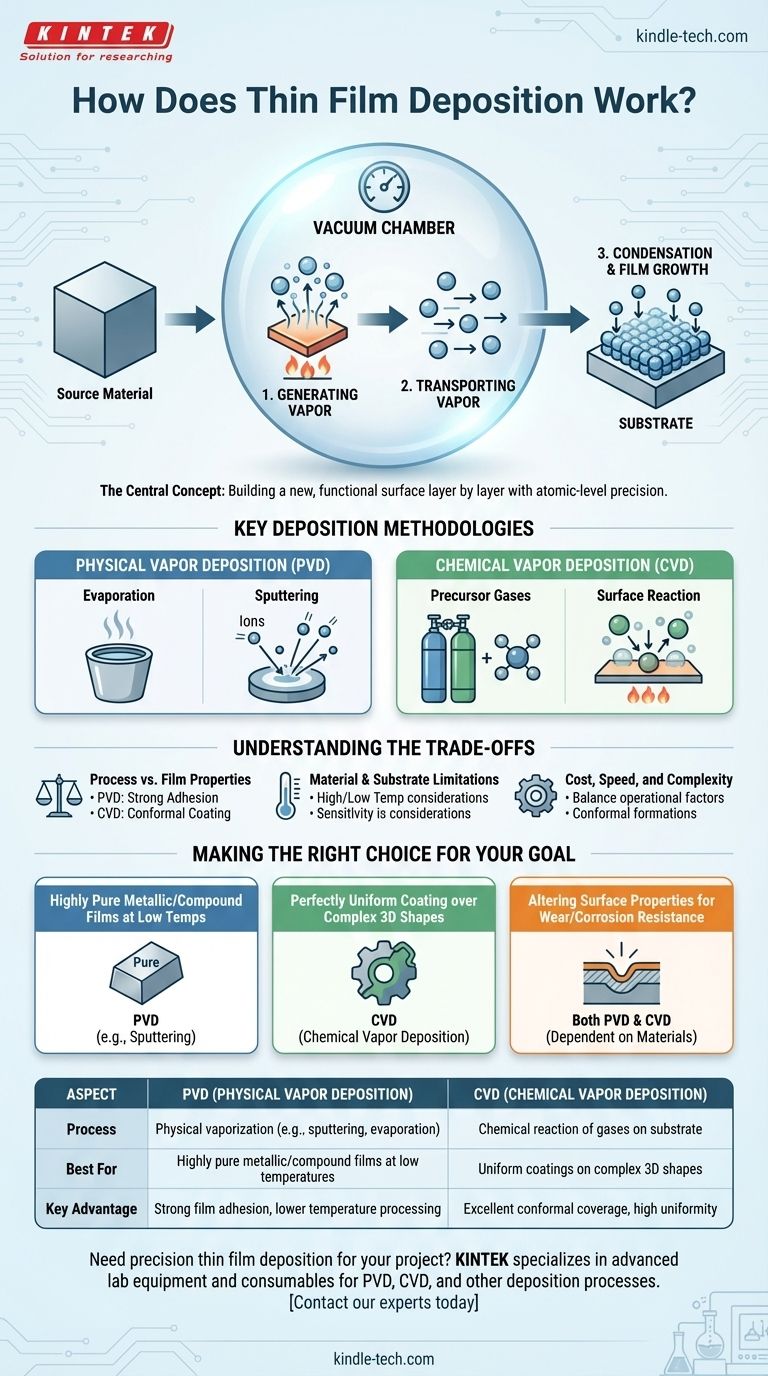

Das zentrale Konzept besteht nicht nur darin, eine Oberfläche zu beschichten, sondern Schicht für Schicht eine neue, funktionale Oberfläche aufzubauen. Alle Dünnschichtabscheidungsverfahren folgen einer grundlegenden Sequenz: Erzeugung eines Dampfes aus dem Ausgangsmaterial, dessen Transport und Kondensation mit atomarer Präzision auf einem Substrat.

Das Grundprinzip: Von der Quelle zum Substrat

Nahezu alle Abscheidungstechniken lassen sich als ein Drei-Schritte-Prozess verstehen. Die spezifische Methode, die für jeden Schritt verwendet wird, bestimmt die Eigenschaften der fertigen Schicht und ihre Eignung für eine bestimmte Anwendung.

Schritt 1: Erzeugung des Materialdampfes

Die erste Herausforderung besteht darin, das feste oder flüssige Ausgangsmaterial in eine Gas- oder Dampfphase umzuwandeln. Dies ermöglicht es einzelnen Atomen oder Molekülen, sich zum Substrat zu bewegen und sich dort abzuscheiden. Dies wird typischerweise durch physikalische oder chemische Mittel erreicht.

Schritt 2: Transport des Dampfes

Sobald der Dampf erzeugt wurde, muss er von der Quelle zum Substrat gelangen. Dies geschieht fast immer in einer Vakuumkammer. Das Vakuum ist entscheidend, da es andere Gasmoleküle, wie Sauerstoff und Stickstoff, entfernt, die den Film verunreinigen oder den Weg des Dampfes stören könnten.

Schritt 3: Kondensation und Schichtwachstum

Wenn die Dampfpartikel das kühlere Substrat erreichen, kondensieren sie zurück in einen festen Zustand. Dieser Prozess baut die Schicht auf, oft eine Atomlage nach der anderen. Die präzise Kontrolle dieses Wachstums ermöglicht die Herstellung von Materialien mit außergewöhnlich gleichmäßiger Dicke und spezifischen Kristallstrukturen.

Wichtige Abscheidungsmethoden

Obwohl das Grundprinzip konstant ist, führen die Methoden zur Erzeugung des Dampfes zu zwei Hauptkategorien der Abscheidung: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD-Techniken nutzen physikalische Prozesse zur Erzeugung des Materialdampfes. Diese Methoden beinhalten keine chemischen Reaktionen zur Erzeugung des endgültigen Schichtmaterials.

Zwei gängige PVD-Methoden sind die Verdampfung (Evaporation), bei der das Ausgangsmaterial erhitzt wird, bis es verdampft, und das Sputtern, bei dem das Ausgangsmaterial mit energiereichen Ionen bombardiert wird, wodurch Atome physisch herausgelöst werden.

Chemische Gasphasenabscheidung (CVD)

CVD nutzt Chemie, um die Schicht aufzubauen. Bei diesem Prozess werden ein oder mehrere flüchtige Vorläufergase in die Kammer eingeleitet. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des erhitzten Substrats und hinterlassen das gewünschte feste Material als Dünnschicht.

Die Abwägungen verstehen

Die Wahl zwischen den Abscheidungsmethoden ist nicht willkürlich; sie wird durch das gewünschte Ergebnis bestimmt und ist mit technischen Kompromissen verbunden.

Prozess vs. Schichteigenschaften

Die Abscheidungsmethode wirkt sich direkt auf die Eigenschaften der fertigen Schicht aus. Sputtern (PVD) führt beispielsweise oft zu Schichten mit sehr starker Haftung auf dem Substrat. CVD hingegen eignet sich hervorragend zur Erzeugung hochgleichmäßiger (konformer) Beschichtungen über komplexen, nicht ebenen Oberflächen.

Material- und Substratbeschränkungen

Das Material, das Sie abscheiden möchten, und das Substrat, das Sie beschichten, können Ihre Optionen einschränken. Einige Materialien zersetzen sich bei den hohen Temperaturen, die für die thermische Verdampfung erforderlich sind, was Sputtern zur besseren Wahl macht. Ebenso können die hohen Temperaturen vieler CVD-Prozesse empfindliche Substrate wie Kunststoffe beschädigen.

Kosten, Geschwindigkeit und Komplexität

Abscheidungssysteme sind hochentwickelte Instrumente. Die Abscheidungsgeschwindigkeit, die Reinheit des erforderlichen Vakuums und die Komplexität des Umgangs mit Vorläufergasen beeinflussen alle die Betriebskosten und den Durchsatz des Herstellungsprozesses.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des grundlegenden Mechanismus hilft Ihnen, den richtigen Ansatz für eine spezifische technische Herausforderung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner metallischer oder Verbindungsschichten bei niedrigen Temperaturen liegt: PVD-Methoden wie Sputtern sind oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine perfekt gleichmäßige Beschichtung über einer komplexen, dreidimensionalen Form zu erzielen: CVD ist aufgrund der Art der Gasphasenreaktionen typischerweise effektiver.

- Wenn Ihr Hauptaugenmerk auf der Änderung der Oberflächeneigenschaften eines Massivmaterials zur Verschleiß- oder Korrosionsbeständigkeit liegt: Sowohl PVD als auch CVD werden häufig eingesetzt, wobei die Wahl von den spezifischen Materialien und den Leistungsanforderungen abhängt.

Letztendlich ermöglicht uns die Dünnschichtabscheidung, die Eigenschaften der Materie direkt an ihrer Oberfläche zu steuern, was die Herstellung praktisch aller modernen Hightech-Geräte ermöglicht.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozess | Physikalische Verdampfung (z. B. Sputtern, Verdampfung) | Chemische Reaktion von Gasen auf dem Substrat |

| Am besten geeignet für | Hochreine metallische/Verbindungsschichten bei niedrigen Temperaturen | Gleichmäßige Beschichtungen auf komplexen 3D-Formen |

| Hauptvorteil | Starke Haftung der Schicht, Verarbeitung bei niedrigeren Temperaturen | Ausgezeichnete konforme Abdeckung, hohe Gleichmäßigkeit |

Benötigen Sie eine präzise Dünnschichtabscheidung für Ihr Projekt? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für PVD, CVD und andere Abscheidungsprozesse. Ob Sie Halbleiter, optische Beschichtungen oder Schutzoberflächen entwickeln – unsere Lösungen gewährleisten hohe Reinheit, Gleichmäßigkeit und Leistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Bedarf Ihres Labors an Dünnschichtabscheidung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren