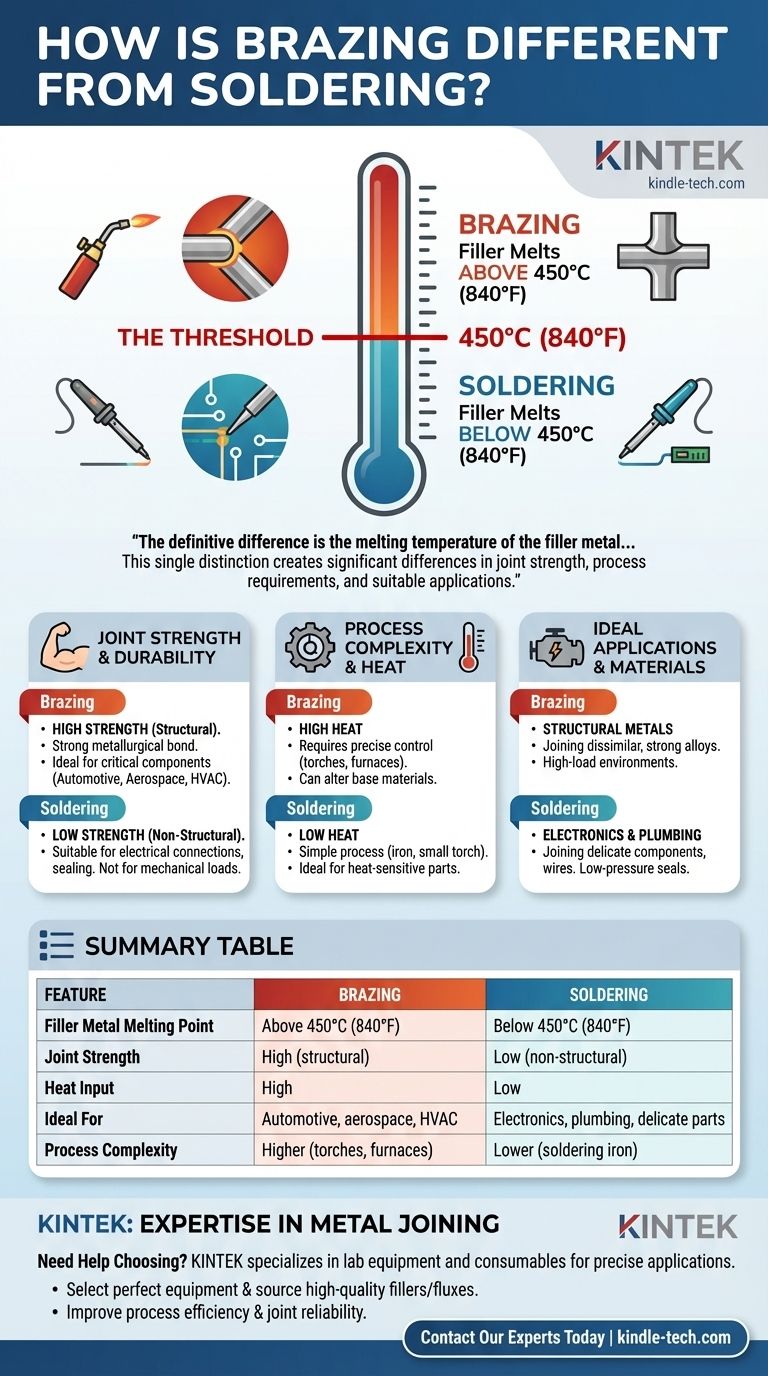

Im Kern besteht der entscheidende Unterschied zwischen Hartlöten und Weichlöten in der Schmelztemperatur des Zusatzmetalls, das zum Verbinden zweier Komponenten verwendet wird. Beim Hartlöten werden Zusatzmetalle verwendet, die über 450 °C (840 °F) schmelzen, während beim Weichlöten Zusatzmetalle verwendet werden, die unter diesem Schwellenwert schmelzen. Diese einzige Unterscheidung in der Temperatur führt zu erheblichen Unterschieden in der Verbindungsfestigkeit, den Prozessanforderungen und den geeigneten Anwendungen.

Die Wahl zwischen Hartlöten und Weichlöten ist im Grunde ein Kompromiss. Hartlöten bietet eine überlegene Verbindungsfestigkeit auf Kosten höherer Hitze und Prozesskomplexität, während Weichlöten einen Niedertemperaturprozess bietet, der ideal für hitzeempfindliche oder nicht tragende Anwendungen ist.

Der definierende Unterschied: Temperatur

Die 450 °C (840 °F)-Grenze ist nicht willkürlich; sie ist der international anerkannte Standard, der die beiden Prozesse trennt. Das Verständnis dieser Schwelle ist der erste Schritt zur Auswahl der richtigen Methode.

Die 450 °C (840 °F)-Schwelle

Diese spezifische Temperatur ist die formelle Trennlinie. Jeder Prozess, der ein Zusatzmetall verwendet, das unter diesen Punkt verflüssigt wird, ist technisch gesehen Weichlöten, und jeder Prozess darüber ist Hartlöten.

Entscheidend ist, dass bei beiden Methoden die zu verbindenden Grundmaterialien nicht schmelzen. Das Zusatzmetall schmilzt, wird durch Kapillarwirkung in die Verbindung gezogen und erstarrt dann, um die Verbindung zu bilden.

Wie das Zusatzmetall die Temperatur bestimmt

Der Schmelzpunkt wird durch die Zusammensetzung des Zusatzmetalls bestimmt. Hartlöt-Zusatzwerkstoffe sind typischerweise starke Legierungen aus Messing, Bronze, Aluminium oder Silber.

Weichlot-Zusatzwerkstoffe oder „Lot“ sind typischerweise Zinnlegierungen, oft kombiniert mit Silber, Kupfer oder Wismut, die viel niedrigere Schmelzpunkte aufweisen.

Praktische Auswirkungen der Temperaturdifferenz

Der Unterschied in der zum Hartlöten bzw. Weichlöten erforderlichen Hitze wirkt sich direkt auf die Leistung, die Kosten und das Erscheinungsbild des Endprodukts aus.

Verbindungsfestigkeit und Haltbarkeit

Hartlöten erzeugt eine deutlich stärkere Verbindung. Die höheren Temperaturen fördern eine bessere Benetzung und metallurgische Diffusion zwischen dem Zusatz- und den Grundmaterialien, wodurch eine Verbindung entsteht, die so stark sein kann wie die verbundenen Materialien selbst.

Diese hohe Festigkeit macht das Hartlöten zur bevorzugten Methode für kritische Komponenten in der Automobil-, Luft- und Raumfahrt- sowie der HLK-Industrie.

Weichgelötete Verbindungen sind schwächer. Sie eignen sich perfekt für die Herstellung elektrischer Verbindungen oder das Abdichten von nicht tragenden Verbindungen (wie im Sanitärbereich), sind jedoch nicht dafür ausgelegt, erhebliche mechanische Lasten aufzunehmen.

Prozesskomplexität und Ausrüstung

Die hohe Hitze beim Hartlöten erfordert eine präzisere Steuerung. Es sind oft Brenner, Induktionsspulen oder Öfen mit kontrollierter Atmosphäre (wie Vakuumhartlöten) erforderlich, um eine gleichmäßige Erwärmung zu gewährleisten und Oxidation zu verhindern.

Weichlöten ist im Allgemeinen einfacher. Es kann oft mit einem einfachen Lötkolben oder einem kleinen Brenner durchgeführt werden, was es für viele Anwendungen zugänglicher und kostengünstiger macht.

Auswirkungen auf Grundmaterialien

Die hohe Hitze beim Hartlöten kann die Eigenschaften der Grundmaterialien verändern. Es kann gehärtete Metalle ausglühen (erweichen) oder empfindliche elektronische Komponenten beschädigen, was eine sorgfältige Prozesskontrolle erfordert.

Die geringe Hitzeeinwirkung beim Weichlöten macht es zur einzigen Wahl für Anwendungen wie die Montage von Leiterplatten, bei denen hohe Temperaturen die Komponenten sofort zerstören würden.

Die Kompromisse verstehen

Die Wahl der stärkeren Methode ist nicht immer die richtige Antwort. Eine objektive Analyse zeigt klare Situationen auf, in denen jeder Prozess glänzt.

Warum nicht immer Hartlöten wegen der Festigkeit wählen?

Der Hauptnachteil des Hartlötens ist der hohe Wärmeeintrag. Dies kann bei dünnen Teilen zu Verformungen oder Verzügen führen und die Wärmebehandlung bestimmter Legierungen ruinieren. Der Prozess ist außerdem langsamer und in der Regel teurer als das Weichlöten.

Wann Weichlöten die bessere Wahl ist

Weichlöten ist die ideale Wahl, wenn das Hauptziel die elektrische Leitfähigkeit oder eine Niederdruckdichtung ist und die mechanische Festigkeit keine Rolle spielt. Seine Einfachheit, geringen Kosten und sanfte Hitze machen es perfekt für Elektronik, die Montage empfindlicher Teile und viele Sanitärreparaturen.

Aussehen und Nachbearbeitung

Fortschrittliche Techniken wie das Vakuumhartlöten erzeugen außergewöhnlich saubere, helle Verbindungen, die frei von Oxidation sind und keine Nachbehandlung erfordern. Dies führt zu einer hohen Konsistenz von Teil zu Teil.

Weichgelötete Verbindungen erfordern oft die Verwendung eines chemischen Flussmittels, um sicherzustellen, dass das Lot richtig fließt, was Rückstände hinterlassen kann, die entfernt werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von den spezifischen Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Zuverlässigkeit unter Last liegt: Hartlöten ist die einzig geeignete Wahl und bietet eine robuste, dauerhafte metallurgische Verbindung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher Komponenten wie Elektronik liegt: Weichlöten ist aufgrund seiner Niedertemperaturanwendung die unerlässliche Methode.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Einfachheit für nicht tragende Dichtungen liegt: Weichlöten bietet eine ausgezeichnete Balance zwischen Nutzen und Benutzerfreundlichkeit.

Indem Sie verstehen, dass diese Wahl vom Zusammenhang zwischen Temperatur und Festigkeit abhängt, können Sie zuversichtlich den richtigen Prozess auswählen, um Ihr technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Weichlöten |

|---|---|---|

| Schmelzpunkt des Zusatzmetalls | Über 450 °C (840 °F) | Unter 450 °C (840 °F) |

| Verbindungsfestigkeit | Hoch (tragend) | Niedrig (nicht tragend) |

| Wärmeeintrag | Hoch | Niedrig |

| Ideal für | Automobil, Luft- und Raumfahrt, HLK | Elektronik, Sanitär, empfindliche Teile |

| Prozesskomplexität | Höher (Brenner, Öfen) | Niedriger (Lötkolben) |

Benötigen Sie Hilfe bei der Auswahl des richtigen Fügeverfahrens für Ihr Labor?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Werkzeuge für präzise Metallfügeanwendungen. Ob Sie die hochfeste Fähigkeit des Hartlötens oder die feinfühlige Berührung des Weichlötens benötigen, unsere Expertise gewährleistet optimale Ergebnisse.

Wir können Ihnen helfen:

- Die perfekte Ausrüstung für Ihre spezifischen Fügeanforderungen auszuwählen

- Hochwertige Zusatzwerkstoffe und Flussmittel zu beschaffen

- Ihre Prozesseffizienz und Verbindungszuverlässigkeit zu verbessern

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten für personalisierte Lösungen, die die Fähigkeiten Ihres Labors erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle