Kurz gesagt, die Schichtdicke wird am häufigsten mit einem zerstörungsfreien elektronischen Messgerät gemessen. Dieses Gerät verwendet eine Sonde, die, wenn sie auf die Oberfläche gelegt wird, den Abstand zwischen der Sondenspitze und dem Grundmaterial unter der Beschichtung berechnet. Die spezifische verwendete Technologie hängt vollständig von der Art des zu messenden Materials ab.

Der entscheidende Faktor bei der Wahl einer Messmethode ist das Material des Substrats – die Oberfläche unter der Beschichtung. Eine Art von Messgerät wird für magnetische Metalle wie Stahl verwendet, während ein anderes für nichtmagnetische Metalle wie Aluminium erforderlich ist.

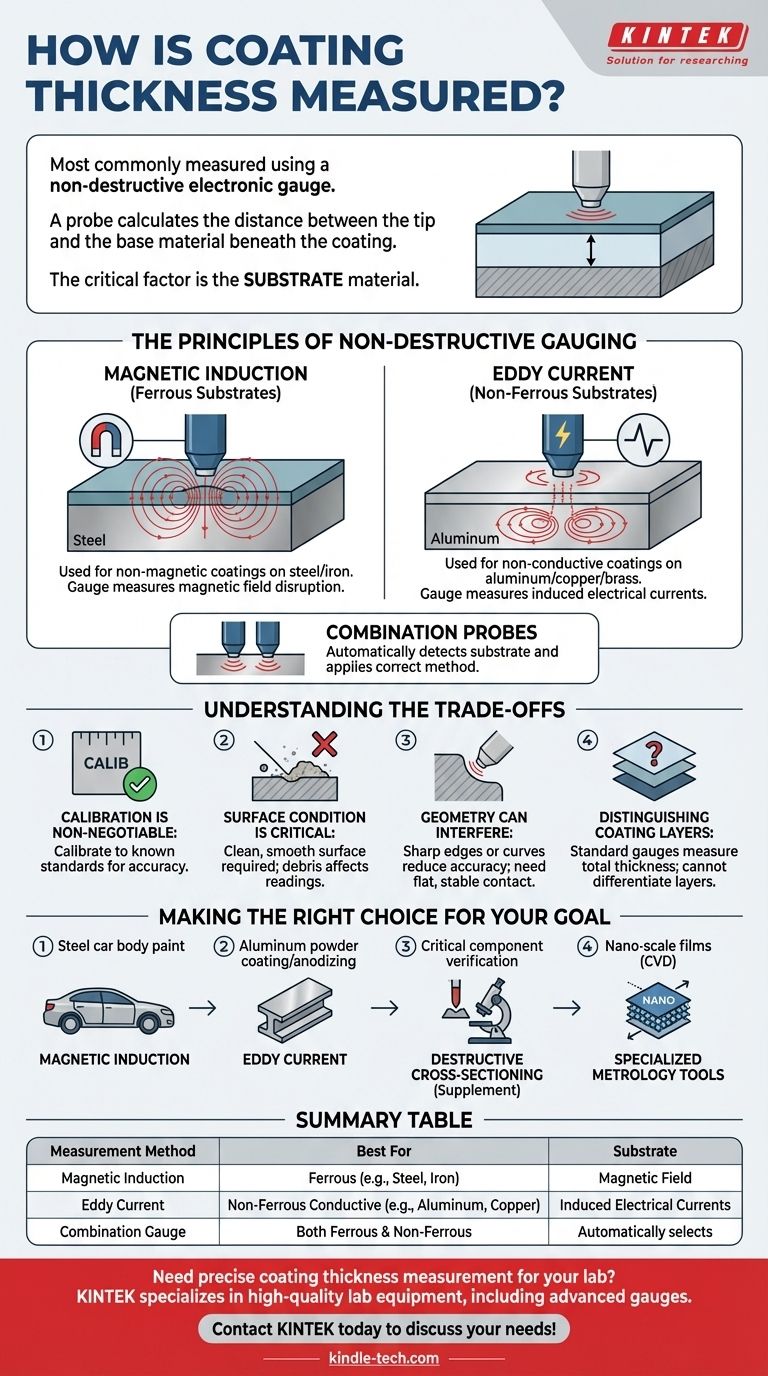

Die Prinzipien der zerstörungsfreien Messung

Moderne elektronische Dickenmessgeräte sind schnell, genau und zuverlässig, aber sie arbeiten nach unterschiedlichen physikalischen Prinzipien. Das Verständnis, welches davon zu verwenden ist, ist entscheidend, um eine genaue Messung zu erhalten.

Magnetische Induktion (für eisenhaltige Substrate)

Diese Methode wird zur Messung von nichtmagnetischen Beschichtungen auf eisenhaltigen Substraten wie Stahl oder Eisen verwendet.

Die Sonde des Messgeräts erzeugt ein konstantes Magnetfeld. Wird sie auf die beschichtete Oberfläche gelegt, verändert die Dicke der Beschichtungsschicht dieses Feld. Das Messgerät misst diese Veränderung präzise und wandelt sie in einen Dickenwert um.

Wirbelstrom (für nicht-eisenhaltige Substrate)

Diese Technik wird zur Messung von nichtleitenden Beschichtungen auf nicht-eisenhaltigen, leitfähigen Substraten wie Aluminium, Kupfer oder Messing verwendet.

Die Sonde erzeugt ein wechselndes hochfrequentes elektrisches Signal, das wirbelnde elektrische Ströme (Wirbelströme) im metallischen Substrat induziert. Der Abstand zwischen der Sonde und dem Substrat (d.h. die Schichtdicke) beeinflusst direkt die Größe dieser Ströme. Das Messgerät misst diesen Effekt, um die Dicke zu berechnen.

Kombinationssonden

Viele moderne Messgeräte sind „Kombi“-Einheiten, die mit Sonden ausgestattet sind, die sowohl magnetische Induktion als auch Wirbelstromprinzipien nutzen können. Das Gerät erkennt automatisch den Substrattyp und wendet die korrekte Messmethode an.

Die Kompromisse verstehen

Obwohl elektronische Messgeräte leistungsstark sind, hängt ihre Genauigkeit von der richtigen Anwendung und dem Bewusstsein für ihre Einschränkungen ab.

Kalibrierung ist unerlässlich

Der Messwert eines Messgeräts ist nur so gut wie seine Kalibrierung. Für zuverlässige Ergebnisse muss das Gerät mit bekannten Dickenstandards (Kalibrierfolien) auf dem spezifischen, unbeschichteten Substrat kalibriert werden, das Sie messen möchten. Dies berücksichtigt die einzigartigen magnetischen oder leitfähigen Eigenschaften des Materials.

Oberflächenzustand ist entscheidend

Die zu messende Oberfläche muss sauber und relativ glatt sein. Schmutz, Staub und erhebliche Oberflächenrauheit können die Sonde anheben, was zu ungenau hohen Messwerten führt.

Geometrie kann stören

Messungen an scharfen Kanten oder starken Krümmungen können weniger genau sein als die auf einer ebenen Fläche. Die Sonde benötigt vollen, stabilen Kontakt mit dem Teil, um korrekt zu funktionieren.

Unterscheidung von Beschichtungsschichten

Standardmessgeräte messen die Gesamtschichtdicke von der Sonde bis zum Grundmetall. Sie können nicht zwischen einzelnen Schichten, wie z.B. einer Grundierung, Basislack und Klarlack, unterscheiden. Dafür sind fortschrittlichere Methoden erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ansatzes hängt vollständig von den beteiligten Materialien und dem erforderlichen Präzisionsgrad ab.

- Wenn Ihr Hauptaugenmerk auf der Messung von Lack auf einer Stahlkarosserie liegt: Sie benötigen ein Messgerät, das das Prinzip der magnetischen Induktion verwendet.

- Wenn Ihr Hauptaugenmerk auf der Messung von Pulverbeschichtung oder Eloxierung auf einem Aluminiumteil liegt: Sie müssen ein Messgerät verwenden, das auf dem Wirbelstromprinzip basiert.

- Wenn Sie eine kritische Beschichtung an einem hochwertigen Bauteil überprüfen müssen: Ergänzen Sie elektronische Messgeräteablesungen durch zerstörende Querschnittsanalysen, bei denen eine Probe geschnitten, poliert und unter einem Mikroskop gemessen wird, um ultimative Genauigkeit zu erzielen.

- Wenn Sie mit Nanoschichten aus Prozessen wie CVD arbeiten: Sie benötigen spezielle Messtechnikwerkzeuge, da Standard-Elektronikmessgeräte nicht für diese extrem dünnen Schichten ausgelegt sind.

Letztendlich ist die Abstimmung der Messtechnik auf Ihre spezifische Beschichtung und Ihr Substrat der Schlüssel zu genauen und wiederholbaren Ergebnissen.

Zusammenfassungstabelle:

| Messmethode | Am besten geeignet für Substrat | Prinzip |

|---|---|---|

| Magnetische Induktion | Eisenhaltig (z.B. Stahl, Eisen) | Misst die Störung eines Magnetfeldes durch nichtmagnetische Beschichtungen. |

| Wirbelstrom | Nicht-eisenhaltig leitfähig (z.B. Aluminium, Kupfer) | Misst den Einfluss der Schichtdicke auf induzierte elektrische Ströme. |

| Kombinationsmessgerät | Sowohl eisenhaltig als auch nicht-eisenhaltig | Wählt automatisch die korrekte Methode (Magnetische Induktion oder Wirbelstrom). |

Benötigen Sie eine präzise Schichtdickenmessung für Ihr Labor?

Genaue Messungen sind entscheidend für Qualitätskontrolle, Forschung und Entwicklung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich fortschrittlicher Schichtdickenmessgeräte, um sicherzustellen, dass Ihre Ergebnisse zuverlässig und wiederholbar sind.

Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Instruments für Ihre spezifischen Substrat- und Beschichtungsmaterialien.

Kontaktieren Sie KINTEK noch heute, um die Anforderungen Ihres Labors an die Schichtdickenmessung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Elektrochemisches Laborarbeitsplatz-Potentiostat für Laboranwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- KF ISO Edelstahl Vakuumflansch Blindplatte für Hochvakuum-Systeme

- Schüttelinkubatoren für vielfältige Laboranwendungen

Andere fragen auch

- Warum ein Vibrationssieb für PET-Pulver verwenden? Präzise Partikelgrößenkontrolle für die chemische Forschung erreichen

- Warum ist ein standardisiertes Siebsystem für die Elefantengrasforschung notwendig? Gewährleistung einer zuverlässigen Probenkonsistenz

- Warum ist ein präzises Vibrationssiebsystem für die Analyse von Pt/Pd-Legierungen wichtig? Gewährleistung der Datenintegrität & XRD-Genauigkeit

- Welche Funktion erfüllt ein Siebsystem bei der Vorbehandlung von HPS-Pulver? Gewährleistung einer gleichmäßigen Partikelgrößenverteilung

- Warum wird ein Laborsieb für Bentonit in Beschichtungen benötigt? Sorgen Sie für makellose Oberflächenleistung