Im Kern erzeugt die chemische Gasphasenabscheidung (CVD) Graphen, indem ein kohlenstoffhaltiges Gas über ein erhitztes Metallsubstrat in einer Vakuumkammer geleitet wird. Die hohe Temperatur bewirkt, dass sich das Gas zersetzt und Kohlenstoffatome auf der Metalloberfläche abscheidet, die als Katalysator wirkt. Diese Atome ordnen sich dann selbst zu dem charakteristischen hexagonalen Gitter einer einzelnen Graphenschicht an.

Obwohl viele Methoden Graphen herstellen können, kämpfen sie oft mit Skalierbarkeit und Qualität. Die chemische Gasphasenabscheidung ist die vielversprechendste Technik im industriellen Maßstab, da sie das Wachstum großer, kontinuierlicher und hochwertiger einschichtiger Graphenschichten ermöglicht.

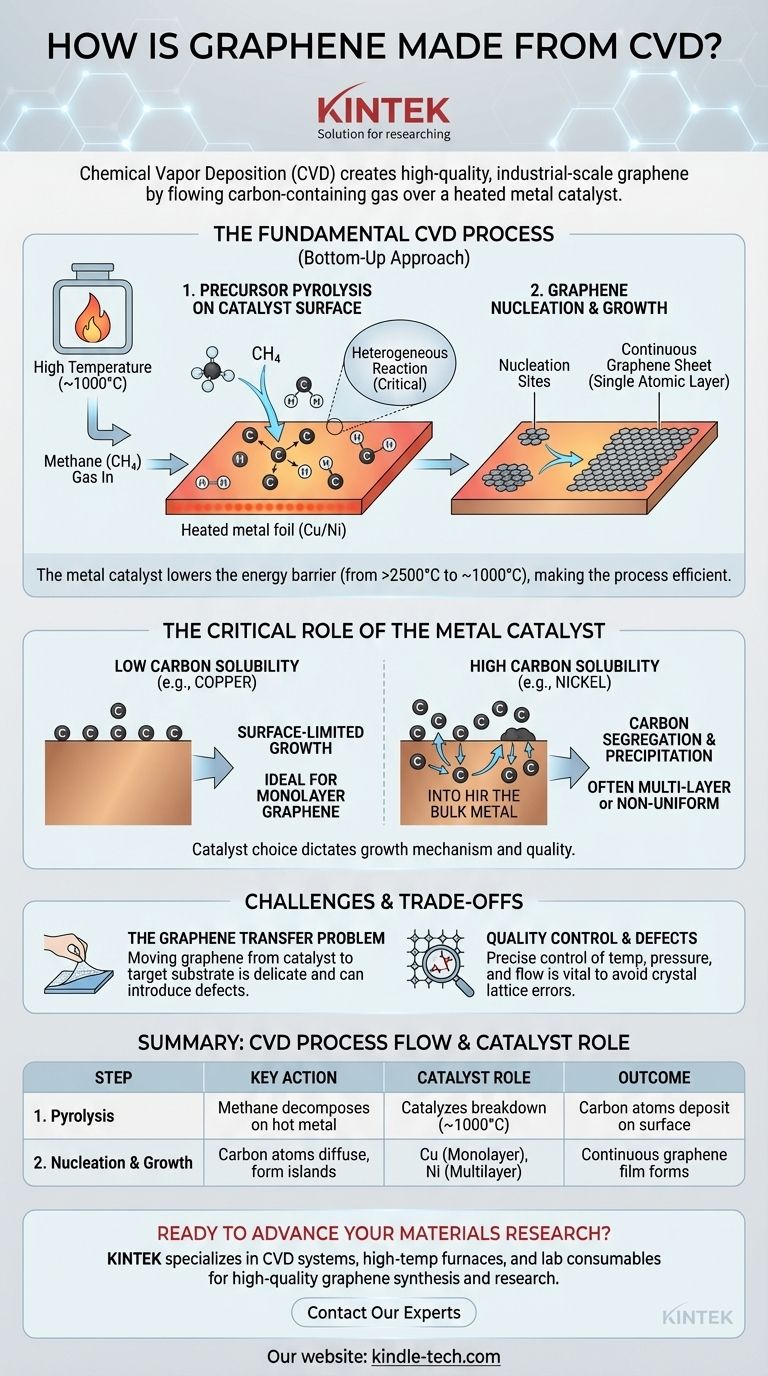

Der grundlegende CVD-Prozess: Eine zweistufige Aufschlüsselung

Der gesamte CVD-Prozess zur Graphensynthese ist ein "Bottom-up"-Ansatz, was bedeutet, dass das Material Atom für Atom aufgebaut wird. Dieser Prozess lässt sich in zwei wesentliche Schritte unterteilen, die bei hohen Temperaturen (um 1000 °C) ablaufen.

Schritt 1: Vorläuferpyrolyse auf der Katalysatoroberfläche

Zuerst wird ein kohlenstoffhaltiges Vorläufergas, am häufigsten Methan (CH₄), in die Reaktorkammer eingeleitet.

Das Gas strömt über ein erhitztes Metallsubstrat, typischerweise eine dünne Folie aus Kupfer (Cu) oder Nickel (Ni). Die intensive Hitze bewirkt, dass sich die Vorläufergasmoleküle zersetzen oder pyrolysieren, in reaktive Kohlenstoffatome und andere Spezies.

Es ist entscheidend, dass diese Zersetzung auf der heißen Metalloberfläche (heterogene Reaktion) stattfindet. Wenn sie in der Gasphase abseits des Substrats auftritt, können die Kohlenstoffatome verklumpen und Ruß bilden, was die Qualität des endgültigen Graphenfilms beeinträchtigt.

Schritt 2: Graphen-Keimbildung und -Wachstum

Sobald freie Kohlenstoffatome auf der Metalloberfläche verfügbar sind, beginnen sie zu diffundieren und sich anzuordnen.

Diese mobilen Atome bilden schließlich kleine, stabile Cluster, die als Keimbildungsstellen fungieren. Von diesen Punkten aus beginnt der Graphenkristall zu wachsen, indem sich weitere Kohlenstoffatome an den Rändern der anfänglichen Inseln anlagern.

Im Laufe der Zeit dehnen sich diese einzelnen Inseln aus und verschmelzen, wodurch letztendlich eine kontinuierliche, einzelne atomare Graphenschicht entsteht, die die gesamte Oberfläche des Metallsubstrats bedeckt.

Die entscheidende Rolle des Metallkatalysators

Das Metallsubstrat ist nicht nur eine passive Oberfläche; es ist ein aktiver Katalysator, der für den gesamten Prozess von grundlegender Bedeutung ist. Ohne ihn wäre die Reaktion unpraktikabel.

Senkung der Energiebarriere

Die Hauptaufgabe des Katalysators besteht darin, die für die beiden Schritte erforderliche Aktivierungsenergie drastisch zu senken.

Ohne einen Katalysator würde die Bildung der graphitischen Struktur Temperaturen von über 2500°C erfordern. Das Metallsubstrat ermöglicht es, den Prozess effizient bei viel handlicheren ~1000°C ablaufen zu lassen, wodurch enorme Energiemengen eingespart und das Reaktordesign vereinfacht werden.

Bestimmung des Wachstumsmechanismus

Die Wahl des Metallkatalysators bestimmt auch, wie sich das Graphen bildet, was sich direkt auf die Endqualität und die Anzahl der Schichten auswirkt. Dies wird durch die Kohlenstofflöslichkeit des Metalls bestimmt.

Bei einem Metall mit geringer Kohlenstofflöslichkeit, wie Kupfer (Cu), ist der Prozess oberflächenbegrenzt. Kohlenstoffatome können sich nicht in das Kupfervolumen lösen, daher bleiben sie auf der Oberfläche und bilden eine einzelne Schicht. Sobald die Oberfläche bedeckt ist, stoppt das Wachstum effektiv, was Kupfer zum idealen Katalysator für die Herstellung von hochwertigem Monolagen-Graphen macht.

Bei einem Metall mit hoher Kohlenstofflöslichkeit, wie Nickel (Ni), ist der Mechanismus anders. Bei hohen Temperaturen lösen sich Kohlenstoffatome und diffundieren in das Metallvolumen. Wenn das Substrat abgekühlt wird, nimmt die Löslichkeit des Kohlenstoffs ab, wodurch er ausfällt oder segregiert, zurück zur Oberfläche, um Graphen zu bilden. Dieser Prozess ist schwieriger zu kontrollieren und führt oft zu mehrschichtigem oder ungleichmäßigem Graphen.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD eine leistungsstarke Technik ist, ist sie nicht ohne ihre Komplexitäten und Herausforderungen, die ein sorgfältiges Management erfordern.

Das Graphen-Transferproblem

CVD-Graphen wird auf einem Metallkatalysator gezüchtet, aber fast immer auf einem anderen Substrat, wie Silizium oder einem flexiblen Polymer, verwendet. Dies erfordert einen schwierigen Transferprozess.

Der Graphenfilm muss vorsichtig von der Metallfolie abgehoben und auf das Zielsubstrat übertragen werden, ein heikles Verfahren, das Falten, Risse und Verunreinigungen verursachen kann, wodurch die außergewöhnlichen Eigenschaften des Materials beeinträchtigt werden.

Qualitätskontrolle und Defekte

Die endgültige Qualität des Graphenfilms ist extrem empfindlich gegenüber den Prozessbedingungen.

Variablen wie Temperatur, Gasdruck und Flussraten müssen präzise gesteuert werden. Unsachgemäße Bedingungen können zur Bildung von Defekten im Kristallgitter oder zum Wachstum unerwünschter mehrschichtiger Flecken führen, selbst auf einem Kupfersubstrat.

Die richtige Wahl für Ihr Ziel treffen

Der optimale CVD-Ansatz hängt vollständig von der spezifischen Art des Graphens ab, das Sie herstellen möchten. Durch das Verständnis der Kernprinzipien können Sie den Prozess an Ihre Bedürfnisse anpassen.

- Wenn Ihr Hauptaugenmerk auf großflächigem, hochwertigem Monolagen-Graphen liegt: Verwenden Sie einen Katalysator mit geringer Kohlenstofflöslichkeit wie Kupferfolie, da sein oberflächenbegrenzter Wachstumsmechanismus selbstregulierend ist.

- Wenn Ihr Hauptaugenmerk auf der Erforschung von mehrschichtigem Graphen liegt: Ein Katalysator mit hoher Kohlenstofflöslichkeit wie Nickel kann verwendet werden, aber Sie müssen die Abkühlrate präzise steuern, um die Kohlenstoffsegregation zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung und Forschung liegt: Konzentrieren Sie sich auf das Zusammenspiel von Temperatur und Vorläufergasfluss, um die Dichte der Keimbildungsstellen und die endgültige Korngröße des Graphenfilms zu steuern.

Letztendlich ist die Beherrschung des CVD-Prozesses der Schlüssel, um Graphen von einem Laborwunder zu einem industriellen Material zu machen.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Katalysatorrolle | Ergebnis |

|---|---|---|---|

| 1. Vorläuferpyrolyse | Methangas zersetzt sich auf heißer Metalloberfläche (z.B. Cu, Ni) | Katalysiert den Gasabbau bei ~1000°C (vs. 2500°C ohne Katalysator) | Kohlenstoffatome lagern sich auf der Katalysatoroberfläche ab |

| 2. Keimbildung & Wachstum | Kohlenstoffatome diffundieren und bilden hexagonale Gitterinseln | Cu (geringe Löslichkeit) ermöglicht Monolagenwachstum; Ni (hohe Löslichkeit) ermöglicht Mehrlagenwachstum | Kontinuierlicher Graphenfilm bildet sich |

Bereit, Ihre Materialforschung mit präzisen Laborgeräten voranzutreiben? KINTEK ist spezialisiert auf die Bereitstellung von CVD-Systemen, Hochtemperaturöfen und unverzichtbaren Laborverbrauchsmaterialien, die Sie zur Synthese und Untersuchung von hochwertigem Graphen benötigen. Unsere Expertise unterstützt Labore bei der Optimierung von Wachstumsparametern und der Erzielung zuverlässiger, reproduzierbarer Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Graphen-Innovation beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Was sind die Anwendungen von Graphitmaterial? Nutzung extremer Hitze und Präzision für industrielle Prozesse