Im Kern ist das Heiß-Isostatische Pressen (HIP) eine Materialverarbeitungsmethode, die eine Kombination aus hoher Temperatur und immensem, gleichmäßigem Druck nutzt, um Materialien zu verdichten und interne Defekte zu eliminieren. Ein Bauteil oder pulverförmiges Metall wird zunächst in einem Behälter versiegelt, der dann in ein Hochdruckgefäß gegeben wird. Ein inertes Gas, typischerweise Argon, wird verwendet, um gleichmäßigen Druck aus allen Richtungen auszuüben, während das Gefäß erhitzt wird, wodurch das Material zu einem festen, vollständig dichten Zustand konsolidiert wird.

Das zentrale Konzept von HIP ist nicht nur das Pressen, sondern eine ausgeklügelte Wärmebehandlung. Es verwendet inertes Gas als perfekt gleichmäßiges Druckmedium, um Materialien gleichzeitig zu erhitzen und zu verdichten, wodurch mikroskopisch kleine Hohlräume geschlossen und Bauteile mit Eigenschaften erzeugt werden, die durch konventionelles Gießen oder Schmieden allein nicht zu erreichen sind.

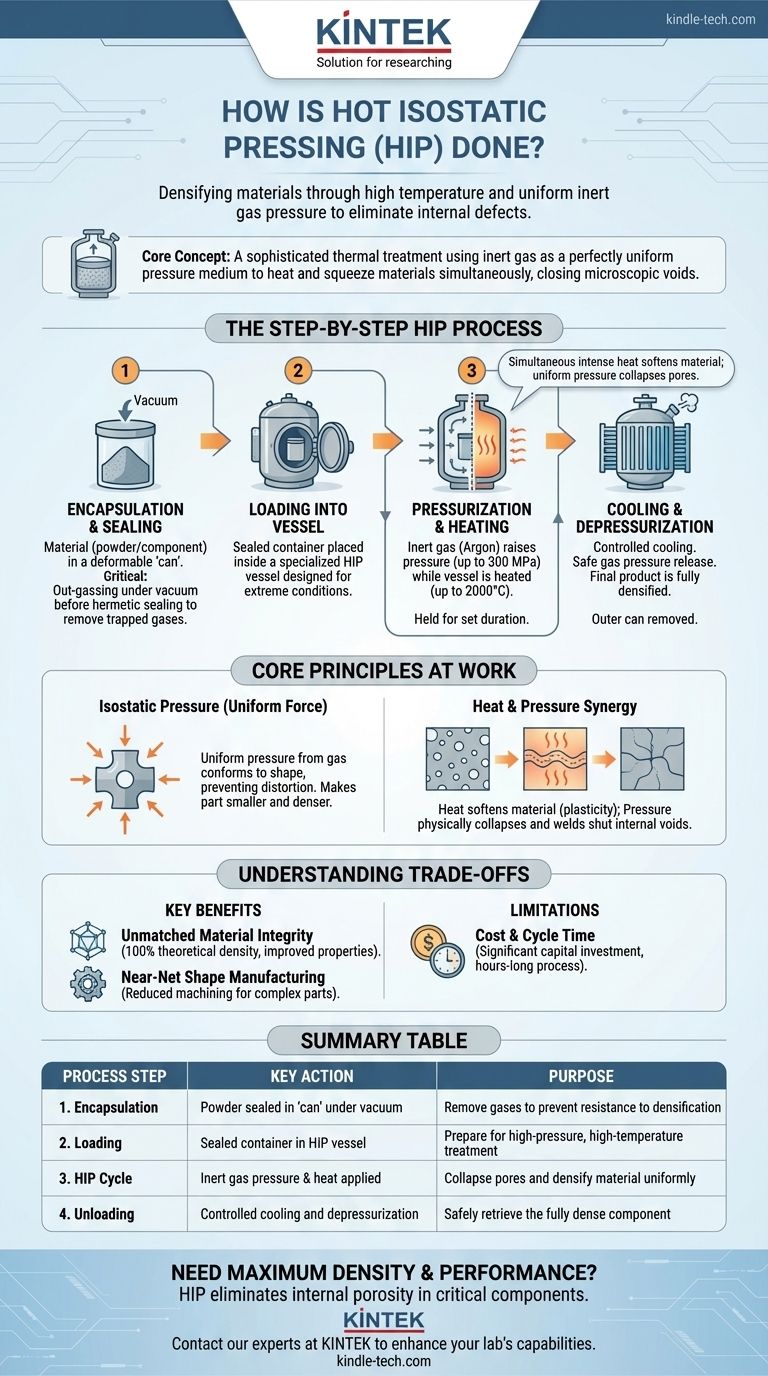

Der schrittweise HIP-Prozess

Das Verständnis, wie das Heiß-Isostatische Pressen durchgeführt wird, umfasst einige präzise und kritische Schritte, von der Vorbereitung bis zum endgültigen dichten Produkt.

Schritt 1: Verkapselung und Versiegelung

Bevor der Prozess beginnt, wird das Material – oft ein Metall- oder Keramikpulver – in einen speziell entwickelten Behälter, manchmal auch „Dose“ genannt, gegeben. Diese Dose besteht typischerweise aus einem Metall oder Glas, das sich unter Druck verformt.

Der kritischste Teil dieses Schrittes ist das Entgasen. Der Behälter wird unter Vakuum gesetzt, um alle Luft und andere Gase zu entfernen, bevor er hermetisch versiegelt wird. Dies verhindert, dass eingeschlossene Gase dem Verdichtungsprozess entgegenwirken.

Schritt 2: Beladen in das HIP-Gefäß

Der versiegelte Behälter wird dann in die Kammer einer Heiß-Isostatischen Presse gegeben. Dies ist ein spezielles Gerät, das für den sicheren Umgang mit extremen Temperaturen und Drücken ausgelegt ist.

Schritt 3: Druckbeaufschlagung und Erhitzung

Das HIP-Gefäß wird versiegelt, und ein inertes Gas, fast immer Argon, wird in die Kammer gepumpt, um den Druck zu erhöhen. Inertgas wird verwendet, weil es selbst bei hohen Temperaturen nicht chemisch mit dem zu verarbeitenden Material reagiert.

Gleichzeitig wird das Gefäß erhitzt. Die Kombination aus intensiver Hitze (bis zu 2000 °C) und extremem Druck (bis zu 300 MPa oder 45.000 psi) wird für eine festgelegte Dauer angewendet.

Schritt 4: Abkühlen und Druckentlastung

Nachdem das Material für eine ausreichende Dauer bei der Zieltremperatur und dem Zieldruck gehalten wurde, wird das System kontrolliert abgekühlt. Nach dem Abkühlen wird der Gasdruck sicher aus der Kammer abgelassen.

Das Endprodukt ist ein vollständig verdichtetes Teil. Die äußere Dose wird dann entfernt, typischerweise durch Bearbeitung oder chemisches Ätzen, wodurch das fertige Bauteil zum Vorschein kommt.

Die zugrunde liegenden Prinzipien

Die Wirksamkeit von HIP liegt in der Synergie seiner Kernkomponenten: Gas, Wärme und Druck. Jede spielt eine eigenständige und entscheidende Rolle.

Die Rolle des isostatischen Drucks

Der Begriff „isostatisch“ bedeutet, dass der Druck gleichmäßig und aus allen Richtungen gleichmäßig ausgeübt wird. Ein Gas ist das perfekte Medium dafür, da es sich jeder Form anpasst und auf jede Oberfläche des Bauteils gleichmäßigen Druck ausübt.

Diese Gleichmäßigkeit ist der Grund, warum HIP die Form des Teils nicht verzerrt, ein großer Vorteil gegenüber direktionalen Schmiede- oder Pressverfahren. Es macht das Teil lediglich kleiner und dichter.

Warum sowohl Hitze als auch Druck unerlässlich sind

Wärme dient dazu, das Material zu erweichen, wodurch es auf mikroskopischer Ebene plastischer und formbarer wird. Dies ermöglicht es dem Material, zu fließen und sich zu verformen.

Druck liefert die treibende Kraft, um alle internen Poren, Hohlräume oder Mikrorisse physisch zusammenzudrücken und zu verschweißen. Ohne die hohe Temperatur wäre der Druck allein nicht ausreichend, um das Material vollständig zu verdichten.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das Heiß-Isostatische Pressen ein spezialisiertes Verfahren mit spezifischen Überlegungen.

Hauptvorteil: Unübertroffene Materialintegrität

Der Hauptvorteil von HIP ist seine Fähigkeit, eine 100%ige theoretische Dichte zu erreichen. Diese Eliminierung der internen Porosität verbessert die mechanischen Eigenschaften wie Ermüdungslebensdauer, Zähigkeit und Konsistenz dramatisch, was für Hochleistungsanwendungen wie Luft- und Raumfahrtkomponenten oder medizinische Implantate entscheidend ist.

Hauptvorteil: Endkonturnahe Fertigung

Für die Pulvermetallurgie ermöglicht HIP die Herstellung komplexer, „endkonturnaher“ Teile. Dies minimiert den erforderlichen Endbearbeitungsaufwand, spart Zeit und reduziert den Abfall teurer fortschrittlicher Materialien.

Einschränkung: Kosten und Zykluszeit

HIP-Anlagen stellen eine erhebliche Kapitalinvestition dar, und der Prozess selbst kann von Anfang bis Ende mehrere Stunden dauern. Dies macht ihn teurer als herkömmliche Fertigungsmethoden und am besten geeignet für hochwertige Komponenten, bei denen die Leistung nicht verhandelbar ist.

Die richtige Wahl für Ihr Ziel treffen

Das Heiß-Isostatische Pressen ist keine Universallösung, aber ein unverzichtbares Werkzeug, um das höchste Maß an Materialqualität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Leistung liegt: HIP ist das definitive Verfahren zur Eliminierung interner Porosität in kritischen Guss- oder 3D-gedruckten Bauteilen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile aus fortschrittlichen Pulvern liegt: HIP ist eine außergewöhnliche Methode zur Konsolidierung von Pulvern zu vollständig dichten Bauteilen mit gleichmäßigen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer kritischer Teile liegt: Das Verfahren wird häufig verwendet, um interne Hohlräume zu heilen, die durch Ermüdung oder Kriechschäden in Bauteilen wie Industriegasturbinenschaufeln verursacht wurden.

Letztendlich bietet das Heiß-Isostatische Pressen eine leistungsstarke Methode, um Materialien an ihre absoluten theoretischen Grenzen zu bringen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Verkapselung | Pulver wird in einer „Dose“ unter Vakuum versiegelt | Entfernung von Gasen, um Widerstand gegen Verdichtung zu verhindern |

| 2. Beladung | Versiegelter Behälter wird in das HIP-Gefäß gegeben | Vorbereitung für Hochdruck- und Hochtemperaturbehandlung |

| 3. HIP-Zyklus | Inerter Gasdruck (bis zu 300 MPa) & Hitze (bis zu 2000 °C) angewendet | Kollabieren von Poren und gleichmäßige Verdichtung des Materials |

| 4. Entladung | Kontrolliertes Abkühlen und Druckentlastung | Sichere Entnahme des vollständig dichten Bauteils |

Müssen Sie maximale Dichte und Leistung für Ihre kritischen Komponenten erreichen? Der HIP-Prozess ist unerlässlich, um interne Porosität in Gussteilen, 3D-gedruckten Teilen und der Pulvermetallurgie zu eliminieren. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialverarbeitung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihnen helfen können, Materialien an ihre theoretischen Grenzen zu bringen.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen