Im Kern ist das Sintern von Keramik ein thermischer Hochtemperaturprozess, der ein verdichtetes Keramikpulver in ein festes, dichtes Objekt umwandelt. Dies wird erreicht, indem das Material auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird, was dazu führt, dass die einzelnen Partikel durch atomare Diffusion miteinander verschmelzen, wodurch die Festigkeit, Härte und Stabilität des Materials dramatisch erhöht werden.

Beim Sintern geht es nicht nur darum, ein Material zu erhitzen. Es ist ein präziser Ingenieurschritt, der kontrollierte Wärme und manchmal Druck nutzt, um die Diffusion auf atomarer Ebene auszulösen und die Hohlräume zwischen den Pulverpartikeln zu beseitigen, um eine dichte, hochleistungsfähige polykristalline Keramik zu erzeugen.

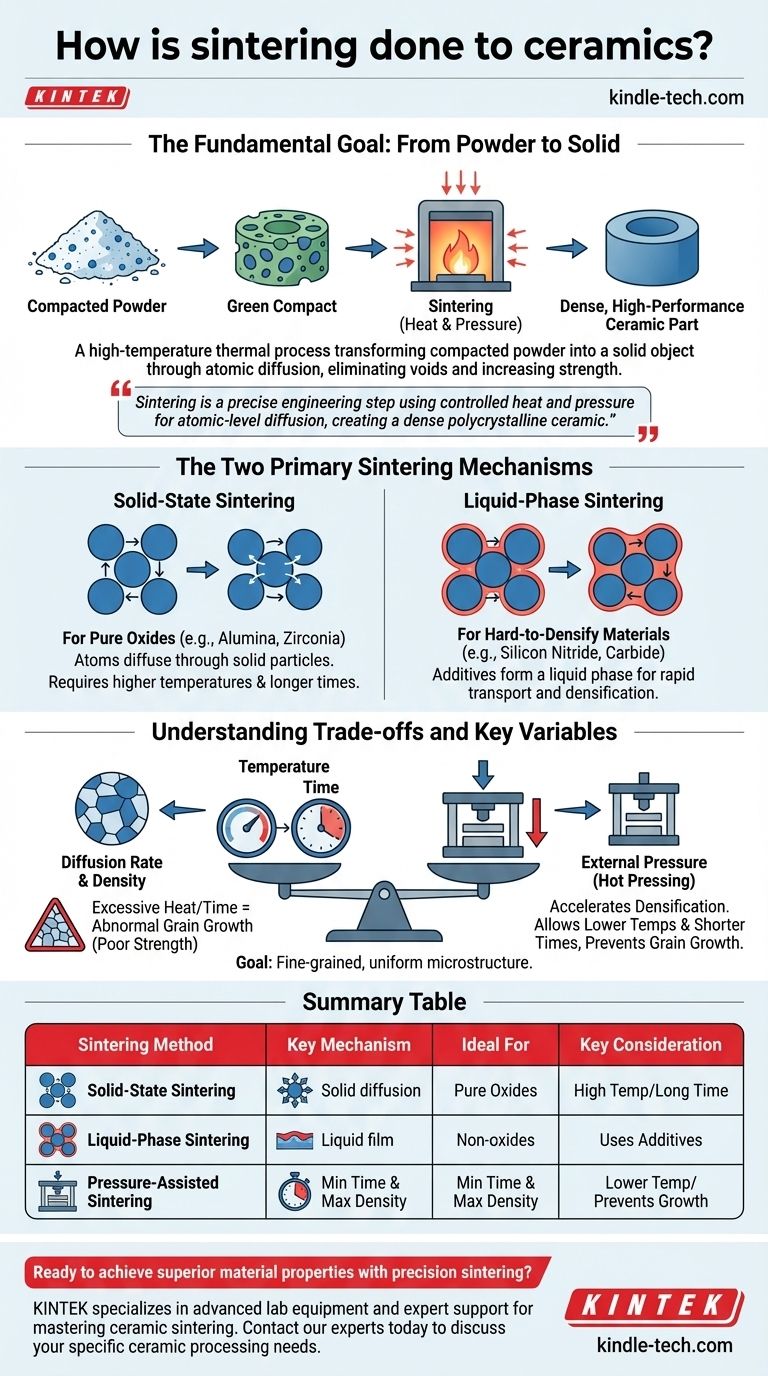

Das grundlegende Ziel: Vom Pulver zum Festkörper

Was das Sintern bewirkt

Das Sintern ist der kritische Herstellungsschritt, der ein sprödes, poröses „Grünteil“, das aus gepresstem Pulver besteht, in eine robuste, dichte Keramikkomponente umwandelt.

Der primäre Mechanismus ist der Massentransport, bei dem Atome von Bereichen hoher Spannung (den Kontaktpunkten zwischen den Partikeln) in Bereiche niedriger Spannung (die Poren oder Hohlräume) wandern. Dieser Prozess schließt die Poren allmählich und verbindet die Partikel zu einer festen Masse.

Der Ausgangspunkt: Der „Grünling“

Der Prozess beginnt mit einem „Grünling“, einem Keramikpulver, das in die gewünschte Form gepresst oder geformt wurde.

Die anfängliche Porosität dieses Grünlings ist ein kritischer Faktor. Ein dichter gepackter Anfangszustand führt typischerweise zu einem dichteren Endprodukt mit kürzerer erforderlicher Sinterzeit und niedrigerer Temperatur.

Die zwei primären Sintermechanismen

Die Wahl der Sintermethode hängt stark von der Art der verarbeiteten Keramik ab. Die beiden Hauptwege sind das Sintern im Festkörper und das Sintern in der Flüssigphase.

Festkörpersintern: Für reine Oxide

Diese Methode wird für Materialien wie Aluminiumoxid und Zirkoniumdioxid verwendet. Beim Festkörpersintern diffundieren Atome vollständig durch die festen Partikel.

Da die Diffusion durch einen Festkörper ein relativ langsamer Prozess ist, erfordert diese Methode typischerweise höhere Temperaturen und längere Sinterzeiten, um eine vollständige Verdichtung zu erreichen.

Flüssigphasensintern: Für schwer zu verdichtende Materialien

Dieser Ansatz ist notwendig für Keramiken, die durch Festkörperdiffusion nur schwer zu sintern sind, wie z. B. Siliziumnitrid und Siliziumkarbid.

Bei diesem Verfahren werden bestimmte Additive mit dem Keramikpulver vermischt. Bei der Sintertemperatur schmelzen diese Additive und bilden einen dünnen Flüssigkeitsfilm um die Keramikpartikel. Diese flüssige Phase wirkt als schnelles Transportmedium, das es den Partikeln ermöglicht, sich schnell aufgrund von Kapillarkräften neu anzuordnen und zu verdichten.

Verständnis der Kompromisse und Schlüsselvariablen

Erfolgreiches Sintern hängt von der präzisen Steuerung mehrerer miteinander verbundener Parameter ab. Ein unsachgemäßer Umgang mit diesen Variablen kann zu einer Komponente mit schlechten mechanischen Eigenschaften führen.

Die entscheidende Rolle von Temperatur und Zeit

Temperatur und Zeit sind die primären Stellschrauben zur Steuerung des Sinterprozesses. Höhere Temperaturen und längere Dauer erhöhen die Diffusionsrate, was zu einer größeren Dichte führt.

Übermäßige Hitze oder Zeit können jedoch zu abnormem Kornwachstum führen, bei dem einige Kristalle viel größer werden als andere. Dies erzeugt eine inhomogene Mikrostruktur, die die mechanische Festigkeit des Materials stark beeinträchtigen kann.

Der Einfluss von äußerem Druck

Das Anlegen von äußerem Druck während des Erhitzens, bekannt als druckunterstütztes Sintern oder Heißpressen, kann das Ergebnis erheblich verbessern.

Druck beschleunigt die Verdichtung, indem er Partikel mechanisch zusammendrückt, was hilft, Poren effektiver zu schließen. Dies ermöglicht den Einsatz von niedrigeren Sintertemperaturen und kürzeren Prozesszeiten, was wiederum hilft, unerwünschtes Kornwachstum zu verhindern.

Endeigenschaften hängen von der Mikrostruktur ab

Letztendlich besteht das Ziel darin, eine feinkörnige, gleichmäßige Mikrostruktur mit minimaler Porosität zu erzeugen. Die mechanische Festigkeit, Härte, thermische Stabilität und die optischen Eigenschaften der fertigen Keramik sind direkte Funktionen dieser gesinterten Mikrostruktur.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Sinterstrategie wird durch das Material, mit dem Sie arbeiten, und Ihre Leistungsziele bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reiner Oxidkeramiken (wie Aluminiumoxid oder Zirkoniumdioxid) liegt: Sie werden sich auf das Festkörpersintern verlassen, das eine präzise Kontrolle über hohe Temperaturen und lange Dauer erfordert, um die volle Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Nichtoxidkeramiken (wie Siliziumkarbid) liegt: Sie benötigen das Flüssigphasensintern unter Verwendung sorgfältig ausgewählter Additive, um die Verdichtung bei handhabbaren Temperaturen zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Prozesszeit und der Maximierung der Enddichte liegt: Sie sollten eine druckunterstützte Sintertechnik in Betracht ziehen, um den Porenschluss zu beschleunigen und unerwünschtes Kornwachstum zu begrenzen.

Die Beherrschung der Sintervariablen ist das, was einen einfachen Keramikpulver in einen hochleistungsfähigen technischen Werkstoff verwandelt.

Zusammenfassungstabelle:

| Sintermethode | Schlüsselmechanismus | Ideal für | Wichtige Überlegung |

|---|---|---|---|

| Festkörpersintern | Atomare Diffusion durch feste Partikel | Reine Oxide (z. B. Aluminiumoxid, Zirkoniumdioxid) | Erfordert hohe Temperaturen & lange Zeiten |

| Flüssigphasensintern | Schneller Transport über einen Flüssigkeitsfilm | Nichtoxide (z. B. Siliziumnitrid, Karbid) | Verwendet Additive zur Bildung einer Flüssigphase |

| Druckunterstütztes Sintern | Kombiniert Wärme mit äußerem Druck | Minimierung der Prozesszeit & Maximierung der Dichte | Niedrigere Temperaturen, verhindert Kornwachstum |

Bereit, mit Präzisionssinterung überlegene Materialeigenschaften zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die erforderlich sind, um den keramischen Sinterprozess zu meistern. Ob Sie neue Materialien entwickeln oder bestehende Protokolle optimieren, unsere Lösungen helfen Ihnen, kritische Variablen wie Temperatur und Druck zu kontrollieren, um die dichten, hochleistungsfähigen Keramiken zu erzielen, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihrer Keramikverarbeitung im Labor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist der Zweck der Muffelofen? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Welchen Temperaturbereich hat ein Muffelofen? Von 1100°C bis 1800°C basierend auf Heizelementen

- Warum muss ein Muffelofen mit einem verschlossenen Tiegel kombiniert werden? Genaue Analyse des flüchtigen Materials von Biomasse erklärt

- Welches Metall wird am häufigsten für das Schmieden verwendet? Beginnen Sie mit Baustahl für Schmiedeerfolge

- Wie heiß kann Metall werden? Von Schmelzpunkten bis zu Plasmatemperaturen