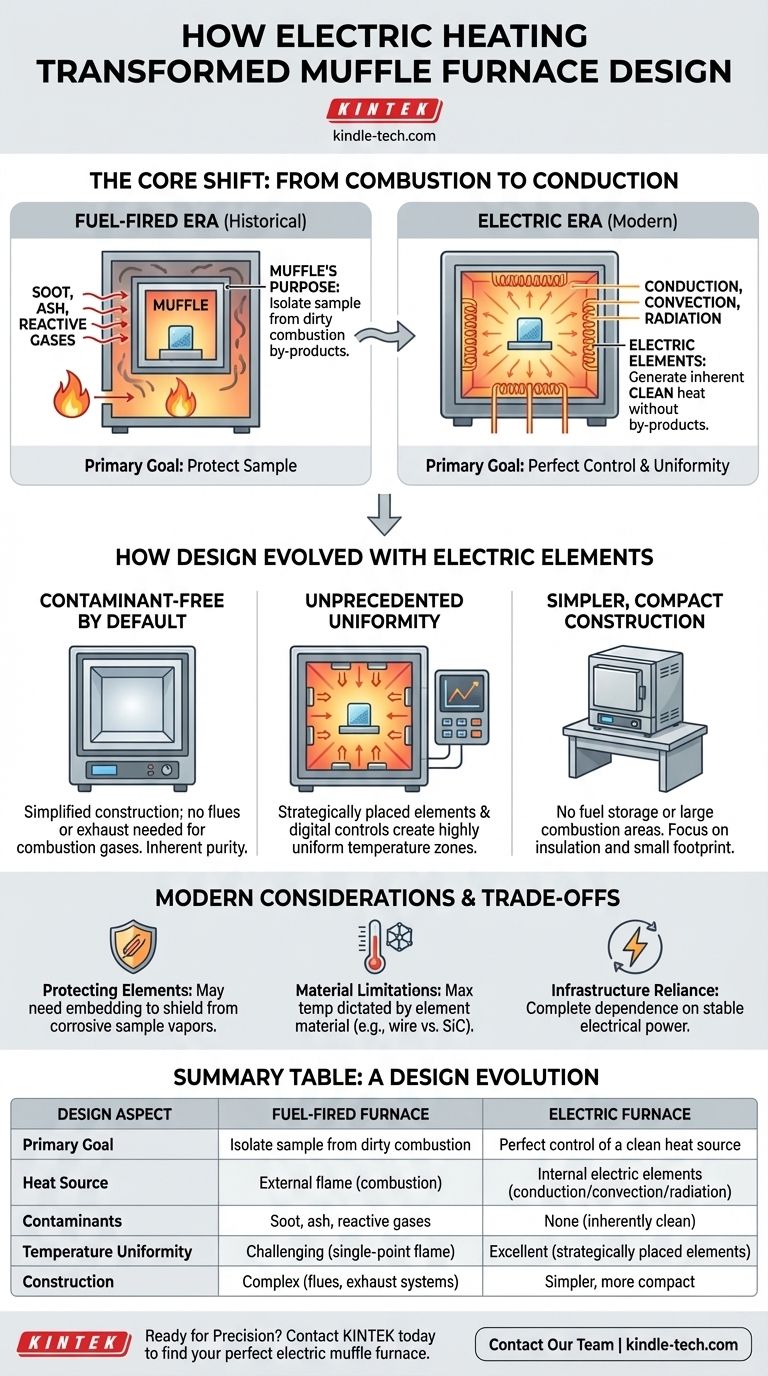

Mit dem Aufkommen der elektrischen Beheizung verlagerte sich der Kernzweck des Muffelofendesigns von der Isolierung einer Probe von einer schmutzigen Wärmequelle zur Perfektionierung der Kontrolle einer sauberen Wärmequelle. Die Einführung von Hochtemperatur-Elektroheizelementen in den 1950er Jahren machte Verbrennungsprodukte zu einem Nicht-Problem, wodurch sich das Ofendesign vollständig auf die Erzielung einer überlegenen Temperaturgleichmäßigkeit und einer makellosen Heizumgebung konzentrieren konnte.

Während ältere brennstoffbefeuerte Muffelöfen um die komplexe Herausforderung der Isolierung einer Probe von der Verbrennung herum konstruiert wurden, machte der Übergang zur elektrischen Beheizung die Wärmequelle selbst sauber. Diese entscheidende Veränderung vereinfachte den Ofenbau und ermöglichte die Weiterentwicklung des Designs, wobei Präzision, Kontrolle und Reinheit über alles andere gestellt wurden.

Der Kernwandel: Von Verbrennung zu Wärmeleitung

Um die Bedeutung der Veränderung zu verstehen, muss man zunächst das grundlegende Problem begreifen, das frühe Muffelöfen lösen sollten.

Die Herausforderung der brennstoffbefeuerten Wärme

Historisch gesehen bedeutete das Erreichen hoher Temperaturen die Verbrennung einer Brennstoffquelle wie Kohle, Gas oder Öl. Dieser Verbrennungsprozess ist von Natur aus "schmutzig" und erzeugt Nebenprodukte wie Ruß, Asche und reaktive Gase.

Diese Verunreinigungen konnten leicht mit dem erhitzten Material reagieren oder sich darauf ablagern, was Experimente ruinierte, chemische Zusammensetzungen veränderte und die Integrität des Endprodukts beeinträchtigte.

Der ursprüngliche Zweck des "Muffels"

Die Lösung war der "Muffel" – eine versiegelte Innenkammer aus feuerfestem Material. Die Probe wurde in diesen Muffel gelegt, der dann von außen durch die Flamme beheizt wurde.

Dieses Design mit Kammer in der Kammer fungierte als physische Barriere. Es schützte die Probe vor dem direkten Einfluss der Flamme und ihrer Verunreinigungen und sorgte für einen sauberen Heizprozess. Die primäre Designherausforderung bestand darin, diese Trennung effektiv zu managen.

Die elektrische Revolution

Die Entwicklung stabiler Hochtemperatur-Elektroheizelemente (wie die aus Elektrodraht, Siliziumkarbid oder Siliziummolybdän) veränderte alles.

Elektrische Öfen erzeugen Wärme durch Wärmeleitung, Konvektion und Strahlung. Entscheidend ist, dass keiner dieser Prozesse eine Verbrennung beinhaltet, was bedeutet, dass keine chemischen Nebenprodukte entstehen. Die Wärmequelle wurde grundlegend sauber.

Wie elektrische Elemente das Ofendesign neu definierten

Mit einer sauberen Wärmequelle wurde der ursprüngliche Grund für den Muffel – die Isolierung der Probe von Brennstoffnebenprodukten – obsolet. Dies ermöglichte es den Ingenieuren, das Ofendesign vollständig zu überdenken und es für neue Ziele zu optimieren.

Ein standardmäßig kontaminationsfreies Umfeld

In einem Elektroofen ist die gesamte Kammer von Natur aus frei von Verbrennungskontaminationen. Dies vereinfacht die Konstruktion, da komplexe Rauchgasanlagen und Abgassysteme zur Handhabung von Verbrennungsgasen nicht mehr erforderlich sind. Der Fokus verschiebt sich von der Isolierung zur Eindämmung.

Beispiellose Temperaturgleichmäßigkeit

Elektrische Elemente können strategisch im Inneren der Ofenkammer platziert werden. Dies ermöglicht eine weitaus gleichmäßigere Wärmeverteilung als eine Flammenquelle mit einem einzigen Punkt.

Das Ergebnis ist eine hochgradig gleichmäßige Temperaturzone, die für Prozesse entscheidend ist, die extreme Präzision und Wiederholbarkeit erfordern. Digitale Regler können die Leistung dieser Elemente mit unglaublicher Genauigkeit steuern.

Einfachere, kompaktere Konstruktion

Der Wegfall von Brennstofflagerung, -leitungen und großen Verbrennungsbereichen ermöglicht es, dass elektrische Muffelöfen deutlich kompakter sind.

Ihr Design kann sich auf die Maximierung der Isolationsdicke und die Minimierung des physischen Platzbedarfs konzentrieren, was sie ideal für Labor- und Werkstattumgebungen macht, in denen Platz Mangelware ist.

Häufige Fallstricke und moderne Überlegungen

Während die elektrische Beheizung das Kontaminationsproblem löste, führte sie zu einer neuen Reihe von Designüberlegungen, die wichtig zu verstehen sind.

Schutz der Elemente, nicht nur der Probe

Im Gegensatz zum ursprünglichen Designproblem müssen nun manchmal die Heizelemente selbst vor der Probe geschützt werden.

Bestimmte Prozesse setzen korrosive Dämpfe oder Gase frei, die die elektrischen Elemente im Laufe der Zeit abbauen können. Aus diesem Grund sind in vielen modernen Öfen die Elemente in die feuerfeste Isolierung eingebettet, um sie zu schützen und ihre Lebensdauer zu verlängern.

Material- und Temperaturbeschränkungen

Die maximal erreichbare Temperatur eines Elektroofens wird durch das Material seiner Heizelemente bestimmt. Standard-Drahtelemente haben niedrigere Grenzwerte, während Siliziumkarbid- oder Molybdändisilizid-Elemente viel höhere Temperaturen erreichen können, aber zu höheren Kosten.

Die Wahl des Elements ist daher eine kritische Designentscheidung, die direkt mit der beabsichtigten Anwendung und dem Preis des Ofens verbunden ist.

Abhängigkeit von der elektrischen Infrastruktur

Der offensichtlichste Kompromiss ist die vollständige Abhängigkeit von einer stabilen und ausreichenden Stromversorgung. Im Gegensatz zu brennstoffbefeuerten Alternativen ist die Leistung eines Elektroofens direkt an die Qualität seiner Stromversorgung gebunden.

Die richtige Wahl für Ihr Ziel treffen

Die Designentwicklung des Muffelofens übersetzt sich direkt in spezifische Vorteile für moderne Anwendungen. Bei der Auswahl eines Ofens sollte Ihr primäres Ziel Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -analyse liegt: Ein Elektroofen ist die einzige Wahl, da seine inhärent kontaminationsfreie Umgebung sicherstellt, dass die Ergebnisse nicht durch Verbrennungsnebenprodukte verfälscht werden.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Präzision liegt: Die überlegene Temperaturkontrolle und Gleichmäßigkeit eines elektrischen Designs sind für konsistente Ergebnisse bei Anwendungen wie Wärmebehandlung oder Materialforschung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und Sicherheit liegt: Elektroöfen bieten eine einfachere Integration mit programmierbaren digitalen Steuerungen und eliminieren die Risiken und die Infrastruktur im Zusammenhang mit brennbaren Brennstoffen.

Das Verständnis dieser Entwicklung vom Management der Verbrennung zur Beherrschung der Kontrolle ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Konstruktionsaspekt | Brennstoffbef Heuerter Ofen | Elektroofen |

|---|---|---|

| Hauptziel | Probe von schmutziger Verbrennung isolieren | Perfekte Kontrolle einer sauberen Wärmequelle |

| Wärmequelle | Externe Flamme (Verbrennung) | Interne elektrische Elemente (Wärmeleitung/Konvektion/Strahlung) |

| Verunreinigungen | Ruß, Asche, reaktive Gase | Keine (von Natur aus sauber) |

| Temperaturgleichmäßigkeit | Herausfordernd (Flamme mit einem Punkt) | Ausgezeichnet (strategisch platzierte Elemente) |

| Konstruktion | Komplex (Rauchgasanlagen, Abgassysteme) | Einfacher, kompakter |

Sind Sie bereit, die Präzision moderner elektrischer Muffelöfen in Ihrem Labor zu nutzen?

KINTEK ist auf Hochleistungs-Laborgeräte spezialisiert, darunter eine Reihe von elektrischen Muffelöfen, die für überlegene Temperaturkontrolle und kontaminationsfreie Beheizung entwickelt wurden. Ob Ihre Arbeit Materialreinheit, Prozesswiederholbarkeit oder betriebliche Einfachheit erfordert, unsere Experten helfen Ihnen bei der Auswahl des perfekten Ofens für Ihre Anwendung.

Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Sintern im festen Zustand und Sintern im flüssigen Zustand? Wählen Sie die richtige Methode für Ihre Materialien

- Was ist die Funktion eines Hochtemperatur-Aschenofens? Wesentliche Einblicke für die Analyse von verkohlten Festbrennstoffen

- Was ist der Zustand eines Muffelofens? Saubere, kontrollierte Wärme für Ihr Labor gewährleisten

- Warum muss nach der Diffusionsverchromung ein Hochtemperatur-Ofen verwendet werden? Wiederherstellung von Kernfestigkeit und Plastizität

- Welche Funktion erfüllt ein Hochtemperatur-Glühofen bei der Herstellung von Cd2SnO4? Erzielung überlegener Zielreinheit

- Kann die Kalzinierung in einem Muffelofen durchgeführt werden? Ja, für eine präzise Erhitzung in Luftatmosphäre.

- Was ist der Zweck eines Hochtemperatur-Muffelofens bei der Schlammanalyse? Präzise anorganische Isolierung erreichen

- Wie verbessert ein Präzisionswärmebehandlungs-Ofen die Materialeigenschaften für die Legierung 718? Erreichen Sie Festigkeit nach Luft- und Raumfahrtstandard