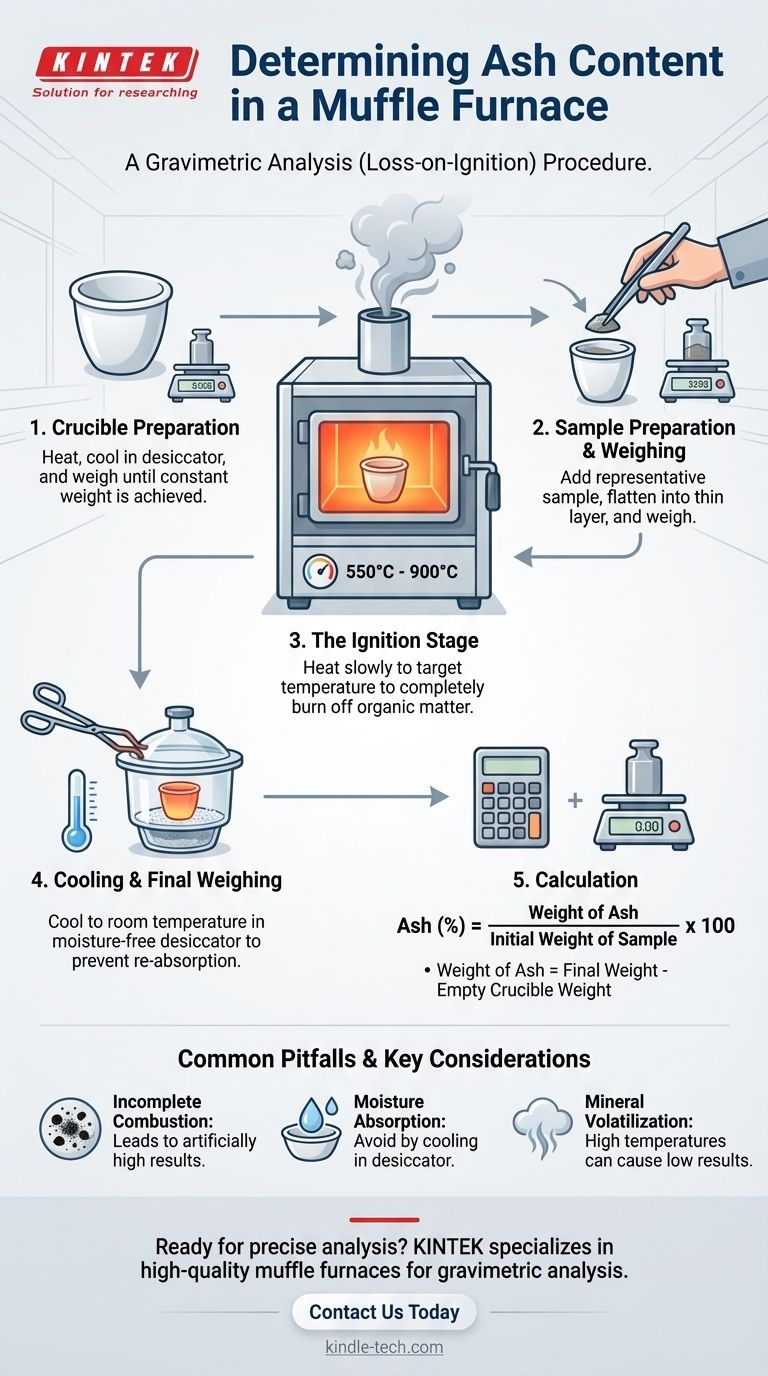

Kurz gesagt: Die Bestimmung des Aschegehalts umfasst das Wiegen einer Probe, das Erhitzen dieser Probe in einem Muffelofen auf eine hohe Temperatur, um alle organischen Bestandteile vollständig zu verbrennen, und das anschließende Wiegen des verbleibenden anorganischen Rückstands. Dieser einfache „Glühverlust“-Prozess ist eine grundlegende Methode zur Quantifizierung des nicht brennbaren mineralischen Gehalts eines Materials.

Das Kernprinzip ist die gravimetrische Analyse: Durch sorgfältige Messung der während der Hochtemperaturverbrennung verlorenen Masse kann der Prozentsatz des verbleibenden anorganischen, nicht brennbaren Materials (Asche) präzise berechnet werden. Die Genauigkeit hängt von der vollständigen Verbrennung und der Vermeidung von Feuchtigkeitskontamination während des Abkühlens ab.

Das Prinzip: Was ist Asche?

Die Analyse des Aschegehalts basiert auf einem einfachen Konzept, das als thermogravimetrische Analyse oder einfacher als „Glühverlust“ bekannt ist.

Definition von „Asche“

Asche ist der anorganische Rückstand, der verbleibt, nachdem eine Probe vollständig verbrannt wurde. Sie besteht aus mineralischen Bestandteilen wie Oxiden, Silikaten und Phosphaten, die bei den in der Analyse verwendeten hohen Temperaturen nicht verbrennen.

Der Verbrennungsprozess

Wenn eine Probe in einem Muffelofen erhitzt wird, typischerweise auf Temperaturen zwischen 550 °C und 900 °C, reagieren alle organischen Bestandteile (kohlenstoffbasierte Verbindungen) mit Sauerstoff und werden in gasförmige Produkte wie Kohlendioxid und Wasserdampf umgewandelt. Diese Gase werden abgeführt, sodass nur die stabilen, anorganischen Mineralien zurückbleiben.

Das Schritt-für-Schritt-Verfahren zur Veraschung

Eine zuverlässige Bestimmung des Aschegehalts folgt einem präzisen und wiederholbaren Verfahren. Jeder Schritt dient dazu, Variablen zu eliminieren und eine genaue Endmessung zu gewährleisten.

1. Tiegelvorbereitung

Bevor Ihre Probe eingebracht wird, muss der Behälter selbst vorbereitet werden. Ein leerer Porzellan- oder Platintiegel wird etwa eine Stunde lang bei der Prüftemperatur (z. B. 900 °C) im Muffelofen erhitzt.

Anschließend wird er mit einer Tiegelzange herausgenommen, in einen Exsikkator gestellt, um auf Raumtemperatur abzukühlen, und präzise gewogen. Dieser Vorgang wird wiederholt, bis der Tiegel ein konstantes Gewicht erreicht, wodurch sichergestellt wird, dass jegliche Feuchtigkeit oder Rückstände entfernt wurden.

2. Probenvorbereitung und anfängliches Wiegen

Ein repräsentativer Teil des Materials wird in den vorgewogenen Tiegel gegeben. Bei Feststoffen wie Polymeren oder Gummi sollte die Probe zu einer dünnen Schicht abgeflacht werden. Dies maximiert die Oberfläche und gewährleistet eine gleichmäßige, vollständige Verbrennung.

Anschließend wird der Tiegel mit der Probe erneut gewogen. Das anfängliche Probengewicht wird durch Subtraktion des konstanten Gewichts des leeren Tiegels berechnet.

3. Die Zündungsphase

Der Tiegel mit der Probe wird in den kühlen oder leicht vorgewärmten Muffelofen gestellt. Der Ofen wird dann so programmiert, dass er langsam auf die Zieltemperatur ansteigt, um zu verhindern, dass die Probe verspritzt und Masse verliert.

Die Probe wird bei dieser Höchsttemperatur (z. B. 900 °C) mehrere Stunden lang „verascht“, bis das gesamte schwarze, kohlenstoffhaltige Material verschwunden ist und eine hellfarbige Asche zurückbleibt.

4. Abkühlen und Endwiegen

Mithilfe einer langen Tiegelzange und unter Tragen hitzebeständiger Handschuhe wird der heiße Tiegel vorsichtig aus dem Ofen genommen und sofort in einen Exsikkator gestellt.

Ein Exsikkator ist ein versiegelter Behälter mit einem Trockenmittel, der eine feuchtigkeitsfreie Umgebung bietet. Dies ist entscheidend, da heiße Asche hygroskopisch ist und beim Abkühlen Feuchtigkeit aus der Luft aufnimmt, was ihr Gewicht künstlich erhöht.

Sobald der Tiegel vollständig auf Raumtemperatur abgekühlt ist, wird er ein letztes Mal gewogen.

5. Berechnung

Der Ascheprozentsatz wird mit einer einfachen Formel berechnet:

Asche (%) = (Gewicht der Asche / Anfangsgewicht der Probe) x 100

Wobei:

- Gewicht der Asche = (Gewicht von Tiegel + Asche) - (Gewicht des leeren Tiegels)

- Anfangsgewicht der Probe = (Gewicht von Tiegel + Probe) - (Gewicht des leeren Tiegels)

Häufige Fallstricke und wichtige Überlegungen

Obwohl das Verfahren einfach ist, können mehrere Faktoren die Genauigkeit Ihrer Ergebnisse beeinträchtigen. Die Kenntnis dieser Probleme ist das Kennzeichen eines erfahrenen Technikers.

Unvollständige Verbrennung

Wenn die Probe zu dick ist oder die Veraschungszeit zu kurz ist, wird möglicherweise nicht alles organische Material vollständig verbrannt. Dies hinterlässt Kohlenstoffrückstände (sichtbar als schwarze Sprenkel), die mit der Asche vermischt sind, was zu einem künstlich hohen Aschegehalt führt.

Feuchtigkeitsaufnahme

Das Versäumnis, beim Abkühlen einen Exsikkator zu verwenden, ist der häufigste Fehler. Ein warmer Tiegel erzeugt Konvektionsströme, und die Asche selbst zieht leicht Feuchtigkeit aus der Luft, was das Endgewicht nach oben verzerrt. Immer im Exsikkator auf Umgebungstemperatur abkühlen.

Verflüchtigung von Mineralien

Einige anorganische Salze können bei sehr hohen Temperaturen flüchtig werden und verdampfen. Wenn die Veraschungstemperatur für die spezifischen Mineralien in Ihrer Probe zu hoch ist, können Sie einen Teil der Asche verlieren, was zu einem künstlich niedrigen Ergebnis führt. Deshalb geben standardisierte Verfahren (wie ASTM) für verschiedene Materialien präzise Temperaturen vor.

Sicherheit und Pflege der Ausrüstung

Heiße Tiegel immer mit einer Tiegelzange handhaben und geeignete persönliche Schutzausrüstung (PSA) tragen, einschließlich hitzebeständiger Handschuhe und Schutzbrille. Nach Abschluss der Analyse sicherstellen, dass die Stromversorgung des Ofens ausgeschaltet und die Geräte gemäß den Herstellerangaben gewartet werden.

Anwendung auf Ihr Ziel

Ihr spezifisches Ziel bestimmt, welche Teile des Prozesses betont werden müssen.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle liegt: Konsistenz ist von größter Bedeutung. Befolgen Sie strikt ein validiertes Standardarbeitsverfahren (SOP) und achten Sie genau darauf, ein konstantes Tiegelgewicht zu erreichen und für jeden Test identische Veraschungszeiten und -temperaturen zu verwenden.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung oder F&E liegt: Das Verständnis der Grenzen der Methode ist der Schlüssel. Beachten Sie, dass die Ergebnisse den gesamten anorganischen Füllstoff und nicht dessen spezifische Zusammensetzung darstellen, und berücksichtigen Sie die Möglichkeit der Mineralverflüchtigung bei Ihrer gewählten Temperatur.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung oder der Fehleranalyse liegt: Achten Sie auf Abweichungen vom erwarteten Aschegehalt. Ein ungewöhnlich hoher Wert könnte auf unvollständige Verbrennung oder Kontamination hindeuten, während ein niedriger Wert auf eine falsche Materialformulierung hinweisen könnte.

Durch die Beherrschung dieses Verfahrens erhalten Sie ein klares und zuverlässiges Fenster in die grundlegende Zusammensetzung Ihres Materials.

Zusammenfassungstabelle:

| Wichtiger Schritt | Zweck | Kritische Überlegung |

|---|---|---|

| Tiegelvorbereitung | Konstantes Gewicht erreichen | Vorheizen, um Feuchtigkeit und Rückstände zu entfernen |

| Probengewicht | Anfangsmassenmessung | Probe für gleichmäßige Verbrennung abflachen |

| Zündung | Organische Substanz verbrennen | Temperaturanstieg kontrollieren, um Verspritzen zu verhindern |

| Abkühlen | Feuchtigkeitsaufnahme verhindern | Exsikkator für hygroskopische Asche verwenden |

| Endwiegen | Ascheprozentsatz berechnen | Vollständiges Abkühlen auf Raumtemperatur sicherstellen |

Bereit für eine präzise Aschegehaltsanalyse in Ihrem Labor?

KINTEK ist spezialisiert auf hochwertige Muffelöfen und Laborgeräte, die für die genaue gravimetrische Analyse entwickelt wurden. Unsere Lösungen gewährleisten eine vollständige Verbrennung, gleichmäßige Erwärmung und zuverlässige Ergebnisse für Ihre Qualitätskontroll-, F&E- oder Materialcharakterisierungsanforderungen.

Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden und Ihre analytischen Fähigkeiten zu verbessern.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist die Schmelztemperatur von Keramik höher als die der meisten Metalle? Die Festigkeit der Atombindung entschlüsselt

- Welche Materialien werden in einem Muffelofen verwendet? Ein Leitfaden für langlebige Konstruktion & optimale Leistung

- Warum Keramiken hohen Temperaturen standhalten können? Entdecken Sie die Geheimnisse der Atomstruktur

- Was ist die Temperaturgrenze eines Muffelofens? Ein Leitfaden zur Auswahl des richtigen Modells

- Verändert Gießen die Materialeigenschaften? Verstehen Sie den mikrostrukturellen Einfluss auf die Leistung