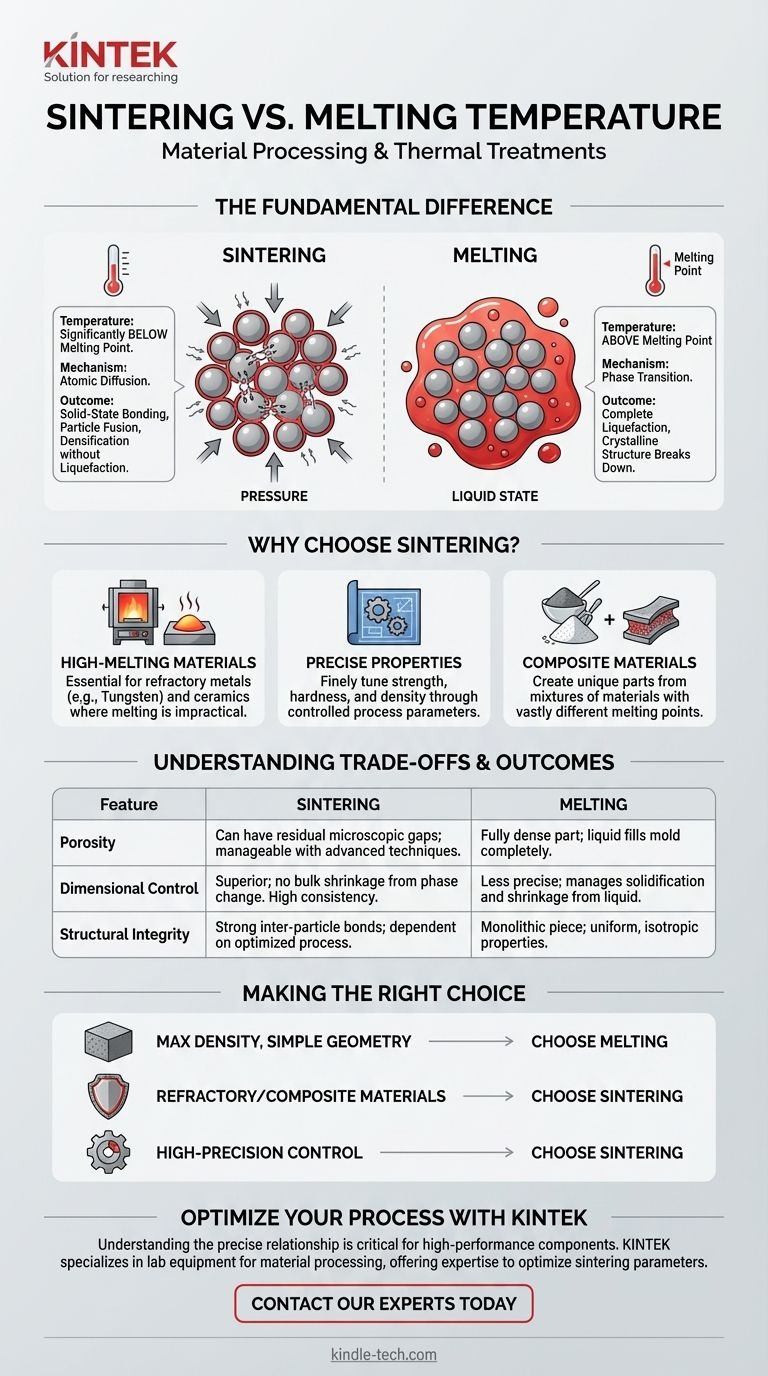

In der Materialverarbeitung wird die Sintertemperatur absichtlich auf einen Punkt eingestellt, der deutlich unterhalb der Schmelztemperatur des Materials liegt. Sintern ist eine thermische Behandlung, die Wärme und oft Druck nutzt, um Partikel miteinander zu verbinden, wodurch sie schmelzen und verdichten, ohne jemals einen flüssigen Zustand zu erreichen. Dies unterscheidet sich grundlegend vom Schmelzen, bei dem ein Material über seinen Schmelzpunkt erhitzt werden muss, um einen vollständigen Phasenübergang von fest zu flüssig einzuleiten.

Der Kernunterschied liegt im Mechanismus: Sintern beruht auf der Atomdiffusion über Partikelgrenzen hinweg, um eine Festkörperbindung zu erzeugen, während Schmelzen allein auf thermischer Energie beruht, um die Kristallstruktur aufzubrechen und eine Flüssigkeit zu erzeugen. Die Sintertemperatur ist daher eine sorgfältig kontrollierte Variable, die die Diffusion aktiviert, ohne eine Verflüssigung zu verursachen.

Das Prinzip: Atomdiffusion vs. Zustandsänderung

Um die Beziehung zwischen diesen Temperaturen zu verstehen, muss man zunächst die unterschiedlichen physikalischen Prozesse verstehen, die am Werk sind. Es handelt sich nicht um Variationen desselben Prozesses; es sind völlig unterschiedliche Methoden zur Konsolidierung von Material.

Wie Schmelzen funktioniert

Schmelzen ist ein Phasenübergang. Wenn Sie ein Material auf seinen Schmelzpunkt erhitzen, führen Sie genügend thermische Energie zu, um die Kräfte zu überwinden, die seine Atome in einem festen Kristallgitter halten. Die Struktur bricht zusammen und das Material fließt als Flüssigkeit. Dieser Prozess wird ausschließlich durch Wärme angetrieben.

Wie Sintern funktioniert

Sintern arbeitet unterhalb des Schmelzpunktes. Die zugeführte Wärme regt die Atome an, aber nicht genug, um die gesamte Struktur aufzubrechen. Stattdessen ermöglicht sie den Atomen, sich zu bewegen und über die Grenzen benachbarter Partikel zu diffundieren. Diese atomare Bewegung reduziert die Oberfläche und die Poren zwischen den Partikeln, wodurch sie zu einer festen, zusammenhängenden Masse verschmelzen.

Die entscheidende Rolle der Temperatur beim Sintern

Die Sintertemperatur ist ein präzise kontrollierter Parameter. Sie muss hoch genug sein, um eine signifikante Atommobilität und Diffusion zuzulassen, aber sicher unterhalb des Schmelzpunktes bleiben, um eine Verflüssigung zu verhindern.

Das Anlegen von Druck während des Prozesses zwingt die Partikel in engen Kontakt, was den Diffusionsprozess dramatisch unterstützt und das Sintern sogar bei niedrigeren Temperaturen ermöglichen kann.

Warum Sintern dem Schmelzen vorziehen?

Die Entscheidung für das Sintern anstelle des Schmelzens ist eine strategische, die von Materialbeschränkungen und den gewünschten Endeigenschaften abhängt.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Das Sintern ist unerlässlich für die Herstellung von Teilen aus hochschmelzenden Metallen (wie Wolfram) und Keramiken. Ihre Schmelzpunkte sind so hoch, dass das Schmelzen und Gießen oft unpraktisch, unwirtschaftlich oder technologisch nicht durchführbar ist. Das Sintern bietet einen gangbaren Weg, feste Komponenten bei niedrigeren Temperaturen herzustellen.

Erzielen präziser Materialeigenschaften

Da beim Sintern keine vollständige flüssige Phase beteiligt ist, bietet es eine größere Kontrolle über das Endprodukt. Ingenieure können den Prozess fein abstimmen, um Eigenschaften wie Festigkeit, Härte und Dichte zu steuern. Diese Kontrolle ist bei einem Gießprozess, bei dem die Erstarrung und Schrumpfung aus einem flüssigen Zustand gesteuert werden müssen, schwer zu erreichen.

Herstellung von Verbundwerkstoffen

Das Sintern ist einzigartig geeignet für die Herstellung von Teilen aus einer Mischung verschiedener Materialien, insbesondere wenn diese sehr unterschiedliche Schmelzpunkte haben oder sich nicht leicht legieren. Die Pulver können gemischt und dann gesintert werden, wobei sie sich im festen Zustand verbinden, um einen Verbundwerkstoff mit einzigartigen, gemischten Eigenschaften zu erzeugen.

Die Abwägungen verstehen

Die Wahl zwischen Sintern und Schmelzen erfordert eine nüchterne Betrachtung ihrer inhärenten Vorteile und Einschränkungen.

Porosität und Dichte

Schmelzen und Gießen ergeben ein vollständig dichtes Teil, da das flüssige Material den Hohlraum der Form vollständig ausfüllt. Das Sintern kann im Gegensatz dazu mikroskopisch kleine Lücken oder Porosität zwischen den ursprünglichen Partikeln hinterlassen. Obwohl fortschrittliche Sinterverfahren nahezu volle Dichte erreichen können, ist die Kontrolle der Porosität ein Schlüsselaspekt des Prozesses.

Maßhaltigkeit und Konsistenz

Das Sintern bietet oft eine überlegene Maßhaltigkeit. Das Material durchläuft nicht die Volumenkontraktion, die mit einem Flüssig-zu-Fest-Phasenübergang verbunden ist. Dies führt zu größerer Konsistenz und Kontrolle über die endgültigen Abmessungen der Komponente und reduziert den Bedarf an umfangreicher Nachbearbeitung.

Strukturelle Integrität

Ein korrekt gegossenes Teil ist ein monolithisches Stück mit gleichmäßigen, isotropen Eigenschaften. Die Festigkeit eines gesinterten Teils hängt von der Qualität der Bindungen ab, die zwischen den anfänglichen Partikeln gebildet wurden. Obwohl sehr stark, können diese Bindungen zwischen den Partikeln Fehlerstellen sein, wenn der Sinterprozess nicht optimiert wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Prozesses hängt vollständig von Ihren Materialbeschränkungen und den gewünschten Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und einfacher Geometrie liegt: Schmelzen und Gießen ist oft der direkteste Weg zu einem vollständig dichten, porenfreien Objekt aus einem einzigen Material.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochschmelzenden Materialien oder Verbundwerkstoffen liegt: Das Sintern ist die überlegene und oft einzig gangbare Herstellungsmethode.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Kontrolle der Endabmessungen und Mikrostruktur liegt: Das Sintern bietet eine granularere Kontrolle über Dichte, Porosität und Maßtoleranzen als das Gießen.

Letztendlich wählen Sie einen Prozess danach aus, ob Ihr Ziel darin besteht, Partikel präzise miteinander zu verbinden oder das Material vollständig aus einem flüssigen Zustand neu zu formen.

Zusammenfassungstabelle:

| Prozess | Temperatur im Verhältnis zum Schmelzpunkt | Hauptmechanismus | Wichtigstes Ergebnis |

|---|---|---|---|

| Sintern | Deutlich darunter | Atomdiffusion | Festkörperverbindung, kontrollierte Porosität |

| Schmelzen | Darüber | Phasenübergang (fest zu flüssig) | Vollständig dichtes, monolithisches Teil |

Müssen Sie den richtigen thermischen Prozess für Ihre Materialien auswählen?

Das Verständnis der genauen Beziehung zwischen Sinter- und Schmelztemperaturen ist entscheidend für die Entwicklung von Hochleistungskomponenten, insbesondere bei der Arbeit mit hochschmelzenden Metallen oder Keramikverbundwerkstoffen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Materialverarbeitung und bietet die Werkzeuge und das Fachwissen, um Sie bei der Optimierung Ihrer Sinterparameter für überlegene Festigkeit, Dichte und Maßhaltigkeit zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialsynthese verbessern und Ihre spezifischen Ziele hinsichtlich der Eigenschaften erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Temperatur ist für den Metallguss erforderlich? Perfekte Gussteile mit der richtigen Überhitzung erzielen

- Was bestimmt den Schmelzpunkt? Die Hierarchie der Kräfte von Ionenbindungen bis zu intermolekularen Anziehungskräften

- Welche Temperatur ist für die Kalzinierung erforderlich? Beherrschen Sie die materialspezifische thermische Zersetzung

- Was passiert nach der Kalzinierung? Ein Leitfaden zur Materialtransformation und den nächsten Schritten

- Was ist die Toleranz eines Muffelofens? Ein Leitfaden zu Temperaturgenauigkeit & Gleichmäßigkeit