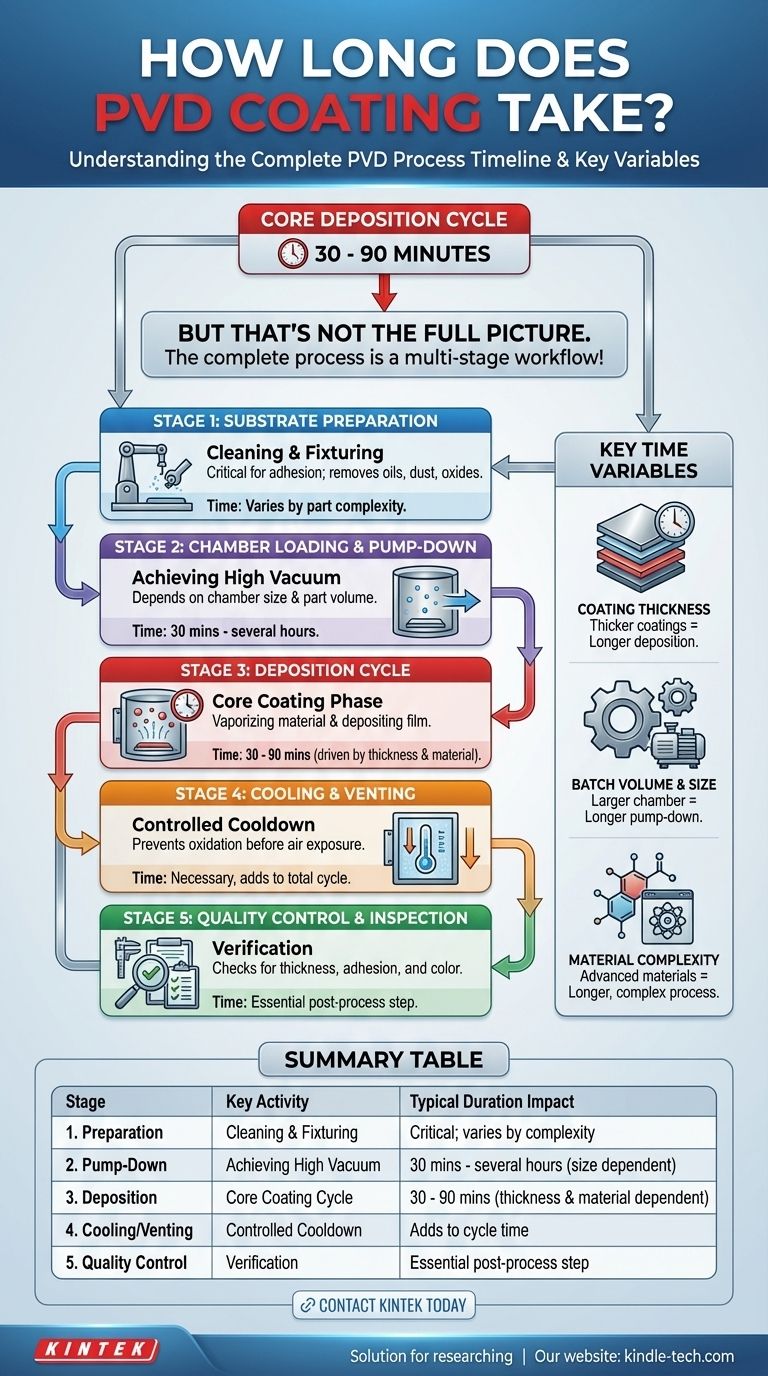

Für eine Standardcharge dauert der eigentliche PVD-Beschichtungsprozess in der Vakuumkammer typischerweise zwischen 30 und 90 Minuten. Diese Abscheidungszeit ist jedoch nur ein Bruchteil der gesamten Vorlaufzeit. Der komplette Zyklus, von der ersten Teilevorbereitung bis zur abschließenden Qualitätsprüfung, ist ein mehrstufiger Arbeitsablauf, bei dem Faktoren außerhalb der Kammer oft die Gesamtdauer bestimmen.

Obwohl der Vakuumbeschichtungszyklus selbst relativ kurz ist, wird die Gesamtprozesszeit hauptsächlich durch die Substratvorbereitung, das Evakuieren der Kammer, die gewünschte Schichtdicke und die Qualitätskontrolle nach dem Prozess bestimmt. Sich nur auf die Zeit in der Kammer zu konzentrieren, ist eine häufige Vereinfachung.

Aufschlüsselung des gesamten PVD-Zeitplans

Um die Zeit genau einschätzen zu können, müssen Sie verstehen, dass PVD keine einzelne Aktion, sondern eine Abfolge kritischer Phasen ist. Jede Phase trägt zur Gesamtzeit bei, die für die Herstellung eines fertigen, beschichteten Bauteils erforderlich ist.

Phase 1: Substratvorbereitung und Reinigung

Bevor mit der Beschichtung begonnen werden kann, muss das zu beschichtende Teil (das Substrat) absolut sauber sein. Dies ist unabdingbar, um eine korrekte Haftung der Beschichtung zu gewährleisten.

Diese Phase umfasst die Entfernung von Ölen, Fett, Staub oder Oxiden von der Oberfläche durch verschiedene chemische und mechanische Reinigungsmethoden. Eine unzureichende Vorbereitung ist die Hauptursache für Beschichtungsfehler.

Phase 2: Kammerbeladung und Evakuierung (Pump-Down)

Nach der Reinigung werden die Teile in Vorrichtungen geladen und in die PVD-Kammer eingebracht. Die Kammer wird dann versiegelt, und ein leistungsstarkes Vakuumsystem beginnt mit der Entfernung der Luft.

Das Erreichen der notwendigen Hochvakuumumgebung geschieht nicht augenblicklich. Die für diese „Pump-Down“-Phase benötigte Zeit hängt von der Größe der Kammer und der Sauberkeit der Teile und internen Vorrichtungen ab. Allein dieser Schritt kann eine erhebliche Zeit in Anspruch nehmen.

Phase 3: Der Abscheidungszyklus

Dies ist die Kernphase der „Beschichtung“ und wird typischerweise im Zeitrahmen von 30-90 Minuten gemessen. Sie beinhaltet das Erhitzen der Substrate und die anschließende Verwendung einer Hochenergiequelle, um ein festes Quellmaterial (das Target) zu verdampfen.

Diese verdampften Atome wandern durch das Vakuum und kondensieren auf den Substraten, wobei sie Atom für Atom einen dünnen, dichten und stark haftenden Film bilden. Die genaue Dauer dieses Schrittes wird durch das spezifische Beschichtungsmaterial und die erforderliche Enddicke bestimmt.

Phase 4: Abkühlung und Entlüftung

Nach Abschluss der Abscheidung müssen die Teile in der Vakuumkammer abkühlen. Der Versuch, heiße Komponenten der Luft auszusetzen, kann zu Oxidation führen und die Oberfläche der Beschichtung beeinträchtigen.

Sobald eine sichere Temperatur erreicht ist, wird die Kammer langsam mit einem Inertgas belüftet, bevor sie wieder auf atmosphärischen Druck gebracht wird, wodurch die Türen geöffnet und die Teile entnommen werden können.

Phase 5: Qualitätskontrolle und Inspektion

Der Prozess endet nicht, wenn die Teile die Kammer verlassen. Jede Charge durchläuft in der Regel eine Qualitätskontrolle (QC), um sicherzustellen, dass sie die Spezifikationen erfüllt.

Dies kann die Verwendung von fortschrittlichen Geräten wie einem Röntgenfluoreszenzgerät (RFA) zur Überprüfung der Schichtdicke und Zusammensetzung oder einem Spektralphotometer zur Bestätigung der Farbkonstanz umfassen.

Verständnis der wichtigsten Zeitvariablen

Die Dauer des PVD-Prozesses ist nicht festgelegt. Es ist ein dynamisches Ergebnis, das auf mehreren Abwägungen zwischen Geschwindigkeit, Kosten und der endgültigen Beschichtungsqualität beruht.

Beschichtungsdicke vs. Abscheidungszeit

Dies ist die direkteste Beziehung. Eine dickere Beschichtung erfordert mehr Material, das verdampft und auf das Substrat abgeschieden werden muss, was die Dauer des Abscheidungszyklus direkt verlängert.

Substratgröße und Chargenvolumen

Größere Einzelteile oder ein größeres Volumen an Teilen erfordern eine größere Vakuumkammer. Eine größere Kammer hat mehr atmosphärisches Gas, das entfernt werden muss, was zu einer längeren Evakuierungszeit führt. Auch die Erreichung einer gleichmäßigen Erwärmung dauert länger.

Beschichtungsmaterial und Komplexität

Die Abscheidung eines einfachen, einatomigen Metalls ist oft schneller als die Herstellung einer komplexen Verbindung. Einige fortschrittliche Beschichtungen erfordern die Reaktion des verdampften Metalls mit bestimmten Gasen (wie Stickstoff oder Sauerstoff) in der Kammer, was die Prozesssteuerungsschritte komplexer und zeitaufwändiger macht.

Schätzung Ihrer PVD-Prozesszeit

Um eine realistische Schätzung für Ihr Projekt zu erhalten, müssen Sie Ihr primäres Ziel berücksichtigen. Die Antwort ändert sich je nachdem, ob Sie auf Geschwindigkeit, Qualität oder Produktionsdurchsatz optimieren.

- Wenn Ihr Hauptaugenmerk auf schneller Abwicklung liegt: Verwenden Sie Standard-, dünnere Beschichtungen auf kleineren Teilen, um sowohl die Evakuierungs- als auch die Abscheidungszykluszeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Leistung und Qualität liegt: Erwarten Sie längere Vorlaufzeiten, um dickere Beschichtungen, komplexe Materialien und die umfangreiche Qualitätskontrolle, die zur Validierung der Ergebnisse erforderlich ist, unterzubringen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Der Schlüssel zur Verbesserung des Durchsatzes liegt in der Optimierung des Arbeitsablaufs um die Kammer herum, einschließlich Vorreinigung und Stapelbeladungsstrategien, da diese oft größere Engpässe darstellen als der Abscheidungszyklus selbst.

Das Verständnis dieser einzelnen Phasen und Variablen ermöglicht es Ihnen, über eine einfache Zeitschätzung hinauszugehen und Ihren Herstellungsprozess strategisch für optimale Ergebnisse zu planen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktivität | Typische Dauer Auswirkung |

|---|---|---|

| 1. Vorbereitung | Substratreinigung & Vorrichtung | Entscheidend für die Haftung; variiert je nach Komplexität des Teils |

| 2. Evakuierung | Erreichen des Hochvakuums | 30 Min. - mehrere Stunden (abhängig von der Kammergröße) |

| 3. Abscheidung | Kernbeschichtungszyklus | 30 - 90 Min. (abhängig von Schichtdicke & Material) |

| 4. Abkühlung/Entlüftung | Kontrollierte Abkühlung | Notwendig, um Oxidation zu verhindern; verlängert die Zykluszeit |

| 5. Qualitätskontrolle | Dicken- & Farbverifizierung | Unerlässlich für die Qualitätssicherung; Nachbearbeitungsschritt |

Benötigen Sie einen präzisen PVD-Beschichtungszeitplan für Ihre spezifischen Komponenten?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse spezialisiert. Unsere Expertise stellt sicher, dass Sie genaue Schätzungen und optimale Ergebnisse erhalten, unabhängig davon, ob Sie Geschwindigkeit, Qualität oder hohe Produktionsvolumina priorisieren.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Ihren PVD-Beschichtungs-Workflow optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung