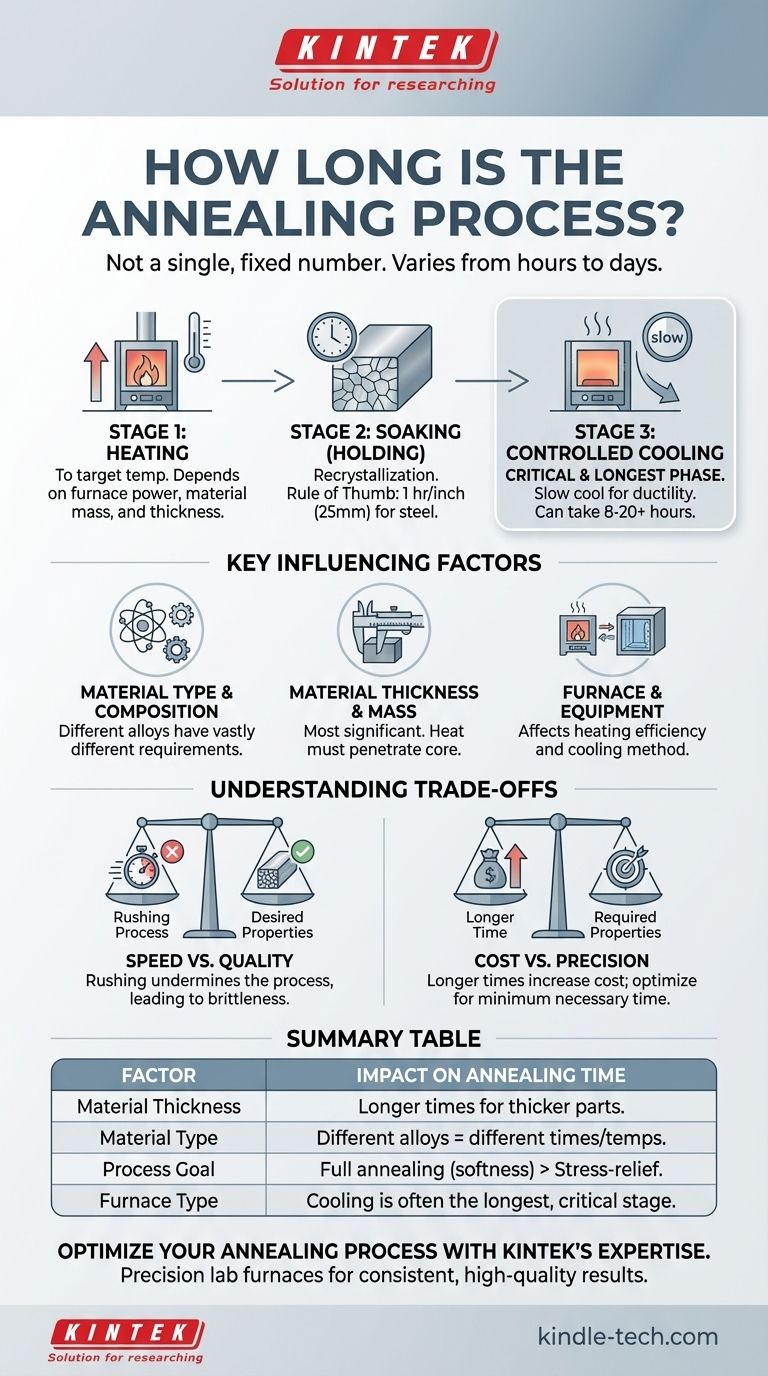

Die Dauer des Glühprozesses ist keine einzelne, feste Zahl. Es handelt sich um einen hochvariablen technischen Parameter, der von wenigen Stunden bis zu mehreren Tagen reichen kann, abhängig vom spezifischen Metall, der Dicke des Teils und den gewünschten Endeigenschaften. Die Gesamtzeit setzt sich aus drei unterschiedlichen Stufen zusammen: Aufheizen, Halten und kontrolliertes Abkühlen.

Die entscheidende Erkenntnis ist, dass die Glühdauer hauptsächlich durch die Dicke und Zusammensetzung des Materials bestimmt wird. Obwohl allgemeine Faustregeln existieren, muss die Dauer berechnet werden, um sicherzustellen, dass das gesamte Werkstück die notwendigen strukturellen Änderungen durchläuft, ohne neue Defekte einzuführen.

Die drei Stufen, die die Glühdauer bestimmen

Die gesamte Prozesszeit ist die Summe ihrer drei Kernstufen. Die Abkühlphase ist oft die längste und kritischste Phase, um das gewünschte Ergebnis zu erzielen.

Stufe 1: Aufheizen auf Temperatur

Die erste Stufe beinhaltet das Aufheizen des Materials auf seine spezifische Glühtemperatur. Die benötigte Zeit hängt direkt von der Leistung des Ofens, der Wärmeleitfähigkeit des Materials sowie der Gesamtmasse und Dicke des Werkstücks ab.

Ein größeres, dickeres Teil benötigt naturgemäß viel länger, um bis in den Kern gleichmäßig erhitzt zu werden, als ein kleines, dünnes Teil.

Stufe 2: Halten (Verweilen bei Temperatur)

Sobald das Material die Zieltemperatur erreicht hat, wird es für eine festgelegte Zeit „gehalten“ oder „durchgeglüht“. Dies ermöglicht es der inneren Kristallstruktur des Materials, sich zu stabilisieren und Defekte durch einen Prozess namens Rekristallisation zu reparieren.

Eine gängige Faustregel für Stahl besagt, dass man eine Stunde pro Zoll (25 mm) Dicke halten sollte, aber dies ist nur ein Richtwert. Die genaue Zeit hängt von der spezifischen Legierung und dem Ausgangszustand des Materials ab.

Stufe 3: Kontrolliertes Abkühlen

Dies ist wohl die kritischste Stufe, um die Ziele des Glühens zu erreichen. Das Material muss sehr langsam abgekühlt werden, damit sich eine neue, duktile und spannungsfreie Kornstruktur bilden kann.

Dieses Stadium zu überstürzen, macht den gesamten Prozess zunichte. Oft ist die effektivste Methode, einfach den Ofen auszuschalten und das Teil mit dem Ofen abkühlen zu lassen – ein Prozess, der bei großen Anlagen leicht 8–20 Stunden oder länger dauern kann.

Wichtige Faktoren, die die Gesamtdauer beeinflussen

Um die Zeit für einen Glühprozess richtig einschätzen zu können, müssen Sie die folgenden Variablen berücksichtigen. Diese Faktoren wirken zusammen, um den endgültigen Zeitplan zu bestimmen.

Materialart und Zusammensetzung

Verschiedene Metalle haben sehr unterschiedliche Glühanforderungen. Die Glühtemperatur für eine Aluminiumlegierung ist weitaus niedriger als für hochkohlenstoffhaltigen Stahl, was sich direkt auf die Aufheiz- und Haltezeit auswirkt.

Darüber hinaus können verschiedene Legierungselemente innerhalb eines Metalls die für die Umwandlung der inneren Struktur benötigte Zeit erheblich verändern.

Materialdicke und Masse

Dies ist der bedeutendste Faktor. Die Wärme muss den gesamten Querschnitt des Teils durchdringen. Eine dicke Komponente erfordert eine längere Aufheizzeit, um sicherzustellen, dass der Kern die gleiche Temperatur wie die Oberfläche erreicht.

Ebenso werden die Halte- und Abkühlzeiten für dickere Teile verlängert, um sicherzustellen, dass die gesamte Masse eine vollständige und gleichmäßige Umwandlung erfährt.

Ofen und Ausrüstung

Die Effizienz des Ofens spielt eine direkte Rolle. Ein Hochleistungs-Ofen kann die Aufheizzeit verkürzen, aber die Halte- und Abkühlraten werden durch metallurgische Prinzipien und nicht durch die Leistung der Ausrüstung bestimmt.

Die Methode des Abkühlens – beispielsweise das Belassen des Teils im isolierten Ofen im Gegensatz zum Transfer in eine Kühleinheit – verändert die Dauer der letzten Stufe dramatisch.

Die Abwägungen verstehen

Die Optimierung des Glühprozesses erfordert ein Gleichgewicht zwischen Zeit und Kosten im Hinblick auf die erforderlichen Materialeigenschaften. Fehler an dieser Stelle können kostspielig und ineffektiv sein.

Den Prozess überstürzen vs. gewünschte Eigenschaften

Der primäre Kompromiss ist Geschwindigkeit gegen Qualität. Der Versuch, den Zyklus durch zu schnelles Abkühlen des Materials zu verkürzen, macht die Vorteile des Glühens zunichte. Dies kann neue innere Spannungen einführen und zu einem spröden statt duktilen Endprodukt führen.

Kosten vs. Präzision

Längere Ofenzeiten führen direkt zu höherem Energieverbrauch und Betriebskosten. Das Ziel ist es, die minimal notwendige Zeit zu ermitteln, um die gewünschten metallurgischen Eigenschaften zu erreichen. Zu langes Halten kann manchmal zu übermäßigem Kornwachstum führen, was für bestimmte Anwendungen nachteilig sein kann.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Glühdauer zu bestimmen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität liegt: Sie müssen sich für einen vollständigen Glühzyklus mit einer sehr langsamen, kontrollierten Abkühlphase entscheiden, was in der Regel die längste Option ist.

- Wenn Ihr Hauptaugenmerk lediglich auf der Entlastung innerer Spannungen liegt: Ein kürzerer Prozess bei niedrigerer Temperatur, bekannt als Spannungsarmglühen, kann ausreichend sein und erhebliche Zeit sparen.

- Wenn Ihr Hauptaugenmerk auf der Prozessplanung für eine bestimmte Legierung liegt: Konsultieren Sie immer das technische Datenblatt des Materials oder einen qualifizierten Metallurgen, da allgemeingültige Regeln für kritische Anwendungen nicht ausreichen.

Letztendlich ist die Dauer des Glühens eine präzise Berechnung, die auf das Material und das technische Ziel zugeschnitten ist.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Glühdauer |

|---|---|

| Materialdicke | Längere Zeiten für dickere Teile (z. B. 1 Stunde/Zoll für Stahl beim Halten). |

| Materialart | Verschiedene Legierungen (z. B. Aluminium vs. Stahl) erfordern unterschiedliche Temperaturen und Zeiten. |

| Prozessziel | Vollständiges Glühen (Weichheit) dauert länger als Spannungsarmglühen. |

| Ofentyp | Beeinflusst die Aufheizrate, aber das Abkühlen ist oft die längste und kritischste Phase. |

Optimieren Sie Ihren Glühprozess mit der Expertise von KINTEK.

Die richtige Glühdauer ist entscheidend für die Erzielung der gewünschten Materialeigenschaften wie Weichheit, Duktilität und Spannungsfreiheit. Fehler können zu kostspieligen Nacharbeiten oder zum Versagen des Teils führen.

KINTEK ist spezialisiert auf präzise Laboröfen und Verbrauchsmaterialien und bietet die zuverlässige Ausrüstung und technische Unterstützung, die Sie für die Durchführung perfekter thermischer Zyklen benötigen. Egal, ob Sie mit komplexen Legierungen oder Standardstählen arbeiten, unsere Lösungen helfen Ihnen, konsistente, hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und sicherzustellen, dass Ihr Glühprozess sowohl effizient als auch effektiv ist.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit