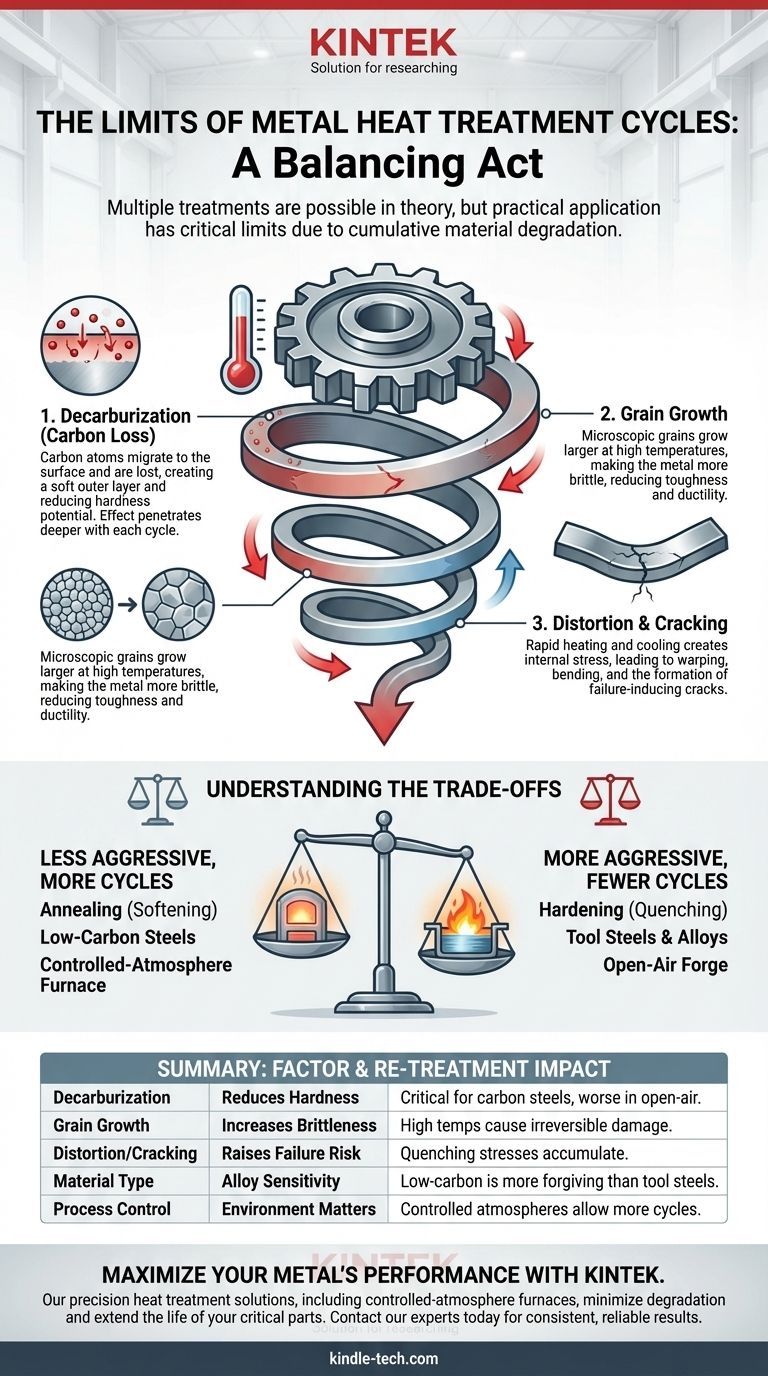

Theoretisch kann ein Metallstück mehrfach wärmebehandelt werden, in der Praxis gibt es jedoch kritische Grenzen. Die genaue Anzahl der Zyklen ist kein fester Wert; sie hängt vollständig von der Art des Metalls, dem verwendeten spezifischen Verfahren und dem akzeptablen Grad der Materialdegradation ab. Jeder Erhitzungs- und Abkühlzyklus führt zu kumulativen Effekten wie Kohlenstoffverlust, Kornwachstum und Dimensionsverzerrung, die die Leistung und Integrität des Materials fortschreitend verringern.

Obwohl eine Wärmebehandlung wiederholt werden kann, um Fehler zu beheben oder Eigenschaften zu verändern, sollte jeder Zyklus als eine Form kontrollierter Schädigung betrachtet werden. Die eigentliche Frage lautet nicht „wie oft“, sondern „an welchem Punkt überwiegen die kumulativen negativen Auswirkungen den Nutzen einer weiteren Behandlung?“

Der Zweck der Wärmebehandlung: Eine kurze Auffrischung

Verbesserung der mechanischen Eigenschaften

Die Wärmebehandlung ist der Prozess der kontrollierten Erhitzung und Abkühlung zur Veränderung der inneren Kristallstruktur eines Metalls, auch bekannt als seine Mikrostruktur. Wie Ihr Referenzmaterial feststellt, geschieht dies, um spezifische, wünschenswerte Eigenschaften zu erzielen.

Ziel ist es, Eigenschaften wie Härte, Festigkeit, Zähigkeit, Duktilität und Verschleißfestigkeit zu verbessern, um ein Bauteil für seinen vorgesehenen Anwendungszweck geeignet zu machen.

Die Mikrostruktur ist entscheidend

Verfahren wie das Glühen (Erweichen), das Härten (Abschrecken) und das Anlassen (Zähmachen) dienen alle der Beeinflussung dieser inneren Struktur. Eine erfolgreiche Wärmebehandlung erzeugt die ideale Mikrostruktur für eine bestimmte Aufgabe. Die Probleme bei wiederholten Behandlungen entstehen, weil jeder Zyklus unbeabsichtigte und unerwünschte Veränderungen genau dieser Struktur hervorrufen kann.

Warum man nicht unbegrenzt wärmebehandeln kann

Jedes Mal, wenn Metall auf eine kritische Temperatur erhitzt wird, besteht das Risiko dauerhafter, oft negativer Veränderungen. Diese Effekte summieren sich.

Das Problem der Entkohlung (Kohlenstoffverlust)

Bei Stählen ist der Kohlenstoffgehalt das, was das Härten des Metalls ermöglicht. Wenn in Gegenwart von Sauerstoff erhitzt wird (wie in einer offenen Esse oder einem nicht ordnungsgemäß kontrollierten Ofen), wandern Kohlenstoffatome an die Oberfläche und gehen an die Atmosphäre verloren.

Diese Entkohlung erzeugt eine weiche „Haut“ auf dem Teil. Mit jedem weiteren Wärmekreislauf dringt dieser Effekt tiefer ein, wodurch die Fähigkeit des Metalls, seine Zielhärte zu erreichen, verringert und seine Verschleißfestigkeit beeinträchtigt wird.

Das Risiko des Kornwachstums

Wenn Metall bei hohen Temperaturen gehalten wird, neigen die mikroskopischen Kristalle (oder „Körner“), die die Struktur des Metalls bilden, dazu, größer zu werden. Übermäßiges Kornwachstum ist im Allgemeinen unerwünscht, da es die Zähigkeit und Duktilität des Metalls erheblich verringern und es spröder und bruchanfälliger machen kann.

Obwohl ein anschließender Normalisierzyklus manchmal die Kornstruktur verfeinern kann, führt wiederholtes, schlecht kontrolliertes Erhitzen unweigerlich zu einer gröberen, schwächeren Mikrostruktur.

Die Herausforderung der Dimensionsverzerrung und Rissbildung

Das schnelle Erhitzen und Abkühlen beim Härten erzeugt immense innere Spannungen im Material. Diese Spannung kann dazu führen, dass sich ein Teil verzieht, verbiegt oder verzerrt.

Die Wiederholung dieses Prozesses erhöht die kumulative innere Spannung. Dies erhöht nicht nur das Risiko weiterer Verzerrungen, sondern kann auch zur Bildung von Mikrorissen führen, die als Bruchstellen dienen, wenn das Teil unter Last gesetzt wird.

Die Abwägungen verstehen

Die Durchführbarkeit einer erneuten Wärmebehandlung ist ein Balanceakt. Sie müssen den gewünschten Effekt gegen die unvermeidliche Materialdegradation abwägen.

Glüh- vs. Härtezyklen

Das Glühen, das ein langsames Abkühlen beinhaltet, um Metall zu erweichen, ist im Allgemeinen weniger aggressiv als das Härten. Ein Teil kann typischerweise mehr Glühzyklen vertragen als den extremen thermischen Schock des schnellen Abschreckens, das zum Härten erforderlich ist.

Die Materialart ist entscheidend

Einfache Stähle mit niedrigem Kohlenstoffgehalt sind nachgiebiger gegenüber wiederholtem Erhitzen als komplexe Legierungen. Hochkohlenstoff- und Werkzeugstähle sind besonders empfindlich; ihre sorgfältig ausgewogene Chemie wird durch Probleme wie Entkohlung leicht gestört, wodurch wiederholtes Härten ein erhebliches Risiko für ihre Leistung darstellt. Nichteisenmetalle wie Aluminiumlegierungen haben ihre eigenen strengen Grenzen in Bezug auf Alterung und Ausscheidungshärtung.

Die Bedeutung der Prozesskontrolle

Die Umgebung, in der die Wärmebehandlung stattfindet, ist entscheidend. Die Verwendung eines Ofens mit kontrollierter Atmosphäre (wie einer Vakuum- oder Argonumgebung) kann die Entkohlung und Oberflächenskalierung drastisch reduzieren oder eliminieren. Teile, die in einer solch präzisen Umgebung behandelt werden, können oft mehr Zyklen überstehen als solche, die in einer offenen Esse erhitzt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Anzahl der praktikablen Wärmebehandlungszyklen hängt vollständig von Ihrem Material, Ihrer Ausrüstung und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Teil durch erneutes Glühen und erneutes Bearbeiten zu retten: Dies ist oft für ein oder zwei Zyklen möglich, aber sorgfältig auf Risse prüfen und den Materialverlust durch Skalierung berücksichtigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Leistung eines Werkzeugstahls zu maximieren: Begrenzen Sie das Härten und Anlassen auf einen einzigen, erfolgreichen Zyklus. Jeder zusätzliche Versuch wird wahrscheinlich seine potenzielle Härte, Schnitthaltigkeit und Zähigkeit beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Spannungsentlastung einer Schweißkonstruktion liegt: Dies kann typischerweise mehrmals durchgeführt werden, da die Temperaturen niedriger und weniger schädlich sind als bei einem vollständigen Härtezyklus.

- Wenn Ihr Hauptaugenmerk auf der Korrektur eines misslungenen Härteprozesses liegt: Ein zweiter Versuch ist üblich, aber ein dritter ist ein erhebliches Glücksspiel. Erwarten Sie einen messbaren Rückgang der potenziellen Leistung und ein höheres Risiko von Rissen.

Letztendlich müssen Sie jeden Wärmebehandlungszyklus als einen kalkulierten Abzug aus der begrenzten Integritätsreserve des Materials betrachten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Wiederholungsbehandlung | Wichtige Überlegung |

|---|---|---|

| Entkohlung | Verringert das Härtepotenzial | Kritisch für Kohlenstoffstähle; schlimmer in Öfen mit offener Luft |

| Kornwachstum | Erhöht die Sprödigkeit | Hohe Temperaturen verursachen irreversible mikrostrukturelle Schäden |

| Verzerrung/Rissbildung | Erhöht das Ausfallrisiko | Abschreckspannungen akkumulieren sich mit jedem Zyklus |

| Materialart | Stähle mit niedrigem Kohlenstoffgehalt sind nachsichtiger als Werkzeugstähle | Die Komplexität der Legierung bestimmt die Empfindlichkeit |

| Prozesskontrolle | Öfen mit kontrollierter Atmosphäre ermöglichen mehr Zyklen | Vakuum-/Argonumgebungen minimieren die Degradation |

Maximieren Sie die Leistung Ihres Metalls mit präzisen Wärmebehandlungslösungen von KINTEK. Ob Sie mit Werkzeugstählen, Legierungen oder Bauteilen arbeiten, unsere fortschrittliche Laborausrüstung gewährleistet kontrollierte Umgebungen, um Entkohlung und Verzerrung zu minimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Öfen und Verbrauchsmaterialien Ihnen helfen können, konsistente, zuverlässige Ergebnisse zu erzielen – und so die Lebensdauer und Integrität Ihrer kritischen Teile zu verlängern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung