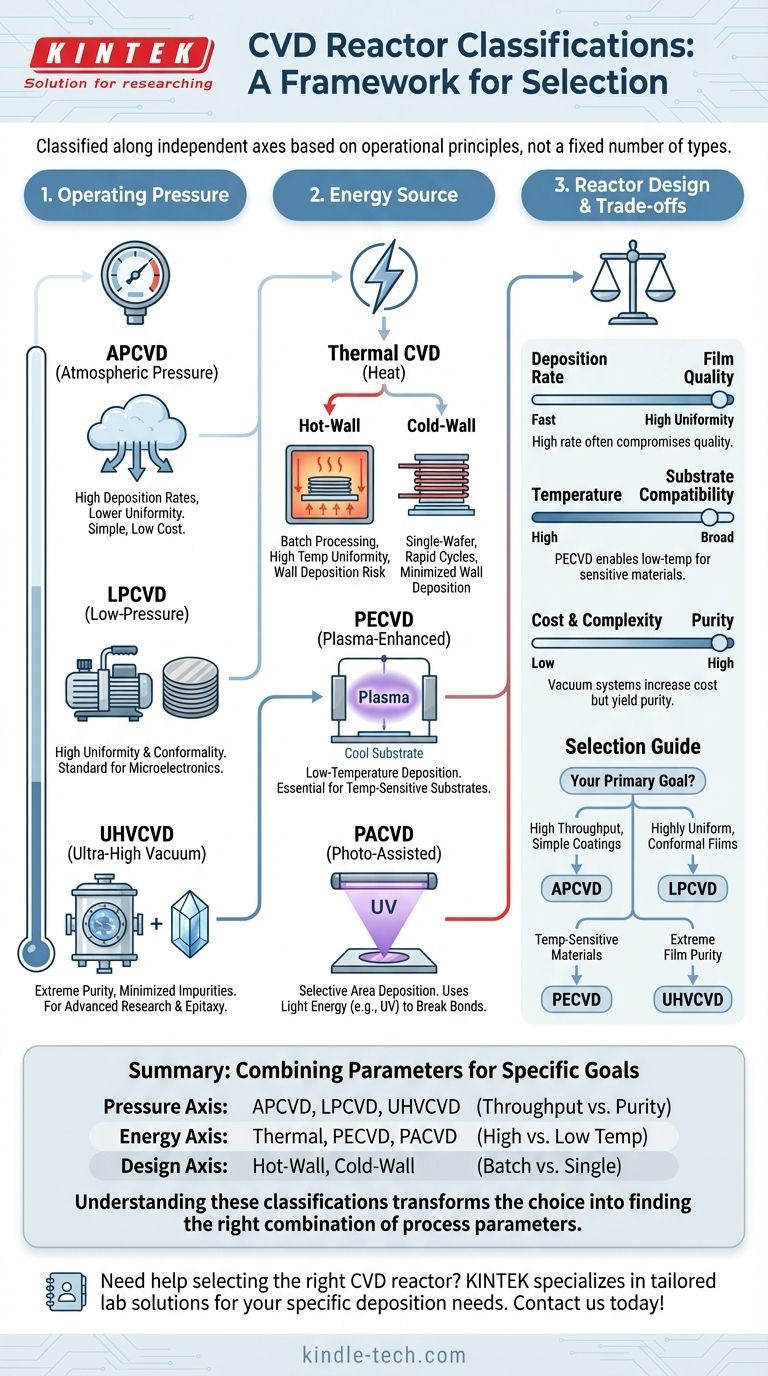

Anstatt in eine feste Anzahl von Typen kategorisiert zu werden, werden chemische Gasphasenabscheidungs- (CVD) Reaktoren entlang mehrerer unabhängiger Achsen klassifiziert, basierend auf ihren Betriebsprinzipien. Die gebräuchlichsten Klassifizierungen basieren auf dem Betriebsdruck, der Methode zur Energiezufuhr für die chemische Reaktion und der Art und Weise, wie die Ausgangschemikalien zugeführt werden. Das Verständnis dieser Parameter ist entscheidend für die Auswahl des richtigen Prozesses für ein bestimmtes Material.

Der "Typ" eines CVD-Reaktors ist kein einzelnes Etikett, sondern eine Kombination von Entscheidungen – Druck, Temperatur und Energiequelle – wobei jede einen Kompromiss zwischen Abscheidungsgeschwindigkeit, Filmqualität, Kosten und Substratkompatibilität darstellt.

Die primären Klassifizierungsachsen

CVD ist ein Prozess, bei dem ein festes Material – ein dünner Film – auf einem Substrat aus chemischen Vorläufern in der Gasphase gezüchtet wird. Die verschiedenen Reaktorkonstruktionen dienen dazu, diesen Prozess präzise zu steuern, und sie werden am besten verstanden, indem man betrachtet, wie sie drei Schlüsselvariablen handhaben: Druck, Energie und Vorläuferzufuhr.

Klassifizierung nach Betriebsdruck

Der Druck in der Reaktorkammer verändert grundlegend das Verhalten der Gasmoleküle und beeinflusst direkt die Qualität und Gleichmäßigkeit des resultierenden Films.

Atmosphärendruck-CVD (APCVD) Diese Methode arbeitet bei normalem Atmosphärendruck. Sie ist relativ einfach und kostengünstig und ermöglicht hohe Abscheidungsraten. Der hohe Druck führt jedoch zu Gasphasenreaktionen und einer geringeren Filmgleichmäßigkeit.

Niederdruck-CVD (LPCVD) Der Betrieb bei reduziertem Druck (typischerweise 0,1-100 Pa) erhöht die mittlere freie Weglänge der Gasmoleküle erheblich. Dies ermöglicht es ihnen, weitere Wege zurückzulegen, bevor sie kollidieren, was zu hochgradig gleichmäßigen und konformen Filmen führt, was für die Mikroelektronik entscheidend ist. Die Abscheidungsraten sind niedriger als bei APCVD.

Ultrahochvakuum-CVD (UHVCVD) Dies ist eine spezialisierte Form der LPCVD, die unter extrem niedrigen Drücken arbeitet. Der Hauptvorteil ist die Minimierung des Einbaus von Verunreinigungen in den Film, was zu außergewöhnlicher Reinheit führt. Sie wird hauptsächlich für fortgeschrittene Forschung und das Wachstum hochwertiger Epitaxieschichten, wie Silizium-Germanium, verwendet.

Klassifizierung nach Energiequelle

Eine chemische Reaktion benötigt Energie. Wie diese Energie den Vorläufergasen zugeführt wird, ist ein weiteres wichtiges Unterscheidungsmerkmal zwischen CVD-Systemen.

Thermische CVD (Heißwand- und Kaltwandreaktor)

Dies ist die grundlegendste Methode, die Wärme zur Initiierung der Reaktion nutzt.

Ein Heißwandreaktor heizt die gesamte Kammer, einschließlich der Kammerwände und der Substrate. Dieser Ansatz eignet sich hervorragend für die Stapelverarbeitung vieler Wafer gleichzeitig mit hoher Temperaturgleichmäßigkeit, kann aber zu Filmabscheidungen an den Kammerwänden führen, die Vorläufer verbrauchen und zu einer Quelle für Partikelkontamination werden können.

Ein Kaltwandreaktor heizt selektiv nur das Substrat, während die Kammerwände kühl bleiben. Dies minimiert unerwünschte Abscheidungen an den Wänden und ist üblich für die Einzelwaferverarbeitung, was schnelle Heiz- und Kühlzyklen ermöglicht.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Dieses hochenergetische Plasma kann Vorläufergasmoleküle bei viel niedrigeren Temperaturen als bei der thermischen CVD erforderlich zerlegen. Dies ist der entscheidende Vorteil von PECVD, der es unerlässlich macht, Filme auf Substraten abzuscheiden, die hohen Temperaturen nicht standhalten, wie Kunststoffe oder vollständig prozessierte Siliziumwafer.

Photoassistierte CVD (PACVD)

Bei dieser speziellen Technik wird Licht – typischerweise ultraviolettes (UV) Licht – verwendet, um die Energie bereitzustellen, die zum Aufbrechen chemischer Vorläuferbindungen erforderlich ist. Da das Licht fokussiert werden kann, ermöglicht es eine selektive Flächenabscheidung ohne die Notwendigkeit von Masken.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keinen einzigen "besten" Reaktor; es gibt nur das beste Werkzeug für eine bestimmte Anwendung.

Abscheidungsrate vs. Filmqualität

Im Allgemeinen können Bedingungen, die hohe Abscheidungsraten begünstigen, wie Atmosphärendruck, die Filmqualität beeinträchtigen, was zu schlechter Gleichmäßigkeit und Struktur führt. Langsamere, kontrolliertere Prozesse wie LPCVD erzeugen überlegene Filme.

Temperatur vs. Substratkompatibilität

Hohe Temperaturen erzeugen oft kristalline Filme mit ausgezeichneten Eigenschaften. Diese Temperaturen können jedoch viele Substrate beschädigen oder zerstören. Dies ist der kritische Kompromiss, den PECVD lösen sollte, indem es eine qualitativ hochwertige Filmabscheidung bei niedrigen Temperaturen ermöglicht.

Kosten & Komplexität vs. Reinheit

APCVD-Systeme sind die einfachsten und billigsten in Bau und Betrieb. Wenn man sich LPCVD und insbesondere UHVCVD zuwendet, erhöht der Bedarf an ausgeklügelten Vakuumpumpen, Dichtungen und Steuerungssystemen die Kosten und Komplexität dramatisch im Austausch für überlegene Gleichmäßigkeit und Reinheit.

Die richtige CVD-Methode für Ihr Ziel auswählen

Ihre Wahl der CVD-Technologie sollte ausschließlich von den Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten für einfache Beschichtungen liegt: APCVD ist oft der praktischste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf hochgradig gleichmäßigen, konformen Filmen für die Mikroelektronik liegt: LPCVD ist der etablierte Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Materialien liegt: PECVD ist die wesentliche und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt, die extreme Filmreinheit erfordert: UHVCVD bietet die notwendige kontrollierte Umgebung.

Letztendlich verwandelt das Verständnis dieser Klassifizierungen die Frage von "wie viele Typen gibt es?" in "welche Kombination von Prozessparametern wird meine Materialziele erreichen?"

Zusammenfassungstabelle:

| Klassifizierungsachse | Schlüsseltypen | Primärer Anwendungsfall |

|---|---|---|

| Betriebsdruck | APCVD, LPCVD, UHVCVD | Hoher Durchsatz, Gleichmäßigkeit oder extreme Reinheit |

| Energiequelle | Thermische CVD, PECVD, PACVD | Hochtemperatur- oder Niedertemperaturabscheidung |

| Reaktorkonstruktion | Heißwand, Kaltwand | Stapelverarbeitung vs. Einzelwaferverarbeitung |

Benötigen Sie Hilfe bei der Auswahl des richtigen CVD-Reaktors für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre spezifischen Abscheidungsanforderungen – ob Sie hohe Gleichmäßigkeit, Niedertemperaturverarbeitung oder hochreine Filme benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Fähigkeiten und Effizienz Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs