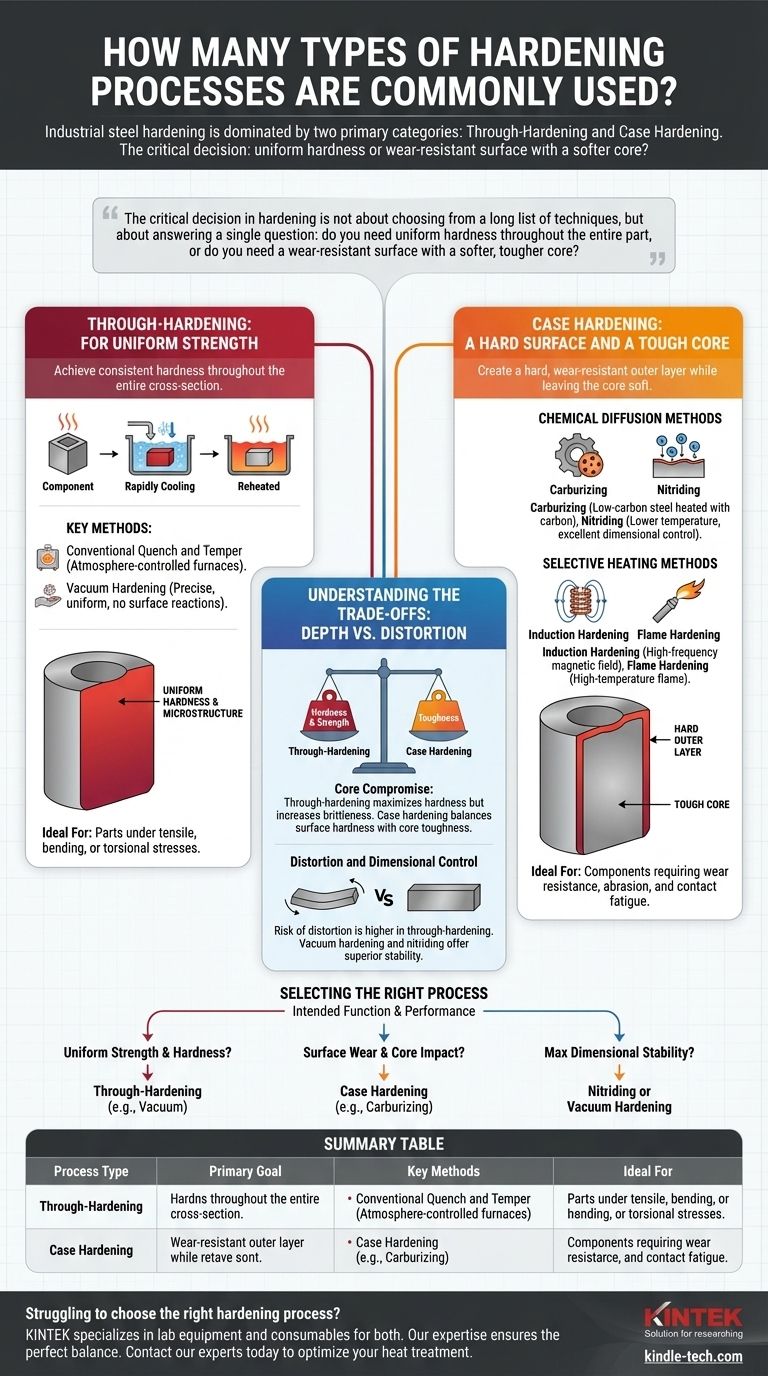

Im Kern wird die industrielle Stahlhärtung von zwei Hauptkategorien von Verfahren dominiert: Durchhärten und Einsatzhärten. Obwohl zahlreiche spezialisierte Variationen existieren, fallen fast alle gängigen Methoden in eine dieser beiden Familien, unterschieden danach, ob sie die gesamte Komponente oder nur deren Oberflächenschicht härten.

Die entscheidende Frage bei der Härtung ist nicht die Auswahl aus einer langen Liste von Techniken, sondern die Beantwortung einer einzigen Frage: Benötigen Sie eine gleichmäßige Härte im gesamten Bauteil, oder benötigen Sie eine verschleißfeste Oberfläche mit einem weicheren, zäheren Kern?

Durchhärten: Für gleichmäßige Festigkeit

Das Durchhärten, auch bekannt als Vergüten (Abschrecken und Anlassen), zielt darauf ab, eine konsistente Härte und Mikrostruktur über den gesamten Querschnitt einer Komponente zu erzielen. Dies ist ideal für Teile, die Zug-, Biege- oder Torsionsbelastungen ausgesetzt sind, die sich durch den Körper des Teils verteilen.

Was es ist

Der Prozess beinhaltet das Erhitzen der gesamten Stahlkomponente über ihre kritische Umwandlungstemperatur und das anschließende schnelle Abkühlen (Abschrecken) in einem Medium wie Öl, Wasser oder Gas. Dieses schnelle Abkühlen fixiert eine sehr harte, spröde Kristallstruktur, die Martensit genannt wird. Ein anschließender Anlassschritt (Wiedererwärmen auf eine niedrigere Temperatur) ist fast immer erforderlich, um die Sprödigkeit zu reduzieren und die Zähigkeit zu verbessern.

Wichtigste Methode: Konventionelles Abschrecken und Anlassen

Dies ist der klassische Härteprozess, der in atmosphärenkontrollierten Öfen durchgeführt wird. Es ist ein kostengünstiges und weithin bekanntes Verfahren zur Erzielung hoher Festigkeit bei einer Vielzahl von legierten Stählen.

Wichtigste Methode: Vakuumhärten

Wie bereits erwähnt, wird dieser Prozess in einem Vakuumofen durchgeführt. Der Hauptvorteil besteht darin, dass das Fehlen von Sauerstoff Oberflächenreaktionen verhindert, was zu einem glänzenden, sauberen Teil ohne Oberflächenentkohlung führt.

Die kontrollierte Umgebung ermöglicht auch eine extrem präzise Temperaturkontrolle und gleichmäßige Erwärmung, was die Verformung minimiert. Das Abschrecken erfolgt typischerweise mit hochreinem Inertgas, wie Stickstoff, was weniger aggressiv ist als das Flüssigabschrecken und das Risiko von Rissbildung oder Verzug weiter reduziert.

Einsatzhärten: Eine harte Oberfläche und ein zäher Kern

Das Einsatzhärten oder Oberflächenhärten erzeugt eine harte, verschleißfeste äußere Schicht (das „Einsatzgebiet“), während das Innere oder der „Kern“ der Komponente weich und duktil bleibt. Dieses duale Eigenschaftsprofil ist perfekt für Komponenten, die Oberflächenverschleiß, Abrieb und Kontaktmüdigkeit widerstehen müssen, während sie gleichzeitig Stößen und Schockbelastungen standhalten, ohne zu brechen.

Chemische Diffusionsverfahren

Diese Verfahren verändern die Chemie der Stahloberfläche, indem sie bei hohen Temperaturen Elemente in sie diffundieren lassen.

Carburieren (Aufkohlen) ist ein weit verbreitetes Verfahren, bei dem kohlenstoffarmer Stahl bei hohen Temperaturen in einer kohlenstoffreichen Umgebung erhitzt wird. Der Kohlenstoff diffundiert in die Oberfläche, die dann abgeschreckt und angelassen werden kann, um eine harte, kohlenstoffreiche Einsatzschicht über einem zähen, kohlenstoffarmen Kern zu erzeugen.

Nitrieren beinhaltet die Diffusion von Stickstoff in die Oberfläche des Stahls. Dieses Verfahren wird bei niedrigeren Temperaturen als das Aufkohlen durchgeführt und erfordert kein Abschrecken, was zu minimaler Verformung und ausgezeichneter Maßhaltigkeit führt. Die resultierende Nitrierschicht ist extrem hart und verschleißfest.

Selektive Erwärmungsverfahren

Diese Verfahren härten die Oberfläche, indem sie nur die äußere Schicht schnell erhitzen, gefolgt von einem Abschrecken. Die Chemie und die Eigenschaften des Kerns bleiben unverändert.

Induktionshärten verwendet ein hochfrequentes Wechselmagnetfeld, um schnell Wärme an der Oberfläche eines Teils zu erzeugen. Sobald die Oberfläche die richtige Temperatur erreicht hat, wird die Stromzufuhr unterbrochen und das Teil sofort abgeschreckt. Es ist ein sehr schneller, sauberer und kontrollierbarer Prozess.

Flammhärten verwendet eine Hochtemperaturflamme eines Brenners, um die Oberfläche der Komponente zu erwärmen. Sobald die gewünschte Temperatur erreicht ist, wird die Oberfläche abgeschreckt. Es ist ein eher manueller Prozess, aber vielseitig und gut geeignet für sehr große oder ungleichmäßige Teile.

Die Kompromisse verstehen: Tiefe vs. Verformung

Die Wahl des richtigen Verfahrens erfordert das Verständnis der inhärenten Kompromisse zwischen verschiedenen metallurgischen Ergebnissen.

Der Kernkompromiss: Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss in der Metallurgie. Durchhärten maximiert Härte und Festigkeit, erhöht aber die Sprödigkeit. Einsatzhärten erzeugt absichtlich einen Verbundwerkstoff, der Oberflächenhärte mit Kernzähigkeit ausgleicht.

Verformung und Maßkontrolle

Jeder Prozess, der Erwärmung und schnelles Abschrecken beinhaltet, führt zu Spannungen und birgt das Risiko der Verformung. Das Durchhärten, das das gesamte Teil betrifft, birgt im Allgemeinen ein höheres Verzugsrisiko als das Einsatzhärten.

Verfahren wie Vakuumhärten und Nitrieren werden wegen ihrer überlegenen Dimensionsstabilität geschätzt, da sie eine gleichmäßigere Erwärmung und ein weniger aggressives oder gar kein Abschrecken aufweisen.

Kosten und Anwendung

Durchhärten ist oft einfacher und kostengünstiger für Teile, bei denen gleichmäßige Eigenschaften erforderlich sind. Einsatzhärteverfahren können komplexer und teurer sein, sind aber für Hochleistungskomponenten wie Zahnräder, Lager und Kurbelwellen unerlässlich, die maßgeschneiderte Oberflächen- und Kerneigenschaften erfordern.

Auswahl des richtigen Härteverfahrens

Ihre Wahl sollte ausschließlich von der beabsichtigten Funktion und den Leistungsanforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Festigkeit und Härte zur Widerstandsfähigkeit gegen Biege- oder Zugbelastungen liegt: Wählen Sie ein Durchhärteverfahren wie konventionelles Abschrecken und Anlassen oder, für höhere Präzision, das Vakuumhärten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenverschleißfestigkeit in Kombination mit Kernschlagfestigkeit liegt: Wählen Sie ein Einsatzhärteverfahren wie Aufkohlen für hohe Lasten oder Induktionshärten für Geschwindigkeit und Präzision.

- Wenn Ihr Hauptaugenmerk auf maximaler Dimensionsstabilität liegt und minimale Verformung ein Muss ist: Priorisieren Sie das Nitrieren für das Einsatzhärten oder das Vakuumhärten für Durchhärteanwendungen.

Das Verständnis dieses grundlegenden Unterschieds zwischen der Härtung des gesamten Teils und nur seiner Oberfläche ist der Schlüssel zur Spezifikation der richtigen Behandlung für die Leistungsziele Ihres Materials.

Zusammenfassungstabelle:

| Verfahrenstyp | Hauptziel | Wichtige Methoden | Ideal für |

|---|---|---|---|

| Durchhärten | Gleichmäßige Härte im gesamten Bauteil | Abschrecken & Anlassen, Vakuumhärten | Teile unter Zug-, Biege- oder Torsionsbelastung |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Aufkohlen, Nitrieren, Induktion, Flammenhärten | Zahnräder, Lager, Komponenten, die Verschleißfestigkeit und Stoßfestigkeit benötigen |

Fällt es Ihnen schwer, das richtige Härteverfahren für Ihre Komponenten auszuwählen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die sowohl für Durchhärte- als auch für Einsatzhärteanwendungen benötigt werden. Unsere Expertise stellt sicher, dass Sie die perfekte Balance zwischen Härte, Zähigkeit und Dimensionsstabilität für Ihre Materialien erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und lassen Sie uns Ihnen helfen, Ihren Wärmebehandlungsprozess für überlegene Leistung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen