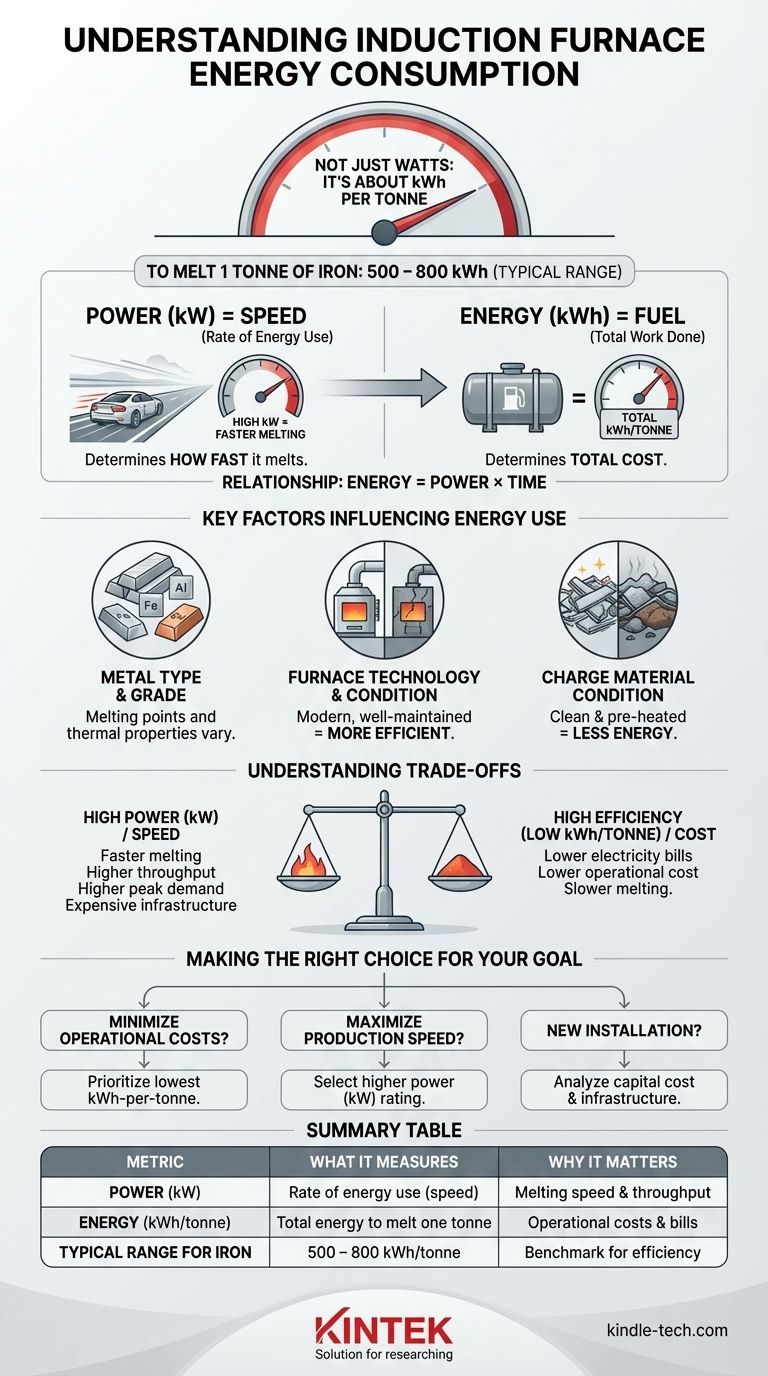

Der Stromverbrauch eines Induktionsofens ist keine einzelne Zahl. Anstelle einer festen Wattzahl wird seine Leistung durch die Energie bestimmt, die zur Erfüllung einer bestimmten Aufgabe erforderlich ist. Zum Schmelzen einer Tonne Eisen verbraucht ein moderner Induktionsofen typischerweise zwischen 500 und 800 Kilowattstunden (kWh) elektrischer Energie.

Das wichtigste Konzept, das es zu verstehen gilt, ist der Unterschied zwischen Leistung und Energie. Die Nennleistung eines Ofens (in Kilowatt) bestimmt, wie schnell er Metall schmelzen kann, während sein Energieverbrauch (in Kilowattstunden pro Tonne) die gesamten Kosten des Betriebs bestimmt.

Leistung (kW) vs. Energie (kWh): Die entscheidende Unterscheidung

Um die Ofenleistung zu verstehen, müssen wir zunächst die Begriffe klären. Die Verwechslung von Leistung und Energie ist eine häufige Fehlerquelle bei der Bewertung industrieller Anlagen.

Was ist Leistung (Watt/Kilowatt)?

Stellen Sie sich die Leistung als die Rate vor, mit der Energie verbraucht wird. Sie ist vergleichbar mit der Geschwindigkeit eines Autos. Eine höhere Nennleistung, gemessen in Kilowatt (kW), bedeutet, dass der Ofen in kürzerer Zeit mehr Energie liefern kann, was zu schnelleren Schmelzzyklen führt.

Was ist Energie (Kilowattstunden)?

Energie ist die Gesamtarbeit, die geleistet wird. Sie ist vergleichbar mit dem gesamten Kraftstoffverbrauch auf einer Reise. Gemessen in Kilowattstunden (kWh), ist dies die Kennzahl, die auf Ihrer Stromrechnung erscheint und die tatsächlichen Kosten für das Schmelzen einer bestimmten Materialmenge widerspiegelt.

Wie sie zusammenhängen

Die Beziehung ist einfach: Energie = Leistung × Zeit. Ein Ofen mit einer Leistung von 600 kW, der eine Stunde lang bei voller Kapazität läuft, verbraucht beispielsweise 600 kWh Energie. Deshalb ist der Industriestandard „kWh pro Tonne“ – er misst die gesamte Energieeffizienz für eine Standardaufgabe.

Wichtige Faktoren, die den Energieverbrauch beeinflussen

Die typische Spanne von 500 bis 800 kWh pro Tonne ergibt sich daraus, dass mehrere Variablen die Gesamteffizienz des Ofens beeinflussen.

Art und Güte des Metalls

Verschiedene Materialien haben unterschiedliche Schmelzpunkte und thermische Eigenschaften. Die angegebenen Daten gelten für Eisen, aber das Schmelzen von Aluminium oder Kupfer würde eine andere Energiemenge erfordern.

Ofentechnologie und Zustand

Moderne, gut gewartete kernlose Induktionsöfen sind erheblich effizienter. Ältere Bauarten oder Öfen mit abgenutzten Auskleidungen erleiden größere Wärmeverluste, was den erforderlichen kWh pro Tonne erhöht.

Zustand des Einsatzmaterials

Die Ausgangstemperatur und Sauberkeit des zu schmelzenden Materials (der „Einsatz“) sind entscheidend. Die Verwendung von kaltem, feuchtem oder schmutzigem Schrott erfordert wesentlich mehr Energie als die Verwendung von sauberem, vorgewärmtem Material.

Die Abwägungen verstehen

Die Auswahl oder Bewertung eines Induktionsofens erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Es gibt nicht die eine „beste“ Option, sondern nur die beste Option für ein bestimmtes betriebliches Ziel.

Hohe Leistung vs. Hohe Effizienz

Ein Ofen mit sehr hoher Nennleistung (hoher kW) schmilzt Metall schnell. Dies erhöht den Durchsatz und kann den Wärmeverlust im Laufe der Zeit reduzieren. Diese Fähigkeit erfordert jedoch eine wesentlich robustere und teurere elektrische Infrastruktur, um die hohe Spitzenlast zu tragen.

Anschaffungskosten vs. Betriebskosten

Ein günstigerer, weniger effizienter Ofen mag zunächst attraktiv erscheinen. Sein höherer Energieverbrauch (höherer kWh/Tonne) führt jedoch während seiner gesamten Lebensdauer zu höheren Stromrechnungen, was sich langfristig möglicherweise mehr kostet.

Produktionsgeschwindigkeit vs. Netzlastanforderungen

Der Betrieb eines Hochleistungsofens kann erhebliche „Leistungsgebühren“ von den Versorgungsunternehmen nach sich ziehen. Dies sind Gebühren, die auf der höchsten Spitzenleistung basieren, die während eines Abrechnungszeitraums aus dem Netz gezogen wird, unabhängig vom Gesamtenergieverbrauch. Diese finanzielle Realität muss in jeden Betriebsplan einbezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Ihr Hauptziel bestimmt, welche Kennzahl für Ihre Bewertung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Priorisieren Sie einen Ofen mit dem niedrigstmöglichen kWh-pro-Tonne-Wert, da dieser direkt auf Ihre Stromrechnung umgelegt wird.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionsgeschwindigkeit liegt: Wählen Sie einen Ofen mit einer höheren Nennleistung (kW), um schnellere Schmelzzyklen und einen höheren Ausstoß zu gewährleisten.

- Wenn Sie eine Neuinstallation planen: Analysieren Sie sorgfältig sowohl die Anschaffungskosten des Ofens als auch die elektrische Infrastruktur, die erforderlich ist, um seine Spitzenleistungsanforderungen zu unterstützen.

Letztendlich ist die Umstellung Ihres Fokus von „wie viele Watt“ auf „wie viele Kilowattstunden pro Tonne“ der Schlüssel zu einer fundierten und kosteneffizienten Entscheidung.

Zusammenfassungstabelle:

| Kennzahl | Was sie misst | Warum sie wichtig ist |

|---|---|---|

| Leistung (kW) | Die Rate des Energieverbrauchs (Schmelzgeschwindigkeit) | Bestimmt die Schmelzgeschwindigkeit und den Produktionsdurchsatz |

| Energie (kWh/Tonne) | Gesamtenergieverbrauch zum Schmelzen einer Tonne Material | Wirkt sich direkt auf die Betriebskosten und Stromrechnungen aus |

| Typischer Bereich für Eisen | 500 - 800 kWh/Tonne | Benchmark für den Vergleich der Ofeneffizienz |

Bereit, Ihre Schmelzprozesse mit einem energieeffizienten Induktionsofen zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Induktionsöfen, die auf Ihre spezifischen Produktionsziele zugeschnitten sind. Ob Ihre Priorität darin besteht, die Betriebskosten durch überlegene kWh/Tonne-Effizienz zu minimieren oder den Ausstoß durch Hochleistungsschmelzen zu maximieren – unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie die zuverlässigen Geräte von KINTEK die Produktivität Ihres Labors steigern und Ihre Energiekosten senken können.

Holen Sie sich eine persönliche Beratung →

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Nachteile hat ein kernloser Induktionsofen? Wichtige Einschränkungen bei Effizienz und Raffination

- Was ist der Temperaturbereich der Induktionserwärmung? Von sanfter Erwärmung bis zum extremen Schmelzen

- Wie funktioniert ein Induktionserwärmungssystem? Ein Leitfaden für schnelles, präzises und effizientes Erhitzen

- Wie erleichtert ein Vakuuminduktionsschmelzofen die Herstellung von Hochentropielegierungen (HEAs)? Verbesserung der HEA-Reinheit

- Was sind die Arten von Induktionsschmelzöfen? Kernlos, Kanal und VIM erklärt

- Warum explodiert ein Induktionsofen? Verhindern Sie katastrophale Dampfexplosionen in Ihrem Gießereiunternehmen

- Wie wird Eisen in einem Induktionsofen hergestellt? Nutzung sauberer, effizienter Schmelztechnologie

- Wie schmilzt ein Induktionsofen Metall? Entdecken Sie die Kraft der elektromagnetischen Erwärmung