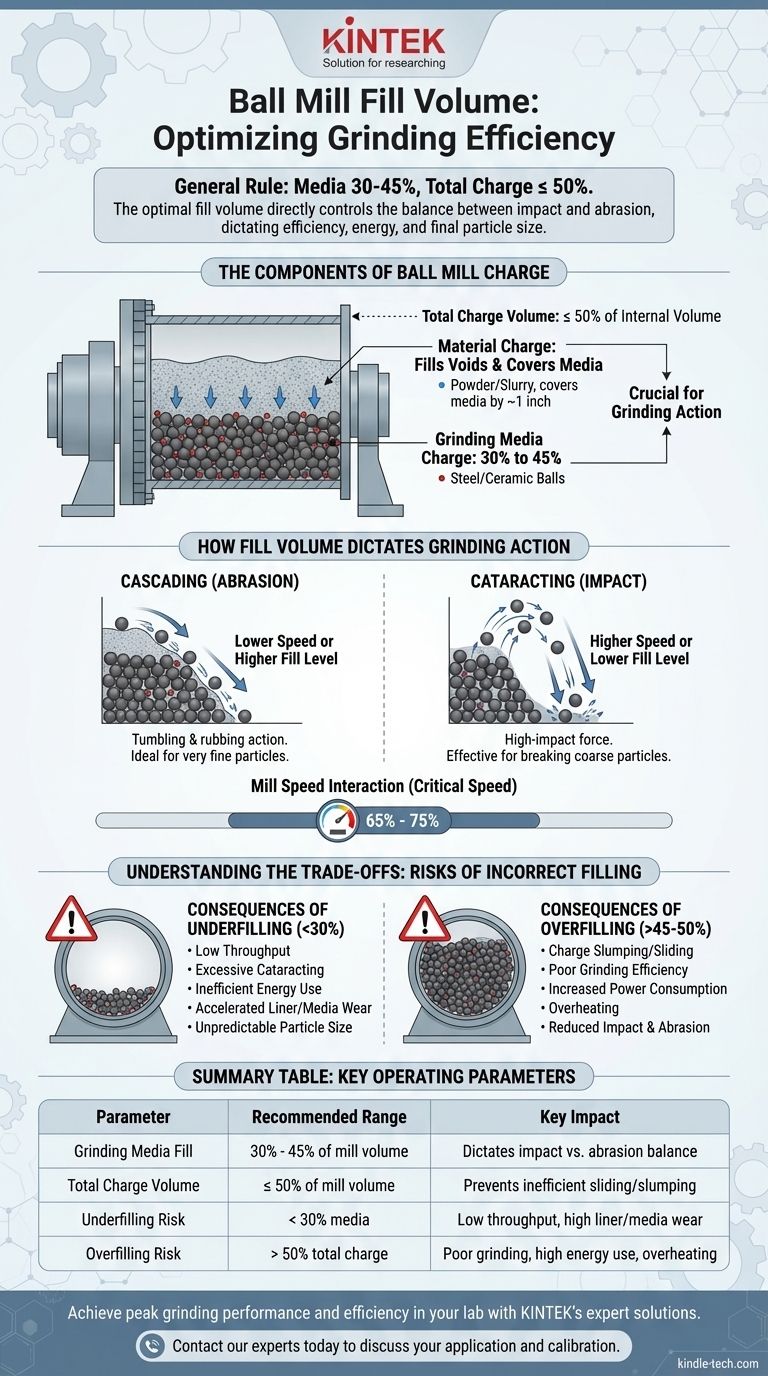

Als Faustregel gilt, dass die Mahlkörper zwischen 30 % und 45 % des internen Volumens der Kugelmühle füllen sollten. Das zu mahlende Material (die Charge) füllt dann die Hohlräume zwischen diesen Mahlkörpern. Das Gesamtvolumen von Mahlkörpern und Material sollte 50 % der Kapazität der Mühle nicht überschreiten, um eine ordnungsgemäße Mahlwirkung zu ermöglichen.

Das optimale Füllvolumen ist keine einzelne Zahl, sondern ein entscheidender Betriebsparameter. Es steuert direkt das Gleichgewicht zwischen Stoß und Abrieb, was wiederum die Mahleffizienz, den Energieverbrauch und die endgültige Partikelgröße Ihres Produkts bestimmt.

Die Komponenten der Kugelmühlenfüllung

Um das Gesamtfüllvolumen zu verstehen, müssen Sie zunächst zwischen seinen beiden Hauptkomponenten unterscheiden: den Mahlkörpern und der Materialcharge.

Mahlkörperfüllung

Die Mahlkörper (Stahlkugeln, Keramikkugeln oder Stäbe) sind die primären Werkzeuge der Zerkleinerung. Das von ihnen eingenommene Volumen ist die kritischste Variable.

Diese Mahlkörperfüllung wird typischerweise zwischen 30 % und 45 % des Netto-Innenvolumens der Mühle gehalten. Dieser Bereich bietet den nötigen Raum, damit die Mahlkörper effektiv angehoben und fallen gelassen werden können.

Materialcharge

Die Materialcharge ist das Pulver oder die Suspension, die Sie mahlen möchten. Ihr Volumen wird durch die Mahlkörper bestimmt.

Das Material sollte die Hohlräume zwischen den Mahlkugeln vollständig ausfüllen und diese leicht, etwa einen Zoll, bedecken. Dies stellt sicher, dass die Mahlenergie auf das Material übertragen wird und nicht durch Mahlkörper-auf-Mahlkörper- oder Mahlkörper-auf-Auskleidung-Kontakt verschwendet wird.

Gesamtfüllvolumen

Zusammengenommen sollte das Gesamtvolumen von Mahlkörpern und Material idealerweise 50 % des internen Volumens der Mühle nicht überschreiten. Eine Überschreitung dieses Wertes behindert den Mahlprozess erheblich.

Wie das Füllvolumen die Mahlwirkung bestimmt

Der Prozentsatz der Mühle, den Sie füllen, bestimmt direkt die mechanische Wirkung im Inneren. Diese Wirkung ist eine Funktion sowohl des Füllstands als auch der Mühlengeschwindigkeit.

Der Kaskaden- vs. Kaskadeneffekt

Bei niedrigeren Mühlengeschwindigkeiten oder höheren Füllständen neigt die Charge zum Kaskadieren. Die Kugeln rollen die Oberfläche der Charge hinunter und erzeugen eine reibende und abrasive Wirkung, die ideal für die Herstellung sehr feiner Partikel ist.

Bei höheren Mühlengeschwindigkeiten oder niedrigeren Füllständen beginnt die Charge zu Kaskadieren. Die Kugeln werden in die Luft geschleudert und fallen frei, wodurch eine hohe Stoßkraft entsteht, die effektiv ist, um gröbere Partikel schnell zu zerkleinern.

Die Rolle der Mühlengeschwindigkeit

Das Füllvolumen kann nicht isoliert betrachtet werden. Es arbeitet Hand in Hand mit der Rotationsgeschwindigkeit der Mühle, oft ausgedrückt als Prozentsatz der kritischen Geschwindigkeit.

Die kritische Geschwindigkeit ist die theoretische Geschwindigkeit, bei der die Mahlkörper zentrifugieren, an der Mühlenauskleidung haften bleiben und jegliches Mahlen aufhören würden. Die meisten Mühlen arbeiten zwischen 65 % und 75 % dieser Geschwindigkeit. Durch Anpassen des Füllstands können Sie innerhalb dieses optimalen Geschwindigkeitsfensters feinabstimmen, ob Sie einen Kaskaden- oder Kaskadeneffekt erzielen.

Die Kompromisse verstehen: Die Risiken einer falschen Befüllung

Ein Abweichen vom optimalen Füllbereich führt zu erheblichen Ineffizienzen und Risiken für Ihren Betrieb und Ihre Ausrüstung.

Folgen einer Unterfüllung

Eine Unterfüllung der Mühle mit Mahlkörpern (unter 30 %) lässt zu viel leeren Raum. Dies reduziert die Anzahl der Mahlereignisse und senkt den Durchsatz drastisch.

Es fördert auch ein übermäßiges Kaskadieren, wodurch die Mahlkörper direkt auf die Mühlenauskleidung treffen. Dies führt zu ineffizientem Energieverbrauch, beschleunigtem Verschleiß sowohl der Mahlkörper als auch der Auskleidungen und einer weniger vorhersagbaren Partikelgrößenverteilung.

Folgen einer Überfüllung

Eine Überfüllung der Mühle (über 45-50 % des Gesamtvolumens) ist gleichermaßen schädlich. Die Charge wird zu dicht, um richtig angehoben und fallen gelassen zu werden.

Anstatt zu kaskadieren oder zu kaskadieren, sackt die Charge lediglich zusammen oder rutscht. Dies dämpft den Aufprall und den Abrieb, was zu einer extrem schlechten Mahleffizienz führt. Der Stromverbrauch steigt erheblich, ohne eine entsprechende Zunahme der nutzbaren Arbeit, was oft zu Überhitzung führt.

Optimierung Ihrer Mühlenfüllung: Ein praktischer Leitfaden

Das ideale Füllvolumen ist spezifisch für Ihr Material, Ihre Ausrüstung und Ihre Produktionsziele. Verwenden Sie die folgenden Prinzipien als Ausgangspunkt für die Optimierung.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz bei grobem Material liegt: Beginnen Sie mit einer geringeren Mahlkörperfüllung (ca. 30-35 %) und einer Geschwindigkeit am oberen Ende des normalen Bereichs (70-75 % der kritischen Geschwindigkeit), um ein schlagintensives Kaskadieren zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen Endprodukts liegt: Verwenden Sie eine höhere Mahlkörperfüllung (ca. 40-45 %) und eine etwas geringere Geschwindigkeit (65-70 % der kritischen Geschwindigkeit), um die abrasive Wirkung des Kaskadierens zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Beginnen Sie mit einer mittleren Mahlkörperfüllung (35-40 %) und führen Sie Tests durch. Messen Sie die Leistungsaufnahme im Verhältnis zur Produktausgabe, um den optimalen Punkt zu finden, der Ihre Zielpartikelgröße mit dem geringsten spezifischen Energieverbrauch liefert.

Letztendlich wird das ideale Füllvolumen durch sorgfältige, methodische Tests und Beobachtung Ihres spezifischen Prozesses gefunden.

Zusammenfassungstabelle:

| Parameter | Empfohlener Bereich | Wichtige Auswirkung |

|---|---|---|

| Mahlkörperfüllung | 30 % - 45 % des Mühlenvolumens | Bestimmt das Gleichgewicht zwischen Stoß und Abrieb |

| Gesamtfüllvolumen | ≤ 50 % des Mühlenvolumens | Verhindert ineffizientes Rutschen/Zusammensacken |

| Risiko der Unterfüllung | < 30 % Mahlkörper | Geringer Durchsatz, hoher Verschleiß von Auskleidung/Mahlkörpern |

| Risiko der Überfüllung | > 50 % Gesamtfüllung | Schlechtes Mahlen, hoher Energieverbrauch, Überhitzung |

Erzielen Sie Spitzenleistung und Effizienz beim Mahlen in Ihrem Labor. Das korrekte Füllvolumen der Kugelmühle ist entscheidend für Ihre spezifischen Materialien und Ziele. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen zur Optimierung Ihres Mahlprozesses. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und sicherzustellen, dass Ihre Ausrüstung für den Erfolg kalibriert ist!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von festen Sulfid-Elektrolyten auf Li2S–P2S5-Basis?

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität