Die Leistung einer Kugelmühle wird durch ein präzises Zusammenspiel mehrerer wichtiger Betriebsfaktoren bestimmt. Um die endgültige Partikelgröße und die Mahleffizienz zu steuern, müssen Sie vier Hauptvariablen einstellen: die Drehgeschwindigkeit der Mühle, die Eigenschaften der Mahlkörper (der Kugeln), die Eigenschaften des zu mahlenden Materials und das Volumen sowohl der Mahlkörper als auch des Materials in der Mühle.

Bei der Optimierung einer Kugelmühle geht es nicht darum, eine einzelne Einstellung zu maximieren, sondern darum, eine spezifische Art von Mahlwirkung zu erzielen. Der Schlüssel liegt darin, Geschwindigkeit, Mahlkörper und Beladung so auszugleichen, dass die ideale Umgebung für Aufprall und Abrasion für Ihr spezifisches Material und das gewünschte Ergebnis entsteht.

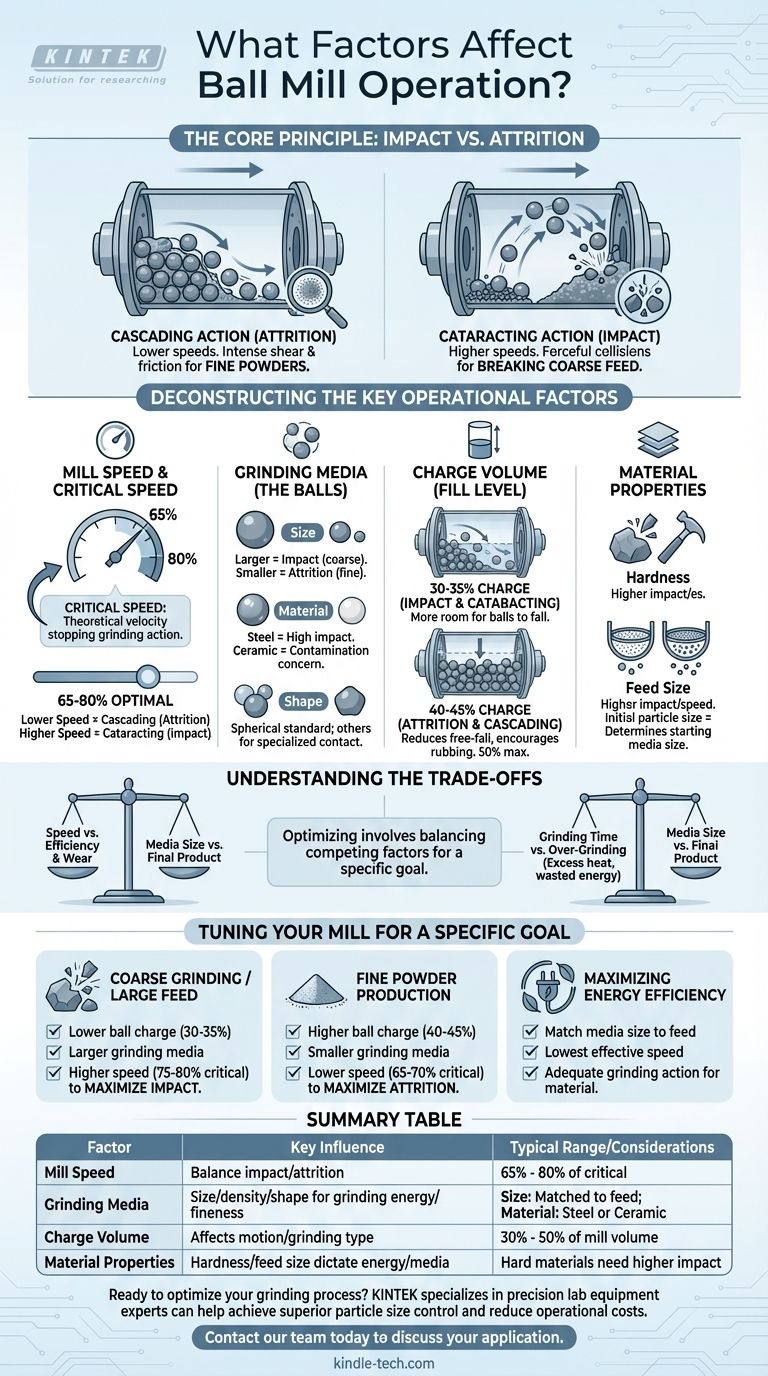

Das Kernprinzip: Aufprall vs. Abrasion

Eine Kugelmühle reduziert die Partikelgröße durch zwei grundlegende Aktionen. Ihre betrieblichen Entscheidungen zielen alle darauf ab, eine oder eine Kombination von beiden zu fördern.

Kaskadierende Wirkung (Abrasion)

Bei niedrigeren Geschwindigkeiten trudeln die Mahlkugeln in einer konstanten Gleitbewegung die Fläche der anderen Kugeln hinunter. Dies erzeugt enorme Scher- und Reibungskräfte.

Diese „kaskadierende“ Wirkung ist ideal für die Abrasion, bei der Partikel durch Reibung sehr fein gemahlen werden. Dies ist die bevorzugte Methode zur Herstellung feiner Pulver.

Kataraktische Wirkung (Aufprall)

Bei höheren Geschwindigkeiten werden die Kugeln höher an der Mühlenwand hochgehoben, bevor sie sich lösen und auf das darunter liegende Material fallen. Dies erzeugt eine Reihe von kraftvollen Kollisionen.

Diese „kataraktische“ Wirkung betont den Aufprall, der hervorragend geeignet ist, um gröberes Einsatzmaterial schnell und effizient zu zerkleinern.

Die wichtigsten Betriebsfaktoren im Detail

Jede Betriebsvariable beeinflusst direkt das Gleichgewicht zwischen Kaskadieren und Kataraktieren in der Mühle.

Mahlwerksgeschwindigkeit und kritische Geschwindigkeit

Der wichtigste Einzelfaktor ist die Drehgeschwindigkeit der Mühle, die am besten als Prozentsatz ihrer kritischen Geschwindigkeit verstanden wird.

Die kritische Geschwindigkeit ist die theoretische Geschwindigkeit, bei der die Zentrifugalkraft dazu führen würde, dass die Mahlkörper an der Innenwand der Mühle haften bleiben und jegliche Mahlwirkung aufhören würde.

Die optimale Betriebsgeschwindigkeit liegt typischerweise zwischen 65 % und 80 % der kritischen Geschwindigkeit. Geschwindigkeiten am unteren Ende dieses Bereichs begünstigen das Kaskadieren (Abrasion), während Geschwindigkeiten am oberen Ende das Kataraktieren (Aufprall) fördern.

Mahlkörper (Die Kugeln)

Die Kugeln sind der Motor des Mahlprozesses. Ihre Größe, ihr Material und ihre Menge sind entscheidend.

- Größe: Größere Kugeln erzeugen größere Aufprallkräfte, ideal zum Zerkleinern großer Einsatzpartikel. Kleinere Kugeln haben eine viel größere Gesamtoberfläche, was sie für das Feinmahlen durch Abrasion effizienter macht.

- Material: Die Dichte der Mahlkörper beeinflusst die Aufprallenergie. Stahlkugeln sind üblich für Mahlvorgänge mit hohem Aufprall. Keramikkugeln werden verwendet, wenn die Produktkontamination ein Problem darstellt.

- Form: Obwohl sie typischerweise kugelförmig sind, können andere Formen für spezielle Anwendungen verwendet werden, um die Art der Kontaktpunkte zu verändern.

Füllvolumen (Füllstand)

Der Füllstand oder das Füllvolumen bezieht sich auf den Prozentsatz des Innenvolumens der Mühle, der von den Mahlkörpern eingenommen wird. Dieser liegt typischerweise zwischen 30 % und 50 %.

Eine geringere Kugelbeladung (etwa 30–35 %) bietet den Kugeln mehr Raum zum Fallen, was den Aufprall und das Kataraktieren fördert. Eine höhere Kugelbeladung (etwa 40–45 %) verringert die freie Fallhöhe, was das Kaskadieren und die Abrasion für ein feineres Mahlen begünstigt. Eine Überfüllung über 50 % kann die Kugelbewegung dämpfen und die Effizienz drastisch reduzieren.

Materialeigenschaften

Die Eigenschaften des Einsatzmaterials selbst bestimmen Ihre anderen Entscheidungen. Harte Materialien erfordern möglicherweise eine höhere Aufprallenergie durch größere Mahlkörper oder höhere Geschwindigkeiten. Die anfängliche Partikelgröße des Einsatzmaterials bestimmt die geeignete Anfangsgröße für die Mahlkörper.

Die Abwägungen verstehen

Die Optimierung einer Kugelmühle beinhaltet immer das Ausbalancieren konkurrierender Faktoren. Es gibt keine einzige „beste“ Einstellung, sondern nur die beste Einstellung für ein bestimmtes Ziel.

Geschwindigkeit vs. Effizienz und Verschleiß

Höhere Geschwindigkeiten erhöhen den Durchsatz, gehen aber mit Kosten einher. Der Stromverbrauch steigt mit der Geschwindigkeit erheblich an, ebenso wie die Verschleißrate sowohl der Mahlkörper als auch der Innenauskleidung der Mühle.

Mediengröße vs. Endprodukt

Die Verwendung großer Mahlkörper, um Material zu einem sehr feinen Pulver zu mahlen, ist äußerst ineffizient. Die großen Kugeln haben nicht die notwendige Oberfläche für eine effektive Abrasion. Umgekehrt ist die Verwendung kleiner Mahlkörper zum Zerkleinern großer Einsatzpartikel extrem langsam, da den Kugeln die Aufprallenergie fehlt, um Brüche zu verursachen.

Mahlzeit vs. Übermahlung

Die Mühle einfach länger laufen zu lassen, ist nicht immer besser. Sobald die Zielpartikelgröße erreicht ist, erzeugt weiteres Mahlen überschüssige Wärme, verschwendet enorme Mengen an Energie und kann sich manchmal nachteilig auf die Eigenschaften des Endprodukts auswirken.

Ihre Mühle für ein bestimmtes Ziel einstellen

Nutzen Sie diese Prinzipien, um Ihren Betrieb basierend auf Ihrem gewünschten Ergebnis zu konfigurieren.

- Wenn Ihr Hauptaugenmerk auf dem Grobmahlen oder der Zerkleinerung großer Einsatzmaterialien liegt: Verwenden Sie eine niedrigere Kugelbeladung (30–35 %), größere Mahlkörper und arbeiten Sie am oberen Ende des optimalen Geschwindigkeitsbereichs (75–80 % der kritischen Geschwindigkeit), um den Aufprall zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen Pulvers liegt: Verwenden Sie eine höhere Kugelbeladung (40–45 %) mit kleineren Mahlkörpern und arbeiten Sie bei niedrigeren Geschwindigkeiten (65–70 % der kritischen Geschwindigkeit), um die Abrasion zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Passen Sie die Größe der Mahlkörper genau an die Größe des Einsatzmaterials an und arbeiten Sie mit der niedrigsten effektiven Geschwindigkeit, die noch eine angemessene Mahlwirkung für Ihr Material bietet.

Die Beherrschung dieser Variablen verwandelt das Kugelschleifen von einem reinen Kraftprozess in eine präzise Ingenieuraufgabe.

Zusammenfassungstabelle:

| Faktor | Wesentlicher Einfluss | Typischer Bereich/Überlegungen |

|---|---|---|

| Mahlwerksgeschwindigkeit | Gleichgewicht zwischen Aufprall (Kataraktieren) und Abrasion (Kaskadieren) | 65 % - 80 % der kritischen Geschwindigkeit |

| Mahlkörper | Größe, Dichte und Form bestimmen die Mahlenergie und Feinheit | Größe: Angepasst an Einsatzmaterial; Material: Stahl oder Keramik |

| Füllvolumen | Beeinflusst die Bewegung der Kugeln und die Art der Mahlwirkung | 30 % - 50 % des Mühlenvolumens |

| Materialeigenschaften | Härte und Einsatzgröße bestimmen den erforderlichen Energieaufwand und die Wahl der Mahlkörper | Harte Materialien benötigen höhere Aufprallenergie |

Bereit, Ihren Mahlprozess zu optimieren?

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien für Labore. Ob Sie die richtigen Mahlkörper auswählen oder Ihre Mühle für maximale Effizienz konfigurieren müssen, unsere Experten helfen Ihnen, eine überlegene Partikelgrößenkontrolle zu erreichen und die Betriebskosten zu senken.

Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und zu sehen, wie KINTEK-Lösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Welche Faktoren beeinflussen die Effizienz von Mahlprozessen? Optimieren Sie Ihren Mahlprozess für maximalen Durchsatz

- Was sind die Nachteile des Mahlens mit Perlen? Umgang mit Kontamination, Hitze und Prozesskomplexität

- Was sind die Hauptfunktionen der Verwendung einer Kugelmühle für BZCY72-Pulver? Erzielung hoher Reinheit und verbesserter Sinterung

- Was ist die Hauptfunktion des Kugelmühlenprozesses? Optimierung der Li2MnSiO4/C-Vorläuferherstellung

- Welches Laborgerät wird zum Mahlen verwendet? Finden Sie die perfekte Mühle für Ihre Probe

- Was ist die Funktion eines Ultraschallhomogenisators bei der Synthese von hoch-entropischen metallischen Gläsern? Schlüssel zur stöchiometrischen Kontrolle

- Was ist der technische Zweck der Verwendung einer Leichtkugel-Mühle für CuW30-Pulver? Perfekte Partikeldispersion erreichen

- Was sind die Elemente einer Kugelmühle? Ein Leitfaden zu ihren Kernkomponenten und der Mahleffizienz