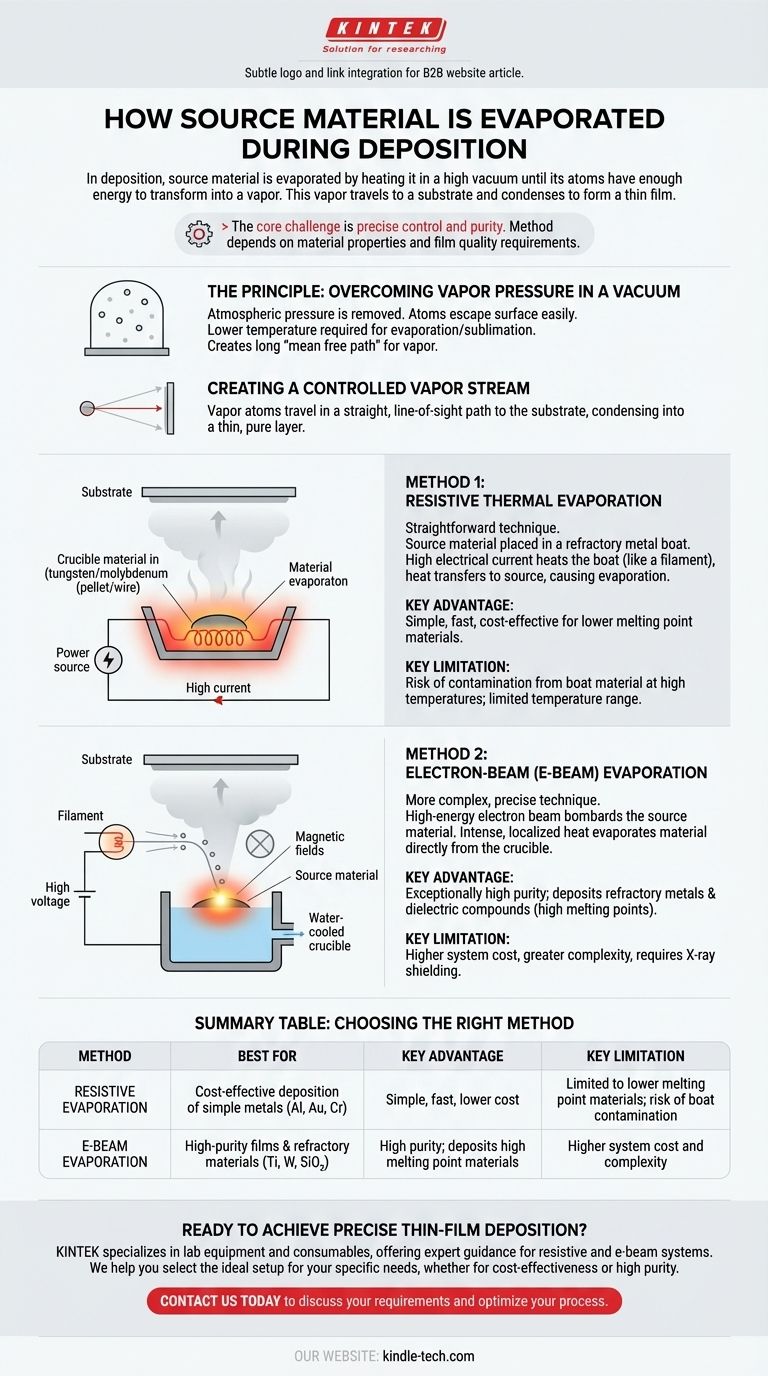

Bei der Abscheidung wird Ausgangsmaterial verdampft, indem es in einem Hochvakuum erhitzt wird, bis seine Atome genug Energie haben, um sich in einen Dampf umzuwandeln. Dieser Prozess ist keine einzelne Methode, sondern wird hauptsächlich auf zwei Arten durchgeführt: durch Leiten eines elektrischen Stroms durch einen Halter, der das Material enthält (resistive Erhitzung), oder durch direktes Beschießen des Materials mit einem hochenergetischen Elektronenstrahl (E-Beam-Verdampfung). Der Dampf bewegt sich dann geradlinig zum Substrat, wo er kondensiert und eine dünne Schicht bildet.

Die zentrale Herausforderung der Verdampfung besteht nicht nur darin, einen Feststoff in ein Gas umzuwandeln, sondern dies mit präziser Kontrolle und Reinheit zu tun. Die verwendete Methode wird durch die Eigenschaften des Materials – insbesondere seinen Schmelzpunkt – und die Qualitätsanforderungen der endgültigen Schicht bestimmt.

Das Prinzip: Überwindung des Dampfdrucks im Vakuum

Warum ein Vakuum unerlässlich ist

In einer Hochvakuumkammer wird der atmosphärische Druck, der Atome normalerweise in einem festen oder flüssigen Zustand hält, fast vollständig entfernt. Da nur wenige Luftmoleküle kollidieren können, können die Atome des Ausgangsmaterials viel leichter von seiner Oberfläche entweichen.

Diese Umgebung senkt die Temperatur, die für die Verdampfung oder Sublimation (direkte Umwandlung von einem Feststoff in ein Gas) eines Materials erforderlich ist, drastisch. Ziel ist es, eine "mittlere freie Weglänge" zu schaffen – die durchschnittliche Strecke, die ein Dampfatom zurücklegen kann, bevor es auf ein anderes Gasmolekül trifft –, die länger ist als der Abstand zum Substrat.

Erzeugung eines kontrollierten Dampfstroms

Sobald Atome die Quelle verlassen, bewegen sie sich geradlinig und auf Sicht, bis sie auf eine Oberfläche treffen. Indem ein Substrat in diesen Pfad gelegt wird, landen die Dampfatome darauf und kondensieren zurück zu einem Feststoff, wodurch eine neue, hochreine Materialschicht gebildet wird.

Zwei primäre Verdampfungsmethoden

Das "Wie" der Verdampfung hängt von der Methode ab, die zur Zufuhr thermischer Energie zum Ausgangsmaterial verwendet wird.

Methode 1: Resistive thermische Verdampfung

Dies ist die einfachste Technik. Das Ausgangsmaterial, oft in Pellet- oder Drahtform, wird in einen kleinen Tiegel oder ein "Boot" aus einem hochschmelzenden Metall wie Wolfram oder Molybdän gelegt.

Ein sehr hoher elektrischer Strom wird dann durch dieses Boot geleitet. Aufgrund seines elektrischen Widerstands heizt sich das Boot schnell auf – ähnlich wie ein Glühfaden in einer Glühbirne. Diese Wärme wird auf das Ausgangsmaterial übertragen, wodurch es schmilzt und dann verdampft.

Methode 2: Elektronenstrahl- (E-Beam-) Verdampfung

Diese Methode ist komplexer, aber weitaus leistungsfähiger und präziser. Sie wird für Materialien mit sehr hohen Schmelzpunkten (wie Titan oder Keramik) oder wenn eine ultrahohe Schichtreinheit erforderlich ist, eingesetzt.

Ein Glühfaden erzeugt einen Elektronenstrom, der dann durch Hochspannung beschleunigt und durch Magnetfelder geführt wird, um die Oberfläche des Ausgangsmaterials zu treffen. Die immense kinetische Energie der Elektronen wird beim Aufprall sofort in intensive, lokalisierte Wärme umgewandelt, wodurch das Material direkt aus dem Tiegel verdampft, ohne den Tiegel selbst wesentlich zu erhitzen.

Die Kompromisse verstehen

Die Wahl einer Methode ist eine kritische technische Entscheidung, die auf dem Abwägen von Kosten, Leistungsfähigkeit und gewünschter Schichtqualität basiert.

Resistive Verdampfung: Einfachheit vs. Einschränkungen

Die resistive Erhitzung ist einfach, schnell und kostengünstig. Sie ist jedoch auf Materialien mit niedrigeren Verdampfungstemperaturen beschränkt.

Ein erhebliches Risiko ist die Kontamination. Bei hohen Temperaturen kann das Bootsmaterial selbst zu verdampfen beginnen und Verunreinigungen in die Schicht einbringen. Sie bietet auch eine weniger präzise Kontrolle über die Abscheiderate im Vergleich zur E-Beam-Methode.

E-Beam-Verdampfung: Präzision vs. Komplexität

Die E-Beam-Verdampfung liefert eine außergewöhnlich hohe Reinheit, da nur das Ausgangsmaterial erhitzt wird, nicht der wassergekühlte Kupfertiegel, der es enthält. Dies ermöglicht die Abscheidung von hochschmelzenden Metallen und dielektrischen Verbindungen, die resistiv nicht verdampft werden können.

Die Nachteile sind deutlich höhere Systemkosten, größere Komplexität und die Erzeugung von Röntgenstrahlen, die eine entsprechende Abschirmung erfordern.

Die Herausforderung des Legierens

Beim Versuch, eine Legierung (eine Mischung von Metallen) zu verdampfen, verdampft das Element mit dem höheren Dampfdruck schneller. Dies verändert die Zusammensetzung des Dampfes im Laufe der Zeit, was bedeutet, dass die resultierende Schicht nicht die gleiche Zusammensetzung wie das Ausgangsmaterial aufweist. Während E-Beam dies manchmal mit hoher Leistung mildern kann, erfordert die echte Legierungsabscheidung oft eine Ko-Verdampfung aus mehreren, unabhängig gesteuerten Quellen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Verdampfungsmethode beeinflusst direkt die Kosten, Qualität und Art des Materials, das Sie abscheiden können.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache Metalle (wie Aluminium, Gold oder Chrom) liegt: Die resistive thermische Verdampfung ist die effiziente und standardmäßige Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schichten oder hochschmelzenden Materialien (wie Titan, Wolfram oder SiO₂) liegt: Die Elektronenstrahlverdampfung ist die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer präzisen Legierungszusammensetzung liegt: Sie müssen ein System mit mehreren, individuell gesteuerten Quellen in Betracht ziehen, die meist E-Beam-Quellen sind.

Das Verständnis des Verdampfungsmechanismus ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das zur Erzielung Ihrer gewünschten Schichteigenschaften erforderlich ist.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| Resistive Verdampfung | Kostengünstige Abscheidung einfacher Metalle (Al, Au, Cr) | Einfach, schnell und kostengünstiger | Begrenzt auf Materialien mit niedrigerem Schmelzpunkt; Risiko der Tiegelkontamination |

| E-Beam-Verdampfung | Hochreine Schichten & hochschmelzende Materialien (Ti, W, SiO₂) | Hohe Reinheit; kann hochschmelzende Materialien abscheiden | Höhere Systemkosten und Komplexität |

Bereit für präzise Dünnschichtabscheidung?

Die richtige Verdampfungsmethode ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und Lösungen für resistive und E-Beam-Verdampfungssysteme. Wir helfen Laboren wie Ihrem, die ideale Einrichtung für hochreine Schichten, hochschmelzende Materialien oder kostengünstige Metallabscheidung auszuwählen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und lassen Sie sich von unseren Experten bei der Optimierung Ihres Abscheidungsprozesses helfen. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die Vakuumverdampfungstechnik für Dünnschichten? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Welche 5 Faktoren beeinflussen die Verdunstungsrate? Meistern Sie den Prozess für Ihr Labor

- Was ist E-Beam-Verdampfung? Erreichen Sie hochreine Dünnschichtabscheidung für Ihr Labor

- Was ist die physikalische Abscheidung? Ein Leitfaden zur PVD-Dünnschichtabscheidung

- Welche Temperatur hat die physikalische Gasphasenabscheidung? Ein Leitfaden für den flexiblen Temperaturbereich von PVD

- Wo wird die physikalische Gasphasenabscheidung eingesetzt? Oberflächenverbesserung für Luft- und Raumfahrt, Elektronik & mehr

- Was sind die Probleme bei der physikalischen Gasphasenabscheidung? Hohe Kosten, langsame Geschwindigkeit und Sichtlinienbeschränkungen

- Was ist die Verdampfungstechnik mittels Elektronenstrahl? Erzielung von hochreiner Dünnschichtabscheidung