In der Materialwissenschaft und -technik ist die gängigste berührungslose Methode zur Messung der Dicke einer abgeschiedenen Schicht die optische Analyse. Diese Technik nutzt Licht, um das Interferenzmuster zu analysieren, das durch Reflexionen von der Ober- und Unterseite der Schicht erzeugt wird. Durch die Messung dieses Musters, typischerweise im Nanometerbereich, kann eine präzise Dicke berechnet werden.

Das Grundprinzip ist einfach: Durch die Analyse, wie Lichtwellen interferieren, nachdem sie von den oberen und unteren Begrenzungen einer Schicht abprallen, können wir ihre Dicke bestimmen. Die Genauigkeit dieser Messung hängt jedoch entscheidend von der Kenntnis des Brechungsindexes des Materials ab.

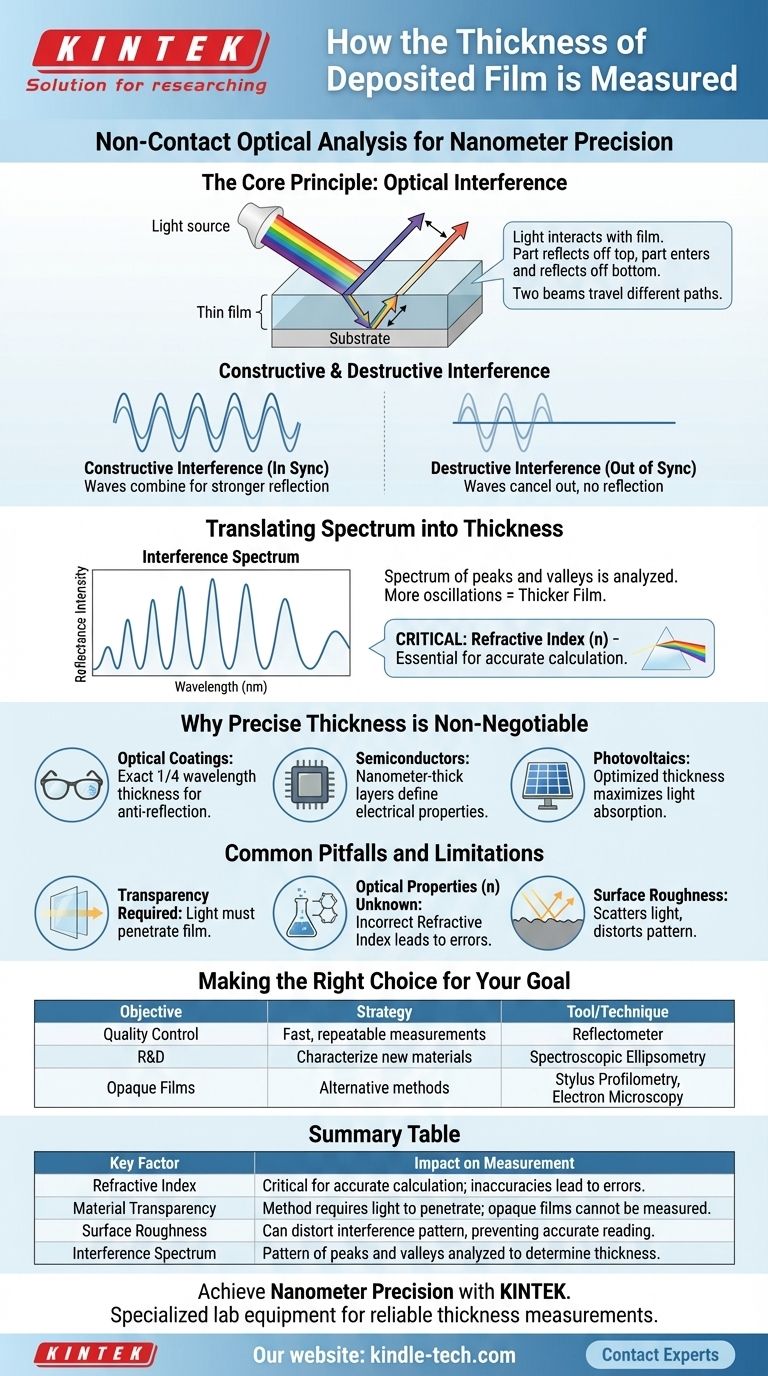

Das Kernprinzip: Optische Interferenz

Um zu verstehen, wie die Dicke einer dünnen Schicht gemessen wird, muss man zunächst verstehen, wie sich Licht verhält, wenn es auf eine semi-transparente Schicht trifft.

Wie Licht mit einer dünnen Schicht interagiert

Wenn ein Lichtstrahl auf eine dünne Schicht trifft, wird ein Teil davon von der oberen Oberfläche reflektiert. Der Rest des Lichts dringt in die Schicht ein, durchläuft sie und wird dann von der unteren Oberfläche (der Grenzfläche zum Substrat) reflektiert.

Dadurch entstehen zwei getrennte Lichtstrahlen, die zum Beobachter oder Detektor zurücklaufen. Der zweite Strahl hat einen längeren Weg zurückgelegt als der erste.

Konstruktive und destruktive Interferenz

Da ein Lichtstrahl einen längeren Weg zurückgelegt hat, können seine Wellen entweder synchron oder außertakt mit den Wellen des ersten Strahls sein.

Wenn die Wellen perfekt synchron sind, addieren sie sich zu einer stärkeren Reflexion (konstruktive Interferenz). Wenn sie außertakt sind, löschen sie sich gegenseitig aus (destruktive Interferenz).

Umwandlung eines Interferenzspektrums in Dicke

Ein Messgerät beleuchtet die Schicht mit Licht vieler Wellenlängen (Farben) und zeichnet die Intensität der Reflexion für jede einzelne auf. Dies erzeugt ein Interferenzspektrum – ein einzigartiges Muster aus Spitzen und Tälern.

Die Anzahl der Spitzen und Täler über einen bestimmten Wellenlängenbereich ist direkt proportional zur Dicke der Schicht. Eine dickere Schicht erzeugt einen längeren Wegunterschied, was zu mehr Oszillationen im Spektrum führt.

Die entscheidende Rolle des Brechungsindexes

Der Brechungsindex des Schichtmaterials ist eine entscheidende Variable. Er beschreibt, wie stark sich die Lichtgeschwindigkeit verlangsamt, wenn sie in das Material eintritt.

Ohne einen genauen Wert für den Brechungsindex wird die Berechnung, die das Interferenzspektrum in eine physikalische Dicke umrechnet, fehlerhaft sein. Das System muss wissen, wie schnell das Licht durch die Schicht gereist ist, um zu wissen, welchen Wegstreckenunterschied das Interferenzmuster darstellt.

Warum präzise Dicke nicht verhandelbar ist

In fortgeschrittenen Anwendungen ist die Kontrolle der Schichtdicke nicht nur eine Frage der Qualität; sie bestimmt die grundlegende Funktion des Endprodukts.

Funktionalität bei optischen Beschichtungen

Die Antireflexionsbeschichtung auf Brillengläsern oder Kameralinsen muss eine Dicke haben, die genau ein Viertel der Wellenlänge des Lichts beträgt, das sie auslöschen soll. Jede Abweichung macht die Beschichtung unwirksam.

Leistung in Halbleitern

Bei der Halbleiterfertigung sind Materialschichten, die auf einen Siliziumwafer abgeschieden werden, nur wenige Nanometer dick. Die elektrischen Eigenschaften und die Leistung des fertigen Mikrochips hängen vollständig davon ab, dass diese Schichten die exakt spezifizierte Dicke aufweisen.

Effizienz in der Photovoltaik

Die Schichten in einer Solarzelle sind so konstruiert, dass sie bestimmte Wellenlängen des Lichts absorbieren. Die Dicke jeder Schicht ist optimiert, um die Lichtabsorption und damit die Energieumwandlungseffizienz der Zelle zu maximieren.

Häufige Fallstricke und Einschränkungen

Obwohl die Methode der optischen Interferenz leistungsstark ist, stellt sie spezifische Anforderungen, die für eine genaue Messung erfüllt sein müssen.

Materialtransparenz ist erforderlich

Diese Methode basiert im Wesentlichen darauf, dass Licht durch die Schicht dringt, um von der unteren Grenzfläche reflektiert zu werden. Wenn die Schicht für das verwendete Licht vollständig opak ist, kann keine Messung durchgeführt werden.

Kenntnis der optischen Eigenschaften ist unerlässlich

Wie bereits erwähnt, ist ein unbekannter oder falscher Brechungsindex die häufigste Fehlerquelle. Wenn der Abscheidungsprozess die Dichte oder Zusammensetzung des Materials verändert, kann sich sein Brechungsindex ändern, was eine erneute Charakterisierung erfordert.

Oberflächenrauheit kann stören

Das Modell setzt glatte, parallele Oberflächen voraus. Wenn die Oberfläche der Schicht sehr rau ist, kann sie Licht unvorhersehbar streuen, anstatt es sauber zu reflektieren, was das Interferenzmuster verzerren oder zerstören und eine genaue Ablesung verhindern kann.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Prinzip effektiv anzuwenden, müssen Sie Ihre Messstrategie auf Ihr Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle in der Fertigung liegt: Der Schlüssel liegt in der Verwendung eines Reflektometers für schnelle, wiederholbare und zerstörungsfreie Messungen, um die Prozesskonsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie müssen neue Materialien präzise charakterisieren, oft unter Verwendung fortschrittlicher spektroskopischer Ellipsometrie, um gleichzeitig Dicke und Brechungsindex zu bestimmen.

- Wenn Sie mit opaken Metallschichten arbeiten: Sie müssen erkennen, dass optische Methoden ungeeignet sind, und alternative Techniken wie die Strichprofilometrie oder Elektronenmikroskopie in Betracht ziehen.

Letztendlich ist die präzise Messung die Grundlage der Kontrolle und ermöglicht die Herstellung fortschrittlicher Materialien, die genau das tun, was sie sollen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Auswirkung auf die Messung |

|---|---|

| Brechungsindex | Entscheidend für die genaue Berechnung; Ungenauigkeiten führen zu Fehlern. |

| Materialtransparenz | Methode erfordert, dass Licht in die Schicht eindringt; opake Schichten können nicht gemessen werden. |

| Oberflächenrauheit | Kann das Interferenzmuster verzerren und eine genaue Ablesung verhindern. |

| Interferenzspektrum | Das Muster aus Spitzen und Tälern wird direkt analysiert, um die Dicke zu bestimmen. |

Erreichen Sie Nanometerpräzision in Ihrem Labor

Die genaue Schichtdicke ist nicht verhandelbar für die Funktionalität von Halbleitern, optischen Beschichtungen und Photovoltaik. Unabhängig davon, ob Ihr Fokus auf F&E oder Qualitätskontrolle liegt, ist die richtige Ausrüstung von größter Bedeutung.

KINTEK ist spezialisiert auf die Bereitstellung hochpräziser Laborgeräte, einschließlich Reflektometern und Ellipsometern, die für zuverlässige Dickenmessungen Ihrer spezifischen Materialien und Anwendungen entwickelt wurden. Unsere Expertise stellt sicher, dass Sie Ihren Abscheidungsprozess mit Zuversicht kontrollieren können.

Bereit, Ihre Messfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Präzision und Zuverlässigkeit in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen Elektronenstrahlverdampfung und Ionenzerstäubung? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Quelle der Elektronenstrahlverdampfung? Die Elektronenkanone erklärt für hochreine Dünnschichten

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate

- Was ist thermisches Aufdampfen bei der Dünnschichtabscheidung? Ein einfacher Leitfaden zur PVD-Beschichtung

- Welches Vakuumniveau hat der E-Beam-Verdampfer? Erzielen Sie reine, hochwertige Dünnschichten

- Was ist Verdampfung und Sputtern? Wählen Sie die richtige PVD-Methode für Ihre Dünnschichtanforderungen

- Für welche Materialien wird die Verdampfung durch Widerstandsheizung verwendet? Ideal für Metalle wie Gold & Aluminium