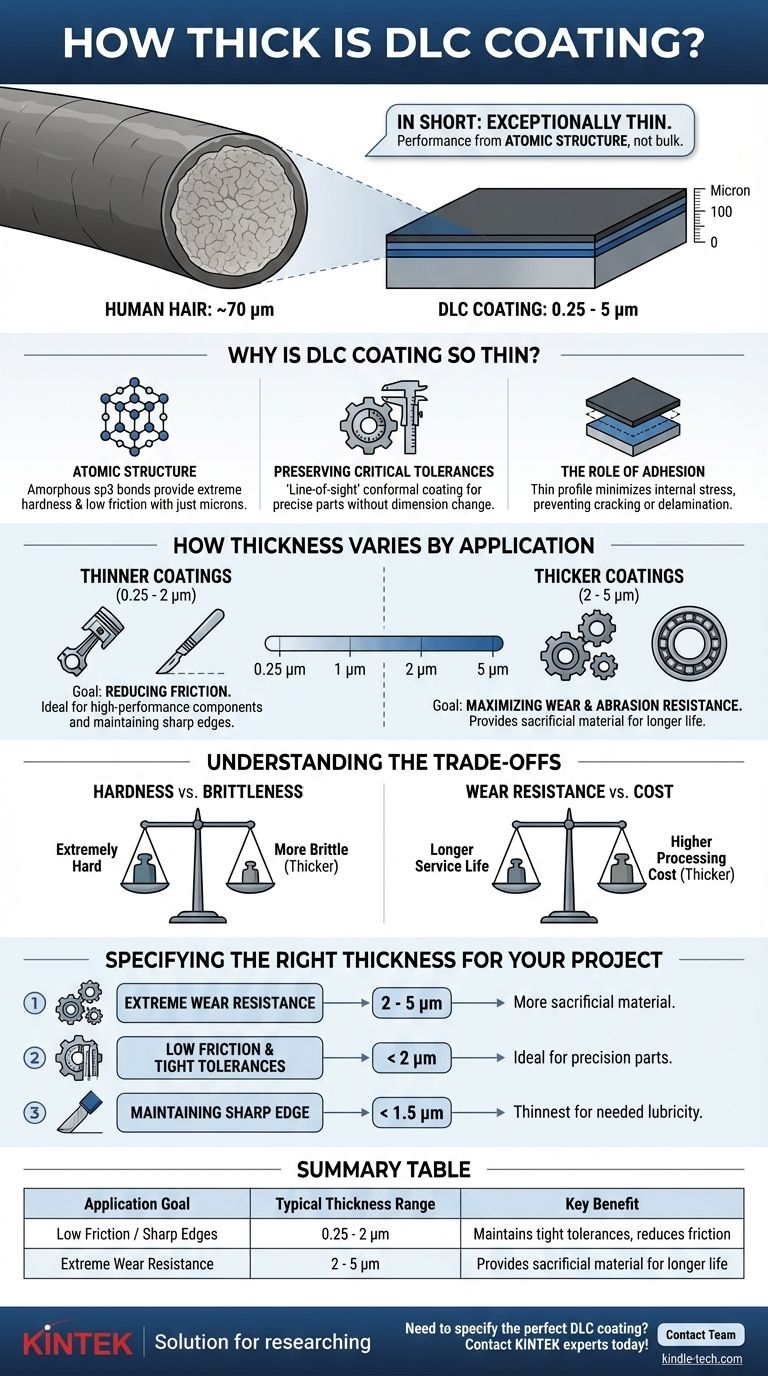

Kurz gesagt, eine typische DLC-Beschichtung ist außergewöhnlich dünn. Ihre Dicke wird in Mikrometern gemessen und liegt im Allgemeinen zwischen 0,25 und 5 Mikrometern (µm). Zum Vergleich: Ein menschliches Haar ist etwa 70 Mikrometer dick, was selbst die dickste DLC-Beschichtung mehr als zehnmal dünner macht.

Die wichtigste Erkenntnis ist, dass die Leistung von DLC aus seiner einzigartigen Atomstruktur und nicht aus seiner Masse resultiert. Die Dicke der Beschichtung ist ein sorgfältig konstruierter Parameter, der auf die spezifischen Anforderungen der Anwendung zugeschnitten ist und Verschleißfestigkeit gegen innere Spannungen und Bauteiltoleranzen abwägt.

Warum ist die DLC-Beschichtung so dünn?

Die Wirksamkeit von diamantähnlichen Kohlenstoffbeschichtungen (DLC) beruht nicht einfach auf dem Auftragen einer dicken, harten Schale. Der Wert liegt in ihren mikroskopischen Eigenschaften und der Art und Weise, wie sie an einer Oberfläche haften.

Die Kraft der Atomstruktur

Das bestimmende Merkmal von DLC ist seine amorphe Kohlenstoffstruktur, die reich an diamantähnlichen sp3-Bindungen ist. Diese atomare Anordnung verleiht extreme Härte und einen natürlich niedrigen Reibungskoeffizienten. Eine Schicht von nur wenigen Mikrometern Dicke genügt, um diese Eigenschaften auf die Oberfläche eines Bauteils zu übertragen.

Erhaltung kritischer Toleranzen

Da DLC so dünn ist, wird es als „Sichtlinien“-Konformbeschichtung betrachtet. Das bedeutet, dass es auf hochpräzise Bauteile – wie Kolben, Einspritzdüsen oder chirurgische Instrumente – aufgetragen werden kann, ohne deren kritische Abmessungen wesentlich zu verändern oder eine anschließende Bearbeitung zu erfordern.

Die Rolle der Haftung

Eine Beschichtung ist nur so gut wie ihre Verbindung zum Substrat. Wenn eine DLC-Schicht dicker wird, können sich innere Spannungen innerhalb der Beschichtung aufbauen. Werden diese Spannungen zu hoch, kann die Beschichtung reißen oder sich von der Oberfläche ablösen, was zum Versagen führt. Die Beibehaltung eines dünnen Profils ist der Schlüssel zur Gewährleistung ihrer Haltbarkeit und Haftung.

Wie die Dicke je nach Anwendung variiert

Die ideale Dicke für eine DLC-Beschichtung ist keine einzelne Zahl, sondern ein Ziel, das auf dem primären Problem basiert, das Sie lösen möchten.

Dünnere Beschichtungen (0,25 - 2 µm)

Für Anwendungen, bei denen das Hauptziel die Reibungsreduzierung ist, ist eine dünnere Beschichtung oft optimal. Dies ist üblich bei Hochleistungs-Automobilkomponenten oder auf Schneidwerkzeugen, die eine extrem scharfe Kante erfordern, da jede zusätzliche Dicke die Klinge abstumpfen könnte.

Dickere Beschichtungen (2 - 5 µm)

Wenn das Hauptziel die Maximierung der Verschleiß- und Abriebfestigkeit ist, wird im Allgemeinen eine dickere Beschichtung spezifiziert. Diese bietet mehr opferbares Material, um abrasivem Kontakt über einen längeren Zeitraum standzuhalten, was ideal für Komponenten wie Zahnräder, Lager und Industrowerkzeuge ist.

Verständnis der Kompromisse

Die Wahl der Dicke einer DLC-Beschichtung erfordert die Abwägung konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist für eine erfolgreiche Anwendung unerlässlich.

Härte vs. Sprödigkeit

Obwohl DLC extrem hart ist, kann eine Erhöhung seiner Dicke auch seine innere Spannung erhöhen und es spröder machen. Eine sehr dicke Beschichtung auf einem Teil, das sich biegt oder hohen Stößen ausgesetzt ist, kann anfälliger für Risse sein als eine dünnere, nachgiebigere Schicht.

Verschleißfestigkeit vs. Kosten

Das Auftragen einer dickeren Beschichtung erfordert eine längere Abscheidungszeit in der PVD-Kammer (Physical Vapor Deposition). Dies führt direkt zu höheren Prozesskosten. Daher muss man die erforderliche Lebensdauer gegen das Budget für den Beschichtungsprozess abwägen.

Spezifikation der richtigen Dicke für Ihr Projekt

Die korrekte DLC-Dicke ist eine bewusste technische Entscheidung, die ausschließlich von der beabsichtigten Funktion und Umgebung des Bauteils bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit für Industriebauteile liegt: Es wird typischerweise eine dickere Beschichtung im Bereich von 2–5 Mikrometern spezifiziert, um mehr opferbares Material bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung und der Einhaltung enger Toleranzen für Präzisionsbauteile liegt: Eine dünnere Beschichtung, oft 2 Mikrometer oder weniger, ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung einer scharfen Schneide bei Schneidwerkzeugen liegt: Die dünnstmögliche Beschichtung, die die erforderliche Schmierfähigkeit bietet, oft unter 1,5 Mikrometern, ist am besten.

Letztendlich verwandelt die Auswahl der richtigen Dicke ein Bauteil von einem bloß beschichteten in ein wirklich für seine Leistung konstruiertes Bauteil.

Zusammenfassungstabelle:

| Anwendungsziel | Typischer Dickenbereich | Hauptvorteil |

|---|---|---|

| Geringe Reibung / Scharfe Kanten | 0,25 - 2 µm | Erhält enge Toleranzen, reduziert die Reibung |

| Extreme Verschleißfestigkeit | 2 - 5 µm | Bietet opferbares Material für längere Lebensdauer |

Müssen Sie die perfekte DLC-Beschichtungsdicke für Ihre Bauteile festlegen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Experten helfen Ihnen dabei, Verschleißfestigkeit, Reibung und Kosten abzuwägen, um Ihre Bauteile für Spitzenleistungen zu konstruieren. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hydrophiles Kohlepapier TGPH060 für Batterie-Laboranwendungen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Warum PECVD verwenden? Hochwertige Dünnschichten auf temperatursensiblen Materialien erzielen

- Wie nutzt der PECVD-Prozess Plasma zur Abscheidung von Dünnschichten? Hochwertige Beschichtungen bei niedrigen Temperaturen erzielen

- Was ist der Hauptvorteil von ICPCVD? Hochwertige Filmbeschichtung bei extrem niedrigen Temperaturen

- Welche Materialien können mittels PECVD abgeschieden werden? Entdecken Sie vielseitige Dünnschichten bei niedriger Temperatur

- Was sind die Eigenschaften von DLC-Beschichtungsmaterialien? Entdecken Sie überragende Verschleißfestigkeit & geringe Reibung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Nachteile der plasmaunterstützten CVD? Abwägung der Kompromisse bei der Niedertemperaturabscheidung

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung