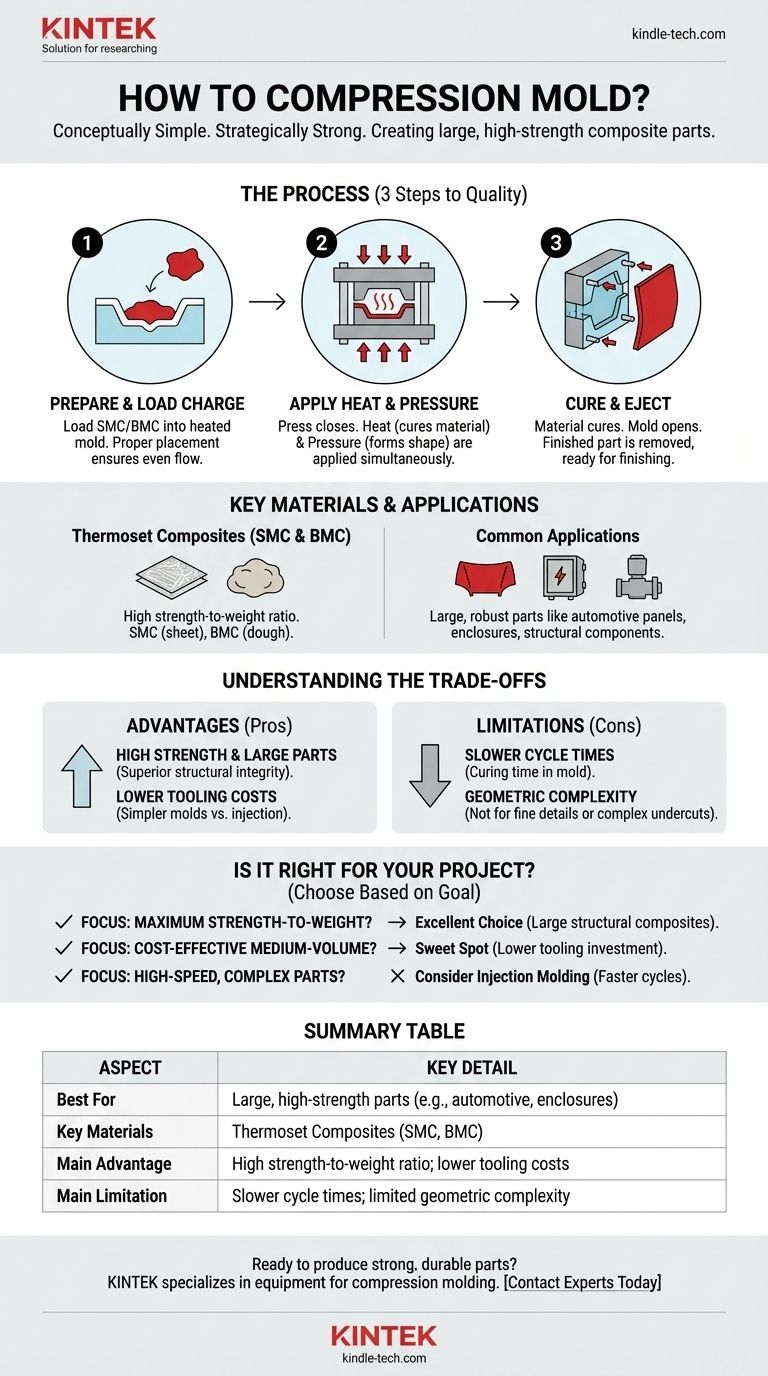

Im Kern ist das Formpressen ein konzeptionell einfacher Prozess. Dabei wird eine abgemessene Menge Rohmaterial, die sogenannte „Charge“, in den Hohlraum einer beheizten, offenen Form gelegt. Die Form wird dann geschlossen, und es wird immenser Druck ausgeübt, der das Material zwingt, den Hohlraum auszufüllen und sich seiner Form anzupassen. Hitze und Druck werden aufrechterhalten, bis das Material aushärtet, was zu einem festen, fertigen Teil führt.

Die Einfachheit des Prozesses – das Pressen von Material in eine endgültige Form – täuscht über seinen wahren Zweck hinweg. Das Formpressen ist eine strategische Wahl für die Herstellung großer, hochfester und maßhaltiger Teile, insbesondere aus Verbundwerkstoffen, wo andere Methoden unpraktisch oder weniger effektiv wären.

Die Mechanik des Prozesses

Um das Formpressen wirklich zu verstehen, müssen wir über die grundlegenden Schritte hinausblicken und die Wechselwirkung zwischen Material, Hitze und Druck untersuchen. Jede Phase ist entscheidend für die Herstellung einer hochwertigen Komponente.

Schritt 1: Vorbereiten und Laden der Charge

Die „Charge“ ist die genaue Menge an Formmaterial, die für das Teil benötigt wird. Dieses Material ist oft ein duroplastischer Verbundwerkstoff wie Sheet Molding Compound (SMC) oder Bulk Molding Compound (BMC).

Die Charge wird sorgfältig in die untere Hälfte der offenen Form gelegt. Eine korrekte Platzierung, typischerweise in der Mitte, ist entscheidend, um sicherzustellen, dass das Material beim Anlegen von Druck gleichmäßig den gesamten Hohlraum ausfüllt und Hohlräume oder Schwachstellen vermieden werden.

Schritt 2: Anwenden von Hitze und Druck

Sobald die Charge geladen ist, schließt eine hydraulische Presse die Form. Zwei kritische Kräfte wirken nun: Hitze und Druck.

Die Form wird auf eine bestimmte Temperatur erhitzt, was zwei Funktionen erfüllt. Es senkt die Viskosität des Materials, wodurch es leichter fließen kann, und es initiiert die chemische Vernetzungsreaktion (Aushärtung) in duroplastischen Materialien.

Gleichzeitig übt die Presse eine erhebliche Druckkraft aus. Dieser Druck stellt sicher, dass sich das Material jedem Detail der Form anpasst und eingeschlossene Luft herausdrückt.

Schritt 3: Aushärten und Teileauswurf

Die Form bleibt für eine vorgegebene Zeit unter Hitze und Druck geschlossen. Während dieser „Aushärtezeit“ durchläuft das duroplastische Material eine irreversible chemische Veränderung und härtet zu einem festen, stabilen Zustand aus.

Nach Abschluss der Aushärtung wird die Presse geöffnet und das fertige Teil aus der Form entnommen, oft mithilfe von Auswerferstiften. Das Teil kann dann geringfügige Nachbearbeitungen wie das Trimmen von überschüssigem Grat erfahren.

Schlüsselmaterialien und ihre Anwendungen

Die Materialwahl ist grundlegend für den Erfolg eines formgepressten Teils. Obwohl verschiedene Materialien verwendet werden können, wird der Prozess von hochfesten duroplastischen Verbundwerkstoffen dominiert.

Duroplastische Verbundwerkstoffe: SMC und BMC

Sheet Molding Compound (SMC) ist das gebräuchlichste Material. Es ist eine „fertig zu verarbeitende“ Platte, die Harz (wie Polyester oder Vinylester), Füllstoffe und gehackte Faserverstärkung (typischerweise Glasfasern) kombiniert.

Bulk Molding Compound (BMC) ist ähnlich, hat aber eine teigartige Konsistenz mit kürzeren Fasern. Es eignet sich gut zum Formen komplexerer Formen im Vergleich zu SMC. Beide Materialien bieten ein außergewöhnliches Festigkeits-Gewichts-Verhältnis.

Häufige Anwendungen

Diese hochfesten Eigenschaften machen das Formpressen ideal für die Herstellung großer, robuster Teile. Häufige Beispiele sind Karosserieteile, Motorhauben, elektrische Gehäuse und Strukturkomponenten für Industrieanlagen.

Die Kompromisse verstehen

Kein Herstellungsverfahren ist perfekt für jede Anwendung. Die Wahl des Formpressens erfordert ein klares Verständnis seiner inhärenten Vorteile und Einschränkungen.

Vorteil: Hohe Festigkeit und große Teile

Die Fähigkeit, langfaserverstärkte Verbundwerkstoffe zu verwenden, ermöglicht die Herstellung von Komponenten mit überlegener Steifigkeit und struktureller Integrität. Das Verfahren ist eine der kostengünstigsten Möglichkeiten, sehr große Verbundteile herzustellen.

Vorteil: Geringere Werkzeugkosten (im Vergleich zum Spritzguss)

Formpresswerkzeuge sind im Allgemeinen einfacher und haltbarer als ihre Spritzguss-Pendants. Sie benötigen keine komplexen Anguss- und Verteilersysteme und arbeiten mit geringerem Druck, was zu deutlich geringeren anfänglichen Werkzeuginvestitionen führt.

Einschränkung: Längere Zykluszeiten

Die Notwendigkeit, dass das Material in der Form aushärtet, führt zu von Natur aus längeren Zykluszeiten als bei thermoplastischen Verfahren wie dem Spritzguss. Dies kann es für die extrem hohe Volumenproduktion kleinerer Teile weniger geeignet machen.

Einschränkung: Geometrische Komplexität

Obwohl das Formpressen Teile mit einem angemessenen Detailgrad herstellen kann, ist es nicht ideal für Komponenten mit sehr feinen Merkmalen, scharfen Innenecken oder komplexen Hinterschneidungen. Der Materialfluss ist nicht so kontrolliert wie beim Spritzguss.

Ist Formpressen das Richtige für Ihr Projekt?

Ihre Wahl sollte sich an den Hauptzielen Ihres Projekts orientieren: Festigkeit, Kosten oder Produktionsgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit im Verhältnis zum Gewicht liegt: Formpressen ist eine ausgezeichnete Wahl, insbesondere für große Strukturkomponenten, die SMC oder andere faserverstärkte Verbundwerkstoffe verwenden.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion mittlerer Stückzahlen liegt: Dieser Prozess trifft einen Sweet Spot, wo die Werkzeugkosten für den Spritzguss unerschwinglich wären, Sie aber mehr Haltbarkeit benötigen, als andere Methoden bieten können.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits- und Hochvolumenproduktion komplexer Teile liegt: Sie sollten den Spritzguss in Betracht ziehen, da seine schnellen Zykluszeiten besser für dieses Ziel geeignet sind.

Das Verständnis dieses Gleichgewichts zwischen Materialfähigkeit, Werkzeugkosten und Produktionsgeschwindigkeit ist der Schlüssel zur effektiven Nutzung des Formpressens.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Am besten geeignet für | Große, hochfeste Teile (z. B. Automobilkarosserieteile, Gehäuse) |

| Schlüsselmaterialien | Duroplastische Verbundwerkstoffe (SMC, BMC) |

| Hauptvorteil | Hohes Festigkeits-Gewichts-Verhältnis; geringere Werkzeugkosten im Vergleich zum Spritzguss |

| Haupteinschränkung | Längere Zykluszeiten; begrenzte geometrische Komplexität |

Bereit, starke, langlebige Teile für Ihre Labor- oder Industrieanforderungen herzustellen?

KINTEK ist spezialisiert auf die Bereitstellung von Geräten und Verbrauchsmaterialien, die fortschrittliche Fertigungsprozesse wie das Formpressen antreiben. Egal, ob Sie neue Verbundwerkstoffe entwickeln oder die Produktion hochfahren, unsere Expertise kann Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit zuverlässigen Laborlösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Was ist die Pellet-Technik in der IR-Spektroskopie? Meistern Sie die Probenvorbereitung fester Proben für eine klare Spektroskopie

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie