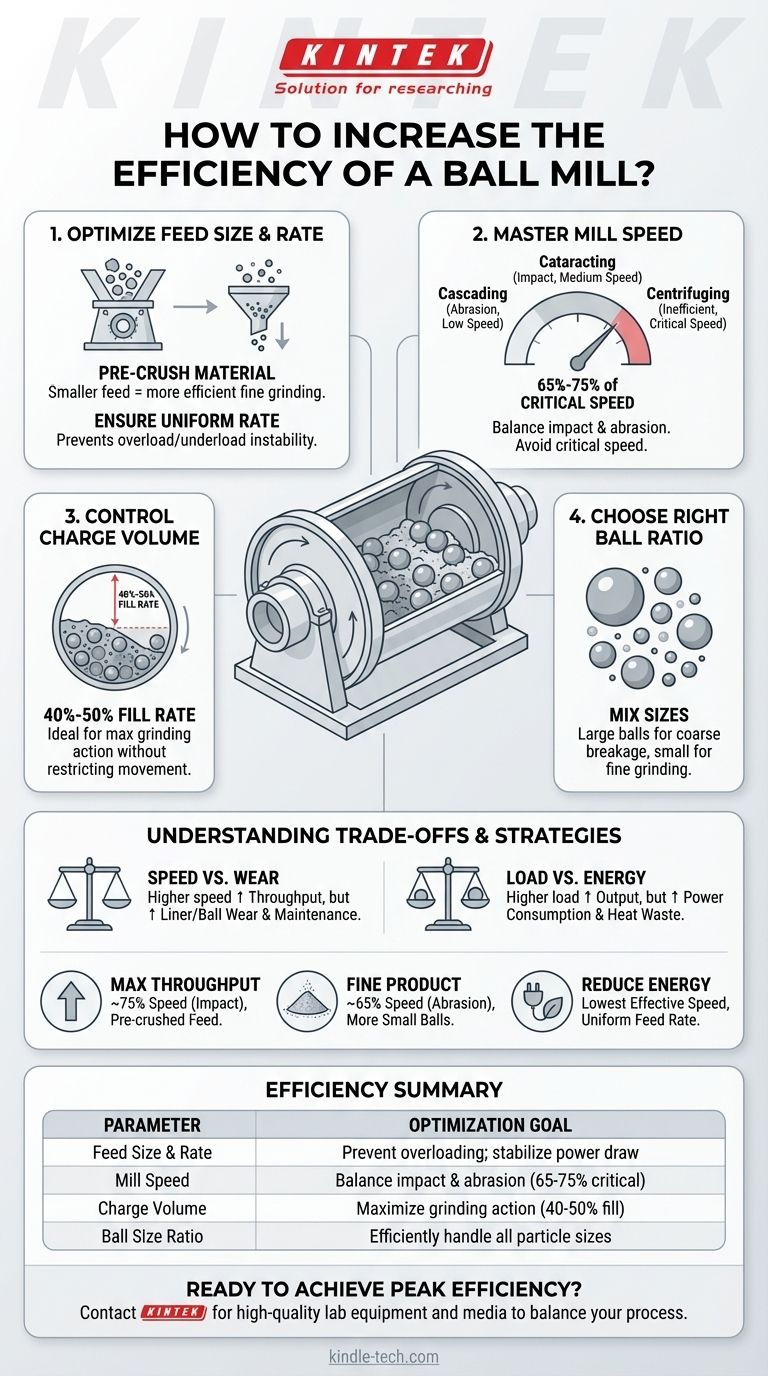

Die Effizienz einer Kugelmühle zu steigern wird durch die systematische Optimierung von fünf kritischen Parametern erreicht: die Größe und Rate des zugeführten Materials, die Rotationsgeschwindigkeit der Mühle, das Volumen des Materials im Inneren und die Größenverteilung der Stahlkugeln, die das Mahlen durchführen. Jeder Faktor ist miteinander verbunden, und die Beherrschung ihres Gleichgewichts ist der Schlüssel zur Maximierung des Outputs bei gleichzeitiger Minimierung des Energieverbrauchs.

Wahre Kugelmühlen-Effizienz bedeutet nicht, Geschwindigkeit oder Belastung zu maximieren. Es geht darum, eine ausgewogene Mahlumgebung zu schaffen, in der die zugeführte Energie durch die richtige Kombination von Aufprall und Abrieb maximal auf das Material übertragen wird.

Die Grundlage: Optimierung Ihres Eingangsmaterials

Bevor die Mühle überhaupt in Betrieb genommen wird, können die größten Effizienzgewinne durch die Kontrolle dessen erzielt werden, was Sie hineingeben. Die Kugelmühle sollte als Veredelungswerkzeug und nicht als primärer Brecher betrachtet werden.

Kontrolle der Zufuhrgröße

Die zum Zerkleinern eines Partikels erforderliche Energie ist proportional zu seiner Größe. Das Zuführen von überdimensioniertem Material zwingt die Mühle, die schwere Arbeit des Primärbrechens zu leisten, was sie ineffizient tut.

Durch das Vorbrechen des Materials auf eine kleinere, geeignetere Größe ermöglichen Sie der Kugelmühle, ihre Energie auf das Feinmahlen zu konzentrieren, für das sie konzipiert wurde.

Sicherstellung einer gleichmäßigen Zufuhrrate

Eine inkonsistente Zufuhrrate führt zu Instabilität. Ein plötzlicher Materialanstieg kann die Mühle überlasten, wodurch sie verstopft und schlecht mahlt.

Umgekehrt führt eine unzureichende Zufuhrrate dazu, dass die Mühle unterbelastet läuft. Dies führt zu ineffizientem Mahlen, bei dem die Stahlkugeln aneinander und an den Auskleidungen reiben, was Energie verschwendet und übermäßigen Verschleiß verursacht.

Die Mahlumgebung meistern

Im Inneren des Zylinders findet der Kernprozess der Zerkleinerung (Partikelgrößenreduktion) statt. Die Kontrolle dieser dynamischen Umgebung ist entscheidend für die Effizienz.

Die kritische Rolle der Mühlengeschwindigkeit

Die Rotationsgeschwindigkeit bestimmt die Bewegung der Mahlkörper. Diese Bewegung fällt in zwei Hauptkategorien.

- Kaskadierung: Bei niedrigeren Geschwindigkeiten rollen die Kugeln über die Oberfläche der Charge und erzeugen Reibung und Abrieb. Dies ist ideal für das Feinmahlen.

- Kataraktieren: Bei höheren Geschwindigkeiten werden die Kugeln in die Luft geschleudert und prallen auf das Material. Dies erzeugt hohe Aufprallkräfte, die effektiv zum Zerkleinern gröberer Partikel sind.

Ein Betrieb zu nahe an der "kritischen Geschwindigkeit" – der Geschwindigkeit, bei der die Kugeln zentrifugieren und an der Auskleidung haften – führt zu fast keiner Mahlung. Die optimale Geschwindigkeit liegt typischerweise zwischen 65 % und 75 % dieser kritischen Geschwindigkeit, abhängig von der gewünschten Mahlwirkung.

Die Bedeutung der Füllrate der Charge

Die Füllrate oder das Füllvolumen bezieht sich darauf, wie viel des Zylinders sowohl mit Mahlkörpern als auch mit Material gefüllt ist. Dies beeinflusst direkt die Leistungsaufnahme und die Mahlwirkung.

Eine unterfüllte Mühle hat nicht genügend Mahlkörper, um das Material effektiv zu zerkleinern. Eine überfüllte Mühle schränkt die Bewegung der Kugeln ein, dämpft ihren Aufprall und reduziert die Effizienz. Die meisten Kugelmühlen arbeiten am effizientesten mit einem Füllvolumen zwischen 40 % und 50 %.

Wählen Sie das richtige Stahlkugelverhältnis

Die Mahlkörper sind nicht einheitlich. Eine ordnungsgemäße Charge erfordert eine Mischung aus Kugelgrößen, um die Bandbreite der Partikelgrößen in der Zufuhr zu bewältigen.

Große Kugeln sind notwendig, um die größten Zufuhrpartikel zu zerkleinern, während kleinere Kugeln effektiver für das Feinmahlen sind, das zur Herstellung des Endprodukts erforderlich ist. Das ideale Verhältnis hängt vollständig von Ihrer Zufuhrgröße und der gewünschten Ausgabegröße ab.

Die Kompromisse verstehen

Die Optimierung einer Kugelmühle besteht nicht darin, eine einzelne Variable zu maximieren, sondern das effektivste Gleichgewicht für Ihr spezifisches Ziel zu finden. Das Übertrieben eines Parameters hat oft negative Folgen.

Geschwindigkeit vs. Verschleiß

Eine Erhöhung der Mühlengeschwindigkeit kann den Durchsatz erhöhen, aber nur bis zu einem gewissen Punkt. Höhere Geschwindigkeiten beschleunigen den Verschleiß der Stahlkugeln und der Mühlenauskleidungen dramatisch, was zu höheren Wartungskosten und häufigeren Ausfallzeiten führt.

Belastung vs. Energie

Ein höheres Füllvolumen kann mehr Material pro Stunde verarbeiten, erhöht aber auch den Stromverbrauch der Mühle erheblich. Eine Überlastung der Mühle schränkt die Mahlwirkung ein, wodurch Energie als Wärme und Lärm verschwendet wird, anstatt für die Größenreduzierung genutzt zu werden.

Auskleidungsdesign und Material

Obwohl es keine betriebliche Variable ist, ist die Auskleidung eine kritische Komponente. Das Profil der Auskleidung – insbesondere ihre "Heber" – ist für das Anheben der Charge verantwortlich. Eine verschlissene Auskleidung kann die Kugeln nicht richtig anheben, was die Mahleffizienz unabhängig von anderen Einstellungen stark reduziert.

Wie Sie dies in Ihrem Betrieb anwenden können

Es gibt keine einzelne "beste" Einstellung für eine Kugelmühle. Die Effizienz wird durch Ihr primäres Ziel definiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Arbeiten Sie näher an 75 % der kritischen Geschwindigkeit, um das Schlagmahlen zu fördern, und stellen Sie sicher, dass Ihr Material ordnungsgemäß auf eine konsistente Größe vorzerkleinert wird.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen Produkts liegt: Verwenden Sie eine niedrigere Geschwindigkeit (etwa 65 % der kritischen), um Kaskadierung und Abrieb zu fördern, und stellen Sie sicher, dass Ihre Mahlkörper eine ausreichende Menge kleinerer Kugeln enthalten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Energiekosten liegt: Halten Sie eine perfekt gleichmäßige Zufuhrrate ein, um ineffiziente Spitzen und Täler im Stromverbrauch zu vermeiden, und arbeiten Sie mit der niedrigsten Geschwindigkeit, die immer noch die gewünschte Partikelgröße erreicht.

Letztendlich ist die Verbesserung der Kugelmühlen-Effizienz ein Prozess der kontinuierlichen, datengesteuerten Anpassung, um ein stabiles und ausgewogenes System zu erreichen.

Zusammenfassungstabelle:

| Parameter | Schlüssel zur Effizienz | Optimierungsziel |

|---|---|---|

| Zufuhrgröße & -rate | Material vorzerkleinern; gleichmäßige Rate beibehalten | Über-/Unterladung verhindern; Leistungsaufnahme stabilisieren |

| Mühlengeschwindigkeit | Betrieb bei 65 %-75 % der kritischen Geschwindigkeit | Gleichgewicht zwischen Aufprall (Kataraktieren) und Abrieb (Kaskadieren) |

| Füllvolumen | Füllrate von 40 %-50 % beibehalten | Mahlwirkung maximieren, ohne Kugelbewegung einzuschränken |

| Kugelgrößenverhältnis | Mischung aus großen (grober Bruch) und kleinen (Feinmahlung) Kugeln | Effiziente Verarbeitung des gesamten Partikelgrößenbereichs |

Bereit, Spitzenleistungen bei der Kugelmühlen-Effizienz in Ihrem Labor zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien – einschließlich Mahlkörper und mehr – bereitzustellen, die für die Optimierung Ihrer Mahlprozesse unerlässlich sind. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um Geschwindigkeit, Belastung und Mahlkörper für Ihre spezifischen Ziele in Bezug auf Durchsatz, Produktfeinheit oder Energieeinsparungen auszugleichen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen die Produktivität Ihres Labors steigern und die Betriebskosten senken können.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Kleine Spritzgießmaschine für Laboranwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Zirkonium-dotiertem CaO? Optimierung der Materialstabilität

- Warum werden Hochenergie-Planetenkugelmühlen zur Reduzierung der Kristallinität von Lignocellulose bevorzugt?

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?

- Welche Rolle spielt eine Planetenkugelmühle bei der SHS? Optimierung der Pulveraktivierung für überlegene Legierungssynthese

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?