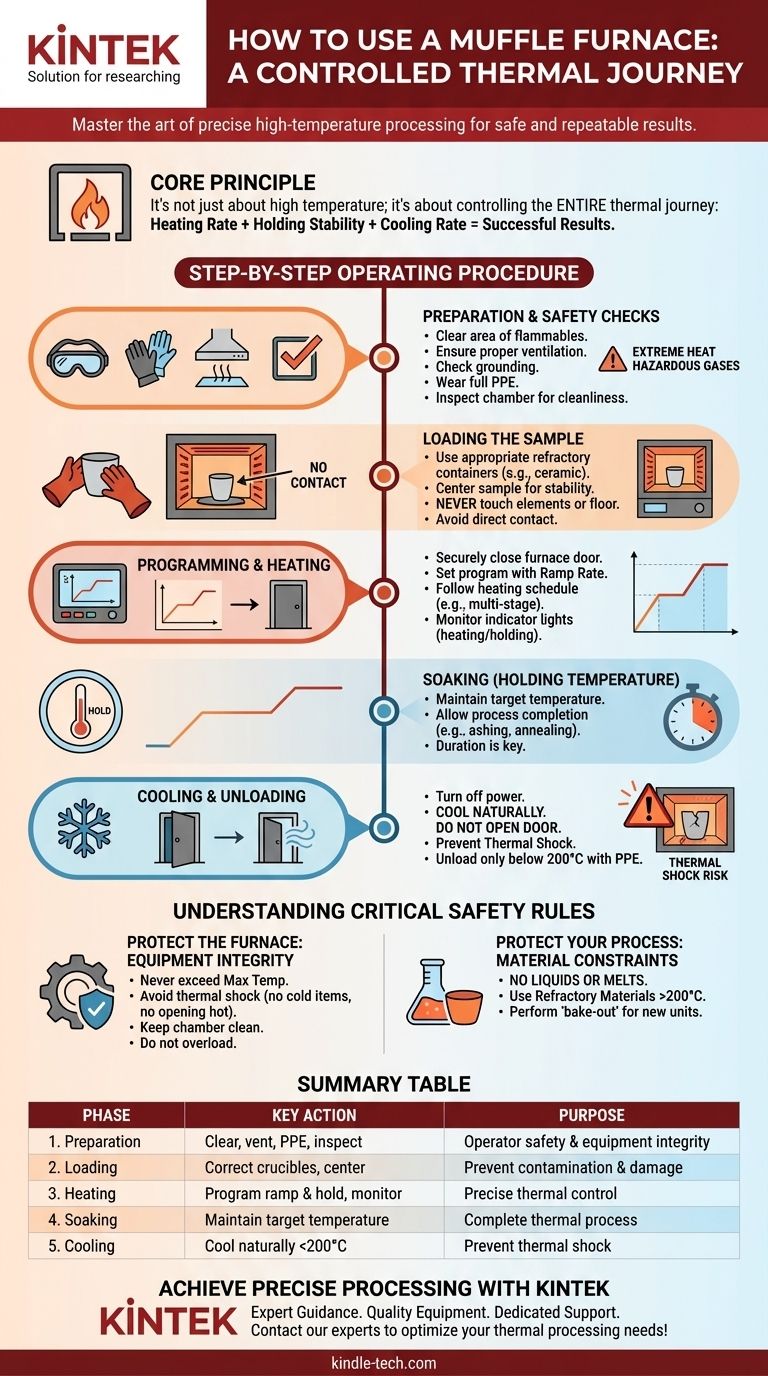

Um einen Muffelofen zu verwenden, müssen Sie ein präzises Verfahren befolgen, das mit Sicherheitsüberprüfungen und der Probenvorbereitung beginnt, über die Programmierung eines kontrollierten Heizzyklus zur kontrollierten Abkühlphase übergeht, bevor Sie Ihre Materialien entfernen. Dieser methodische Ansatz gewährleistet die Sicherheit des Bedieners, die Integrität des Ofens und die Genauigkeit Ihrer Ergebnisse.

Das Kernprinzip der Verwendung eines Muffelofens besteht nicht nur darin, eine hohe Temperatur zu erreichen, sondern die gesamte thermische Reise zu kontrollieren. Ein sicherer Betrieb und reproduzierbare Ergebnisse hängen von der Steuerung der Aufheizrate, der Stabilität der Haltezeit und, was am wichtigsten ist, der Abkühlrate ab.

Der Zweck eines Muffelofens: Mehr als nur eine heiße Kiste

Ein Muffelofen ist ein Spezialofen, der eine Umgebung für Hochtemperaturanwendungen bietet. Sein definierendes Merkmal ist der „Muffel“, eine Isolierkammer, die das erhitzte Material von den Heizelementen und potenziellen Verbrennungskontaminanten trennt.

Gleichmäßige, kontrollierte Erwärmung

Der Hauptvorteil ist die präzise Temperaturkontrolle und die außergewöhnlich gleichmäßige Wärmeverteilung. Dies ist entscheidend für Prozesse, bei denen exakte thermische Bedingungen das Ergebnis bestimmen, wie z. B. beim Glühen von Metallen oder der Synthese fortschrittlicher Materialien.

Eine kontaminationsfreie Umgebung

Durch die Isolierung der Probe verhindert der Ofen, dass Verbrennungsprodukte oder direkte Strahlung von den Heizelementen das Material beeinflussen. Dies ist unerlässlich für Anwendungen wie die quantitative Analyse (Veraschung), bei denen jegliches Fremdmaterial die Ergebnisse verfälschen würde.

Schritt-für-Schritt-Betriebsanleitung

Die ordnungsgemäße Verwendung umfasst verschiedene Phasen, die jeweils eigene kritische Aktionen beinhalten. Die Einhaltung dieser Reihenfolge minimiert das Risiko und gewährleistet einen erfolgreichen Durchlauf.

Phase 1: Vorbereitung und Sicherheitsüberprüfungen

Bevor Sie den Ofen einschalten, bereiten Sie Ihren Arbeitsbereich und das Gerät selbst vor.

- Bereich freimachen: Stellen Sie sicher, dass sich keine brennbaren oder entzündlichen Materialien in der Nähe des Ofens befinden. Die Außenseiten werden extrem heiß.

- Belüftung sicherstellen: Der Ofen sollte sich in einem gut belüfteten Bereich oder unter einem Abzug befinden, insbesondere wenn Ihr Prozess Gase freisetzt.

- Erdung prüfen: Überprüfen Sie, ob der Ofen und seine Steuerung ordnungsgemäß geerdet sind, um elektrische Gefahren zu vermeiden.

- PSA tragen: Tragen Sie immer die geeignete persönliche Schutzausrüstung, einschließlich hitzebeständiger Handschuhe und Schutzbrille.

- Kammer inspizieren: Schauen Sie in den Ofen hinein. Er sollte sauber und frei von Rückständen oder vergessenen Gegenständen aus einem vorherigen Durchlauf sein.

Phase 2: Beladen der Probe

Die Art und Weise, wie Sie Ihre Probe in den Ofen legen, ist sowohl für die Sicherheit als auch für den Erfolg entscheidend.

- Korrekte Materialien verwenden: Legen Sie Proben nur in geeignete feuerfeste Behälter, wie Keramik- oder hochreine Aluminiumoxid-Tiegel.

- Stabilität gewährleisten: Platzieren Sie den Tiegel sicher in der Mitte der Ofenkammer. Er muss stabil stehen und darf nicht umkippen können.

- Direkten Kontakt vermeiden: Legen Sie Proben niemals direkt auf den Ofenboden oder in Kontakt mit den Heizelementen. Dies birgt Brandgefahr und kann die Elemente zerstören.

Phase 3: Programmierung und Aufheizen

Dies ist die aktive Heizphase. Kontrolle ist von größter Bedeutung.

- Tür schließen: Schließen Sie die Ofentür fest, um Wärmeverluste zu vermeiden und eine stabile Atmosphäre aufrechtzuerhalten.

- Programm einstellen: Schalten Sie das Gerät ein und stellen Sie den Temperaturregler ein. Anstatt nur eine Endtemperatur einzustellen, müssen Sie oft eine Aufheizrate (Ramp Rate) programmieren (wie schnell er sich erwärmt).

- Heizplan befolgen: Viele Prozesse erfordern einen mehrstufigen Ansatz. Zum Beispiel langsames Aufheizen auf 200 °C und Halten für eine bestimmte Zeit, um Feuchtigkeit auszutreiben, bevor auf eine höhere Endtemperatur hochgefahren wird.

- System überwachen: Moderne Regler verfügen oft über Kontrollleuchten (z. B. grün für Aufheizen, rot für Halten bei der eingestellten Temperatur). Behalten Sie den Prozess im Auge, um sicherzustellen, dass er wie erwartet abläuft.

Phase 4: Halten (Temperatur halten)

Sobald der Ofen die Zieltemperatur erreicht hat, tritt er in die „Halte“- oder „Soaking“-Phase ein. Der Regler hält diese Temperatur für die programmierte Dauer bei, wodurch der gewünschte thermische Prozess (z. B. Veraschung, Glühen, Sintern) abgeschlossen werden kann.

Phase 5: Abkühlen und Entnehmen

Die Abkühlphase ist genauso wichtig wie die Aufheizphase und ein häufiger Fehlerpunkt.

- Strom ausschalten: Sobald die Haltezeit beendet ist, schalten Sie den Ofen aus.

- Tür nicht öffnen: Widerstehen Sie dem Drang, die Tür zu öffnen, um das Abkühlen zu beschleunigen. Der daraus resultierende thermische Schock kann die feuerfeste Auskleidung des Ofens reißen lassen oder Ihre Probe zersplittern lassen.

- Natürlich abkühlen lassen: Lassen Sie den Ofen über mehrere Stunden, idealerweise über Nacht, langsam abkühlen.

- Bei sicherer Temperatur entnehmen: Erst wenn der Ofen auf eine sichere Temperatur abgekühlt ist (typischerweise unter 150–200 °C), sollten Sie mit hitzebeständigen Handschuhen die Tür öffnen und Ihre Probe entnehmen.

Verständnis kritischer Sicherheitsregeln

Ein Muffelofen ist ein leistungsstarkes Werkzeug, das Respekt verlangt. Die Missachtung von Sicherheitsprotokollen kann zu Geräteschäden, ruinierten Experimenten und schweren Verletzungen führen.

Schutz des Ofens: Geräteintegrität

- Maximale Temperatur nie überschreiten: Betreiben Sie den Ofen nicht über seiner Nennleistung, da dies die Heizelemente durchbrennen lässt.

- Thermischen Schock vermeiden: Legen Sie keine kalten Gegenstände in einen heißen Ofen und öffnen Sie die Tür nicht bei hohen Temperaturen.

- Sauber halten: Reinigen Sie die Kammer regelmäßig, um Kreuzkontaminationen und Schäden durch Rückstände zu vermeiden.

- Nicht überlasten: Überlasten Sie den Ofen nicht, da dies zu ungleichmäßiger Erwärmung und potenziellen Gefahren führen kann.

Schutz Ihres Prozesses: Materialbeschränkungen

- Keine Flüssigkeiten oder Schmelzen: Es ist verboten, Flüssigkeiten oder leicht schmelzende Metalle direkt in den Ofen zu gießen. Ein Verschütten kann die Isolierung und die Heizelemente zerstören.

- Feuerfeste Materialien verwenden: Für jeden Prozess über 200 °C müssen alle im Ofen befindlichen Materialien feuerfest und in der Lage sein, die Zieltemperatur auszuhalten.

Ein Hinweis zur ersten Verwendung

Wenn der Ofen neu ist oder längere Zeit nicht benutzt wurde, ist es ratsam, einen leeren „Ausbrenn“-Lauf durchzuführen. Heizen Sie ihn langsam auf eine moderate Temperatur (z. B. 200–300 °C) auf und halten Sie diese einige Stunden lang, um jegliche aufgenommene Feuchtigkeit oder Rückstände aus der Herstellung zu verbrennen.

Anwendung auf Ihr Ziel

Ihr spezifisches Heizprofil hängt von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Veraschung oder Ausbrennen liegt: Verwenden Sie eine langsame Anfangsaufheizrate, um eine heftige Verbrennung der Probe zu verhindern, und stellen Sie eine ausreichende Belüftung sicher, um Dämpfe abzuführen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Metallen oder Keramiken liegt: Die Präzision Ihres Heizprogramms, einschließlich Aufheizraten, Haltezeiten und insbesondere der kontrollierten Abkühlrate, bestimmt die endgültigen Eigenschaften Ihres Materials.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laborsicherheit liegt: Behandeln Sie den Ofen immer als ein Hochenergiesystem, bei dem der Abkühlvorgang genauso kritisch ist wie der Heizvorgang.

Die Beherrschung des Muffelofens bedeutet, den gesamten thermischen Zyklus zu verstehen und zu kontrollieren, um sichere, zuverlässige und reproduzierbare Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung | Bereich freimachen, Belüftung prüfen, PSA tragen, Kammer inspizieren. | Sicherheit des Bedieners und Integrität der Ausrüstung gewährleisten. |

| 2. Beladen | Korrekte Tiegel verwenden, Probe zentrieren, Kontakt mit Elementen vermeiden. | Kontamination und Schäden verhindern, gleichmäßige Erwärmung sicherstellen. |

| 3. Aufheizen | Aufheizrate und Haltezeiten programmieren, Tür fest schließen, überwachen. | Präzise Temperaturkontrolle für den Prozess erreichen. |

| 4. Halten | Zieltemperatur für die programmierte Dauer beibehalten. | Thermischen Prozess abschließen (z. B. Veraschung, Glühen). |

| 5. Abkühlen | Strom ausschalten, natürlich abkühlen lassen, Tür erst unter 200 °C öffnen. | Thermischen Schock für Ofen und Probe verhindern. |

Präzise und sichere Hochtemperaturprozesse mit KINTEK erreichen

Die Beherrschung thermischer Zyklen ist entscheidend für zuverlässige Veraschung, Glühen und Materialsynthese. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die auf Sicherheit, Präzision und Langlebigkeit ausgelegt sind.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu erweitern:

- Fachkundige Beratung: Erhalten Sie Unterstützung bei der Auswahl des richtigen Ofens für Ihre spezifische Anwendung.

- Qualitätsausrüstung: Sichern Sie sich wiederholbare Ergebnisse mit unseren zuverlässigen Muffelöfen und feuerfesten Tiegeln.

- Engagierter Support: Wir unterstützen Labore, indem wir die Ausrüstung und das Wissen bereitstellen, die für erfolgreiche Hochtemperaturprozesse erforderlich sind.

Sind Sie bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen!

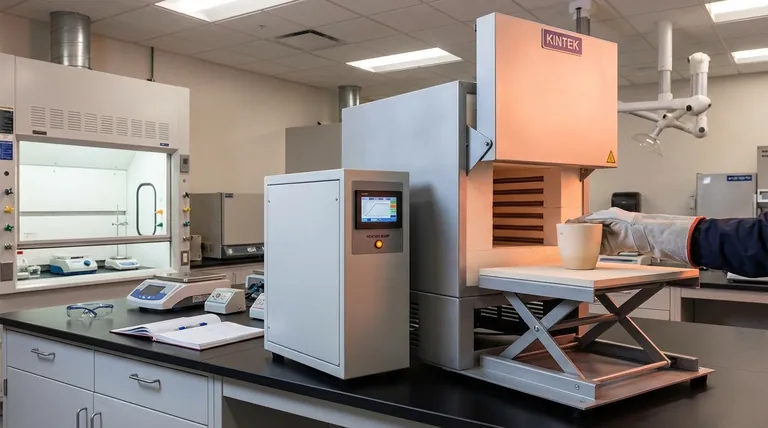

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür wird ein Muffelofen verwendet? Asche, flüchtige Bestandteile & Feuchtigkeit präzise messen

- Wie messen Sie den Aschegehalt? Wählen Sie die richtige Methode für genaue Ergebnisse

- Wird ein Muffelofen zur Aschebestimmung verwendet? Entdecken Sie seine entscheidende Rolle bei der genauen Analyse

- Was sind die Anwendungen von Muffelöfen? Wesentliche Werkzeuge für Hochtemperaturprozesse

- Warum müssen wir einige der Laborgeräte im Labor richtig verwenden? Die Grundlage sicherer und präziser Wissenschaft