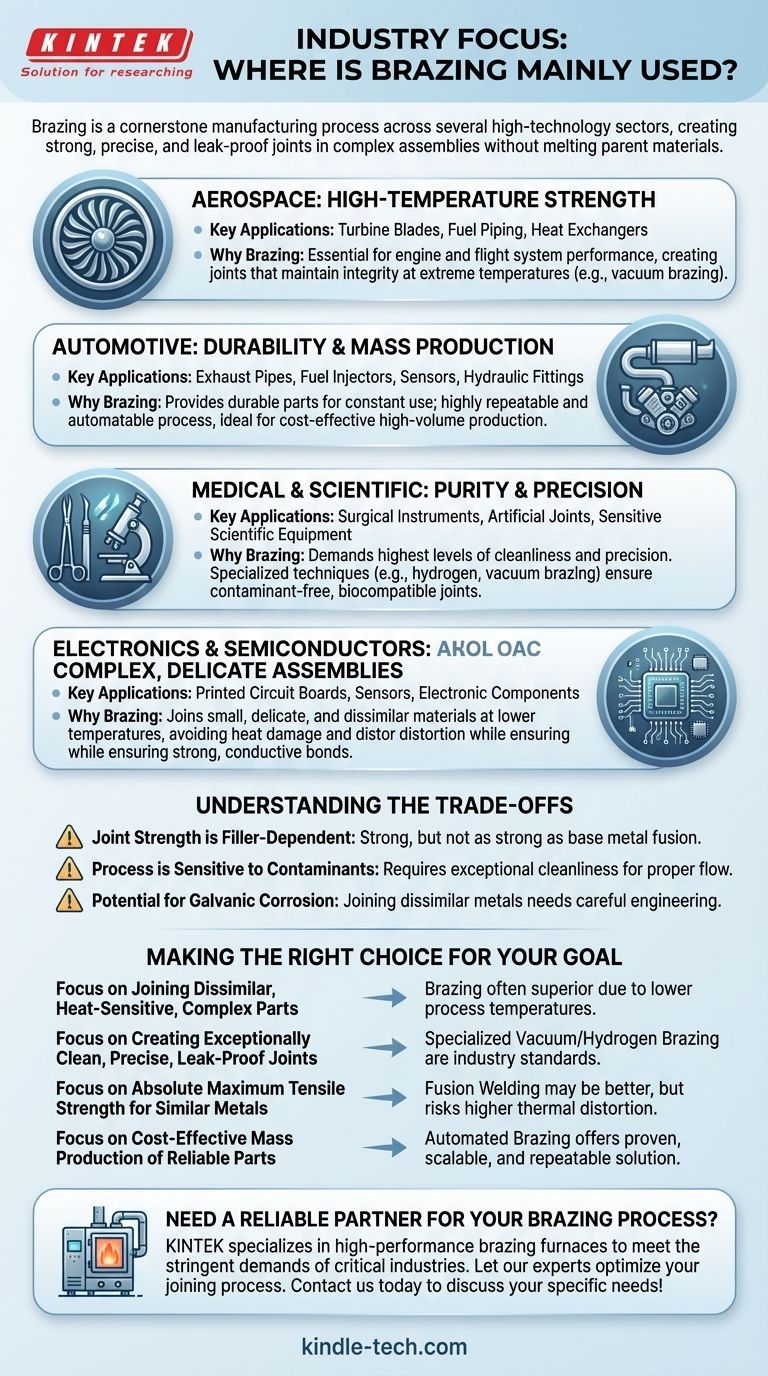

Löten ist nicht auf eine einzige Branche beschränkt, sondern bildet einen Eckpfeiler des Fertigungsprozesses in mehreren Hochtechnologiesektoren. Die wichtigsten Branchen, die auf das Löten angewiesen sind, sind die Luft- und Raumfahrt, die Automobilindustrie, die Elektronik und die Medizintechnik, wo die Notwendigkeit starker, präziser und zuverlässiger Verbindungen zwischen Metallkomponenten von größter Bedeutung ist.

Der Wert des Lötens liegt in seiner einzigartigen Fähigkeit, außergewöhnlich starke, saubere und dichte Verbindungen in komplexen Baugruppen zu schaffen – oft zwischen ungleichen Metallen –, ohne die Grundwerkstoffe zu schmelzen und zu verziehen. Dies macht es für Anwendungen unverzichtbar, bei denen Leistung und Zuverlässigkeit nicht beeinträchtigt werden dürfen.

Warum kritische Industrien auf das Löten setzen

Löten ist mehr als nur eine Verbindungsmethode; es ist eine ermöglichende Technologie. Verschiedene Industrien nutzen seine spezifischen Vorteile, um ihre einzigartigen und anspruchsvollen Anforderungen zu erfüllen.

Luft- und Raumfahrt: Für Festigkeit bei extremen Temperaturen

Die Luft- und Raumfahrtindustrie arbeitet unter den anspruchsvollsten Bedingungen und benötigt Teile, die leicht, unglaublich stark und in der Lage sind, extremen Temperaturschwankungen und Vibrationen standzuhalten.

Löten wird zur Herstellung kritischer Komponenten wie Turbinenschaufeln, Kraftstoffleitungen und Wärmetauschern eingesetzt. Der Prozess, insbesondere das Vakuumlöten, erzeugt Verbindungen, die ihre Integrität bei hohen Temperaturen beibehalten, was für die Leistung von Triebwerken und Flugsystemen unerlässlich ist.

Automobilindustrie: Für Haltbarkeit und Massenproduktion

Im Automobilsektor sind Zuverlässigkeit und Kosteneffizienz entscheidend. Komponenten müssen jahrelangem Dauereinsatz, Vibrationen und Witterungseinflüssen standhalten.

Löten ist unerlässlich für die Herstellung langlebiger Teile wie Auspuffrohre, Kraftstoffeinspritzdüsen, Sensoren und Hydraulikarmaturen. Der Prozess ist hochgradig wiederholbar und kann automatisiert werden, was ihn zu einer kostengünstigen Lösung für die vom Sektor geforderte Massenproduktion macht.

Medizin und Wissenschaft: Für Reinheit und Präzision

Medizinprodukte erfordern höchste Sauberkeit und Präzision. Verbindungen müssen perfekt geformt, frei von Verunreinigungen und oft biokompatibel sein.

Spezialisierte Techniken wie Wasserstoff- und Vakuumlöten werden eingesetzt, um Baugruppen mit extremer Sauberkeit herzustellen. Dies ist entscheidend für die Herstellung von chirurgischen Instrumenten, künstlichen Gelenken und empfindlichen wissenschaftlichen Geräten, bei denen jede Unvollkommenheit oder Verunreinigung schwerwiegende Folgen haben könnte.

Elektronik und Halbleiter: Für komplexe, empfindliche Baugruppen

Die Elektronikindustrie muss sehr kleine, empfindliche und oft ungleiche Materialien (wie Metall auf Keramik) verbinden, ohne Hitzeschäden oder Verformungen zu verursachen.

Da das Löten bei einer Temperatur unterhalb des Schmelzpunkts der Komponenten erfolgt, ist es ideal für die Montage von Leiterplatten, Sensoren und anderen elektronischen Bauteilen. Es ermöglicht starke, leitfähige Verbindungen, ohne die beteiligten empfindlichen Materialien zu beschädigen.

Die Abwägungen verstehen

Obwohl das Löten leistungsstark ist, handelt es sich um ein spezifisches Werkzeug mit eigenen Überlegungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die Festigkeit der Verbindung hängt vom Lot ab

Eine gelötete Verbindung ist nur so stark wie ihr Lotmetall. Obwohl sie sehr stark ist, erreicht sie typischerweise nicht die absolute Festigkeit einer ordnungsgemäß geschweißten Verbindung, bei der die Grundmetalle miteinander verschmolzen werden.

Der Prozess ist anfällig für Verunreinigungen

Löten erfordert eine außergewöhnlich saubere Oberfläche, damit das Lot richtig fließen und eine starke Verbindung herstellen kann. Dies bedeutet, dass die Teile vor dem Prozess akribisch gereinigt werden müssen, was Zeit und Kosten in der Fertigung verursacht.

Potenzial für galvanische Korrosion

Beim Verbinden ungleicher Metalle kann die Kombination der beiden Grundmetalle und des Lotmetalls eine galvanische Zelle bilden. Wenn diese nicht korrekt für ihre Betriebsumgebung konstruiert ist, kann dies im Laufe der Zeit zu Korrosion an der Verbindung führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fügeprozesses hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher, hitzeempfindlicher oder komplexer Teile liegt: Löten ist aufgrund seiner niedrigeren Prozesstemperaturen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung außergewöhnlich sauberer, präziser und dichter Verbindungen liegt: Spezialisierte Verfahren wie Vakuum- oder Wasserstofflöten sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der absolut maximalen Zugfestigkeit bei gleichen Metallen liegt: Das Schmelzschweißen kann eine direktere Lösung sein, Sie müssen jedoch mit höherer thermischer Verformung rechnen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion zuverlässiger Metallteile liegt: Automatisiertes Löten bietet eine bewährte, skalierbare und hochgradig wiederholbare Lösung.

Letztendlich ist das Verständnis der einzigartigen Anforderungen Ihrer Anwendung – von der Festigkeit und Materialverträglichkeit bis hin zur Sauberkeit – der Schlüssel zur Nutzung des richtigen Fertigungsprozesses.

Zusammenfassungstabelle:

| Branche | Wichtige Anwendungen | Warum Löten verwendet wird |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Wärmetauscher | Hochtemperaturfestigkeit, leichte Baugruppen |

| Automobilindustrie | Kraftstoffeinspritzdüsen, Abgasanlagen | Haltbarkeit, kostengünstige Massenproduktion |

| Medizintechnik | Chirurgische Instrumente, Implantate | Extreme Sauberkeit, Präzision, Biokompatibilität |

| Elektronik | Sensoren, Leiterplatten | Verbindet empfindliche Materialien ohne Hitzeschäden |

Benötigen Sie einen zuverlässigen Partner für Ihren Lötprozess? Die richtige Ausrüstung ist entscheidend für die Erzielung starker, sauberer und präziser Verbindungen in kritischen Anwendungen. KINTEK ist spezialisiert auf Hochleistungs-Labor- und Produktionsanlagen, einschließlich Lötöfen, um die strengen Anforderungen von Branchen wie Luft- und Raumfahrt, Medizintechnik und Elektronik zu erfüllen. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Fügeprozesses unterstützen – kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist ein Niedertemperaturvakuum? Das ultimative Werkzeug zur Erreichung von Ultrahochvakuum

- Warum ist ein Vakuumtrockenschrank für Al-Sn-Pulvermischungen notwendig? Schutz der Reinheit und Beschleunigung der Lösungsmittelentfernung

- Was versteht man unter Glühprozess? Spröde Metalle in bearbeitbare Materialien umwandeln

- Was ist Vakuumlöten und wie funktioniert es? Hochfeste, flussmittelfreie Metallverbindungen erzielen

- Was ist ein Vakuumlöt-Ofen? Erzielen Sie makellose, hochfeste Verbindungen für kritische Anwendungen

- Was sind die Vorteile der Verwendung einer geeigneten Heizzone in einem Ofen? Steigern Sie Effizienz & Produktqualität

- Was ist der Unterschied zwischen Vergasung, Pyrolyse und Verbrennung? Wählen Sie den richtigen thermischen Prozess

- Unterscheidet sich Hartlötflussmittel von Lötfものflussmittel? Ein Leitfaden zur Auswahl der richtigen Chemikalie für Ihre Verbindung