Eindeutig ja. Eine Kugelmühle ist ein äußerst vielseitiges Zerkleinerungsgerät, das grundsätzlich für den Betrieb sowohl im Trocken- als auch im Nassmahlmodus konzipiert ist. Die Entscheidung für die eine oder andere Methode ist keine Frage der Leistungsfähigkeit der Mühle, sondern eine kritische Prozesswahl, die von den Eigenschaften Ihres Materials, der gewünschten Endpartikelgröße und Ihren betrieblichen Einschränkungen abhängt.

Obwohl eine Kugelmühle sowohl für das Trocken- als auch für das Nassmahlen effektiv ist, ist die Wahl eine kritische Prozessentscheidung. Nassmahlen bietet im Allgemeinen feinere Partikelgrößen und eine höhere Energieeffizienz, während Trockenmahlen eine betriebliche Einfachheit bietet, wobei jede Methode unterschiedliche Kompromisse in Bezug auf Energie, Kontamination und nachgeschaltete Verarbeitung mit sich bringt.

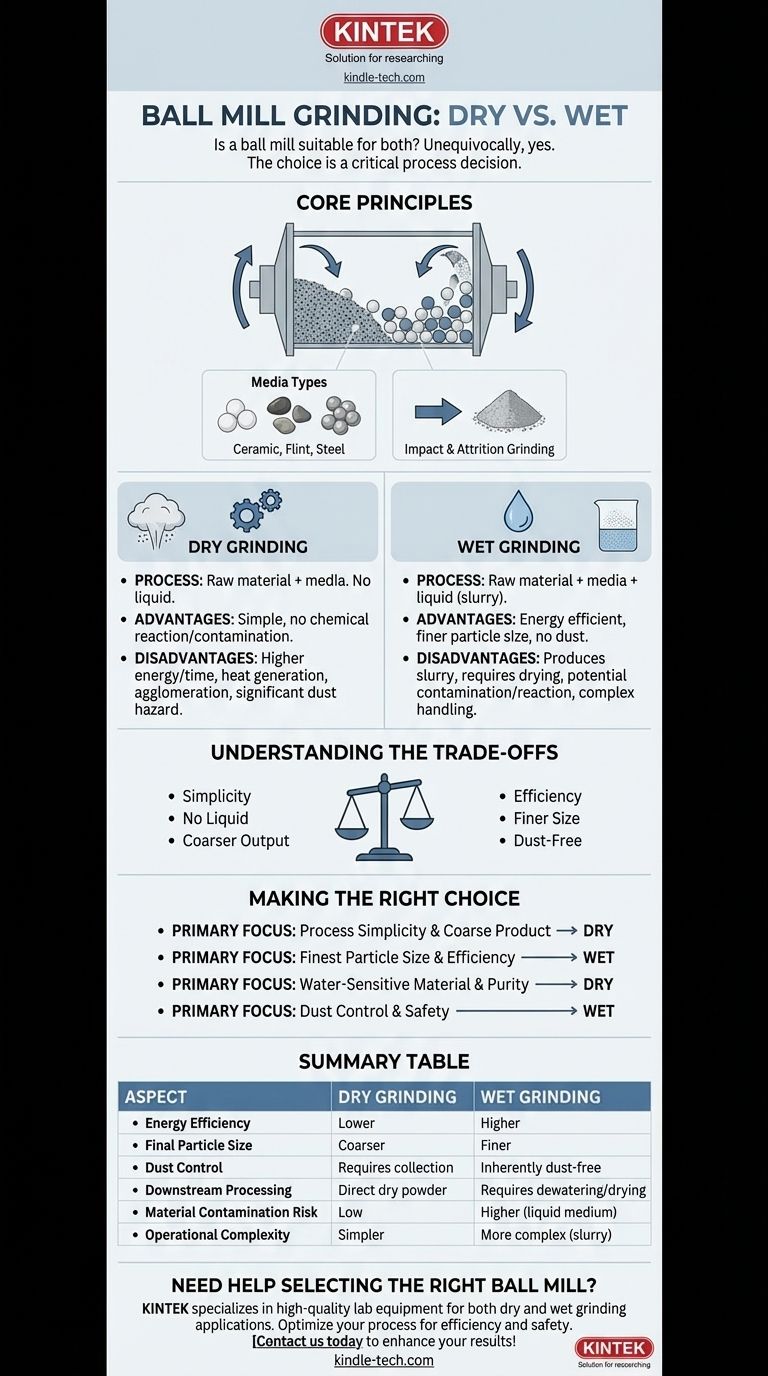

Die Grundprinzipien des Kugelmahlens

Um den Unterschied zwischen Nass- und Trockenmahlen zu verstehen, müssen wir zunächst festlegen, wie eine Kugelmühle funktioniert. Es ist eine einfache, robuste Technologie, die auf einigen Schlüsselprinzipien basiert.

Wie eine Kugelmühle arbeitet

Eine Kugelmühle ist ein hohler zylindrischer Behälter, der sich auf seiner horizontalen Achse dreht. Dieser Behälter ist teilweise mit dem zu mahlenden Material und einer Füllung aus Mahlkörpern gefüllt.

Während sich der Zylinder dreht, werden die Mahlkörper an der Seite des Behälters nach oben gehoben und fallen dann kaskaden- oder kataraktartig herunter, wodurch das Material durch Aufprall und Abrieb zerkleinert und gemahlen wird. Die Drehzahl ist entscheidend; zu langsam und die Mahlkörper rollen nur, zu schnell und sie zentrifugieren und haften an der Behälterwand.

Die Rolle der Mahlkörper

Die Mahlkörper verrichten die eigentliche Arbeit. Dies sind typischerweise harte, dichte Objekte, deren Eigenschaften je nach Anwendung ausgewählt werden.

Gängige Mahlkörper sind hochdichte Keramikkugeln, natürlich geformte Feuersteinkiesel oder schwere Edelstahlkugeln. Die Größe, Dichte und das Material der Mahlkörper sind Schlüsselvariablen, die den Mahlprozess steuern.

Ein genauerer Blick auf das Trockenmahlen

Beim Trockenmahlen wird das Rohmaterial zusammen mit den Mahlkörpern und nichts anderem in die Mühle geladen. Die Mühle dreht sich, und das trockene Pulver wird zerkleinert.

Wesentliche Vorteile des Trockenmahlens

Der Hauptvorteil des Trockenmahlens ist die Einfachheit. Der Prozess ist unkompliziert, und das resultierende Produkt ist ein trockenes Pulver, das oft ohne weitere Verarbeitung für den nächsten Schritt bereit ist.

Diese Methode vermeidet auch mögliche chemische Reaktionen oder Verunreinigungen, die zwischen Ihrem Material und einer Mahlflüssigkeit auftreten könnten.

Wesentliche Nachteile des Trockenmahlens

Trockenmahlen erfordert im Vergleich zum Nassmahlen in der Regel mehr Energie und Zeit, um die gleiche Partikelgröße zu erreichen.

Es erzeugt auch erhebliche Wärme, was für hitzeempfindliche Materialien problematisch sein kann. Darüber hinaus können sehr feine trockene Pulver agglomerieren oder die Mahlkörper beschichten, wodurch die Effizienz verringert wird. Schließlich birgt der Umgang mit feinen, trockenen Pulvern eine erhebliche Staubgefahr.

Ein genauerer Blick auf das Nassmahlen

Beim Nassmahlen wird eine Flüssigkeit – meist Wasser – zum Material und den Mahlkörpern in der Mühle hinzugefügt. Dadurch entsteht eine Suspension, die durch die Wirkung der Mahlkörper gemahlen wird.

Wesentliche Vorteile des Nassmahlens

Nassmahlen ist im Allgemeinen energieeffizienter. Das flüssige Medium verbessert die Energieübertragung, leitet Wärme effektiv ab und verhindert, dass feine Partikel verklumpen.

Dies ermöglicht es der Mühle, eine feinere Endpartikelgröße mit einer engeren Partikelgrößenverteilung zu erzeugen. Das Suspensionsformat eliminiert auch vollständig das Risiko von Luftstaub.

Wesentliche Nachteile des Nassmahlens

Der offensichtlichste Nachteil ist, dass das Endprodukt eine Suspension ist. Dies erfordert einen zusätzlichen, oft energieintensiven Entwässerungs- oder Trocknungsschritt, wenn ein trockenes Pulver das Endziel ist.

Die Flüssigkeit stellt auch eine potenzielle Quelle für Kontamination dar und kann unerwünschte Reaktionen mit bestimmten Materialien hervorrufen. Der Umgang mit und das Pumpen von Suspensionen kann die betriebliche Komplexität erhöhen.

Die Kompromisse verstehen

Die Wahl zwischen Trocken- und Nassmahlen ist eine Übung im Ausgleich konkurrierender Prioritäten. Es gibt keine einzige "beste" Methode; es gibt nur die beste Methode für Ihr spezifisches Ziel.

Energieverbrauch vs. Einfachheit

Nassmahlen ist effizienter und senkt Ihre Energiekosten pro Tonne verarbeiteten Materials. Diese Einsparungen können jedoch durch den Energiebedarf für den nachgeschalteten Trocknungsprozess ausgeglichen werden. Trockenmahlen verbraucht mehr Energie in der Mühle, liefert aber ein fertiges, trockenes Produkt.

Endpartikelgröße und -verteilung

Wenn Sie ultrafeine Partikel (im Mikron- oder Submikronbereich) herstellen müssen, ist Nassmahlen fast immer überlegen. Die Flüssigkeit verhindert die Agglomeration, die das feine Trockenmahlen plagt, und ermöglicht es den Mahlkörpern, effektiver zu arbeiten.

Kontamination und Materialreinheit

Der Hauptvorteil des Trockenmahlens hierbei ist, dass es keine fremden Flüssigkeiten einführt. Beide Methoden unterliegen jedoch einer Kontamination durch Verschleiß der Mahlkörper und der Innenverkleidung der Mühle.

Betriebliche Komplexität und Sicherheit

Nassmahlen eliminiert die Explosions- und Inhalationsrisiken, die mit feinem Staub verbunden sind. Es führt jedoch die Komplexität des Umgangs mit Suspensionen und der Trocknung ein. Trockenmahlen ist betrieblich einfacher, erfordert aber robuste Staubabsaugung und Sicherheitsprotokolle.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zwischen Nass- und Trockenmahlen hängt vollständig von den spezifischen Zielen Ihres Projekts ab. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Prozessvereinfachung liegt und das Endprodukt grob sein kann: Trockenmahlen ist oft der direkteste und kostengünstigste Weg.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der feinstmöglichen Partikelgröße und der Maximierung der Energieeffizienz liegt: Nassmahlen ist die überlegene Wahl, vorausgesetzt, Sie können die resultierende Suspension handhaben.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Form von Kontamination in einem wasserempfindlichen Material zu verhindern: Trockenmahlen ist Ihre einzig praktikable Option, obwohl Sie den Verschleiß der Mahlkörper berücksichtigen müssen.

- Wenn Ihr Hauptaugenmerk auf der Staubkontrolle aus Gesundheits- und Sicherheitsgründen liegt: Nassmahlen löst das Problem der luftgetragenen Partikel von Natur aus.

Indem Sie diese Kernprinzipien verstehen, können Sie die Mahlmethode, die perfekt zu Ihren technischen und betrieblichen Anforderungen passt, souverän auswählen.

Zusammenfassungstabelle:

| Aspekt | Trockenmahlen | Nassmahlen |

|---|---|---|

| Energieeffizienz | Niedriger | Höher |

| Endpartikelgröße | Gröber | Feiner |

| Staubkontrolle | Erfordert Staubabsaugung | Von Natur aus staubfrei |

| Nachgeschaltete Verarbeitung | Direktes trockenes Pulver | Erfordert Entwässerung/Trocknung |

| Risiko der Materialkontamination | Niedrig (keine Flüssigkeit) | Höher (flüssiges Medium) |

| Betriebliche Komplexität | Einfacher | Komplexer (Umgang mit Suspensionen) |

Benötigen Sie Hilfe bei der Auswahl der richtigen Kugelmühle für Ihren Mahlprozess? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Trocken- und Nassmahlungsanwendungen. Unsere Experten helfen Ihnen, Ihren Prozess für Effizienz, Partikelgröße und Sicherheit zu optimieren. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie unsere Kugelmühlen Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Wie reinigt man Kugelmühlen? Gewährleistung der Probenreinheit und Vermeidung von Kreuzkontaminationen

- Wie trägt eine Planetenkugelmühle zur Optimierung der Mikrostruktur von Verbundkathoden in Allfestkörperbatterien bei?

- Welche Rolle spielt der Kugelmühlenprozess bei der Herstellung von B4C-CeB6? Erzielung einer perfekten Verbundhomogenisierung

- Wie ist das Kugelverhältnis beim Kugelmühlen? Beherrschen Sie die zwei kritischen Parameter für optimales Mahlen

- Welche Rolle spielt die Kugelmühle bei hoch-entropischen Legierungen? Beherrschen Sie atomare Mischung und mechanische Legierung für die HEA-Synthese

- Warum Nylonbehälter und Wolframkarbidkugeln für Festkörperbatterien verwenden? Reinheit und Hochenergiemahlen erreichen

- Welche Rolle spielen inerte feste Zusatzstoffe bei der mechanochemischen Synthese? Verbesserung der Selektivität und Prozesseffizienz

- Warum wird eine Planetenkugelmühle mit Zirkoniumdioxid-Mahlkugeln zur Vorbehandlung von Zellulose verwendet? Katalytische Hydrolyse freischalten