Ja, eine fachgerecht ausgeführte Hartlötverbindung ist außergewöhnlich stark. Tatsächlich wird ihre Festigkeit, wenn die Verbindung korrekt konstruiert, vorbereitet und erhitzt wird, die der einzelnen zu verbindenden Grundmetalle typischerweise übertreffen. Das bedeutet, dass bei einem Zerstörversuch oft das Grundmaterial versagt, bevor die Hartlötverbindung selbst nachgibt.

Die Festigkeit einer Hartlötverbindung ist kein Standardergebnis; sie ist das Ergebnis richtiger Konstruktion. Der Prozess beruht auf einem Phänomen namens Kapillarwirkung, um eine vollständige, hochfeste Verbindung über eine große Oberfläche zu schaffen, wodurch die Konstruktion der Verbindung genauso entscheidend ist wie der Lötprozess selbst.

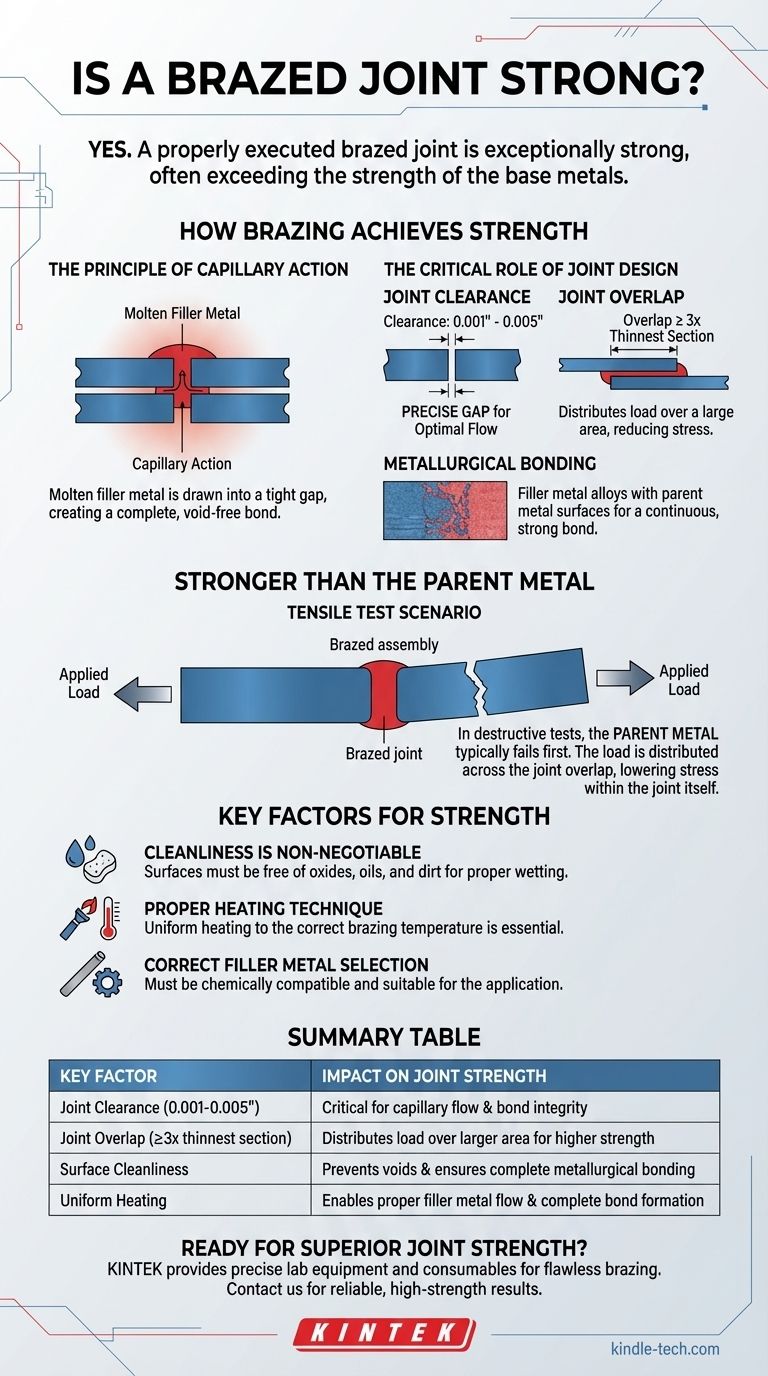

Wie Hartlöten seine Festigkeit erreicht

Die bemerkenswerte Festigkeit einer Hartlötverbindung ergibt sich aus dem Zusammenspiel zwischen der Konstruktion der Verbindung, dem Füllmetall und den Grundmetallen. Es geht nicht nur darum, einen Lötstab zwischen zwei Metallstücke zu schmelzen.

Das Prinzip der Kapillarwirkung

Beim Hartlöten werden die Grundmetalle (die „Elternmetalle“) auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Hartlot-Füllmetalls liegt.

Das geschmolzene Füllmetall wird dann durch Kapillarwirkung in den engen Spalt zwischen den beiden eng anliegenden Oberflächen gezogen. Diese natürliche Kraft sorgt dafür, dass sich das Füllmetall gleichmäßig verteilt und eine vollständige und lückenfreie Verbindung entsteht.

Die entscheidende Rolle der Verbindungsgestaltung

Im Gegensatz zum Schweißen ist die Festigkeit beim Hartlöten direkt proportional zur Oberfläche der Verbindung. Zwei Faktoren sind von größter Bedeutung.

Verbindungslücke (Fugenluft): Der Spalt zwischen den beiden Elternmetallen muss präzise sein. Ist der Spalt zu groß, ist die Kapillarwirkung schwach oder nicht vorhanden. Ist er zu eng, kann das Füllmetall überhaupt nicht in die Verbindung fließen. Für die meisten gängigen Lote liegt dieser Spalt typischerweise zwischen 0,001" und 0,005" (0,025 mm bis 0,127 mm).

Überlappung der Verbindung: Die Festigkeit der Verbindung ist eine Funktion ihrer Scherfläche. Eine Faustregel besagt, dass die Verbindung mit einer Überlappung von mindestens dem Dreifachen der Dicke des dünnsten Metallabschnitts konstruiert werden sollte. Diese Überlappung verteilt die Last über eine große Fläche und reduziert die Beanspruchung an einem einzelnen Punkt.

Die Kraft der metallurgischen Bindung

Das Füllmetall wirkt nicht nur wie ein Klebstoff. Während des Lötprozesses legiert sich das Füllmetall mit einer dünnen Schicht der Oberflächen der Elternmetalle. Dies erzeugt eine neue, starke und durchgehende metallurgische Verbindung zwischen den Teilen.

Das Phänomen „Stärker als das Elternmetall“ verstehen

Die Aussage, dass eine Hartlötverbindung stärker sein kann als die Metalle, die sie verbindet, wird in Labortests und realen Anwendungen immer wieder bestätigt.

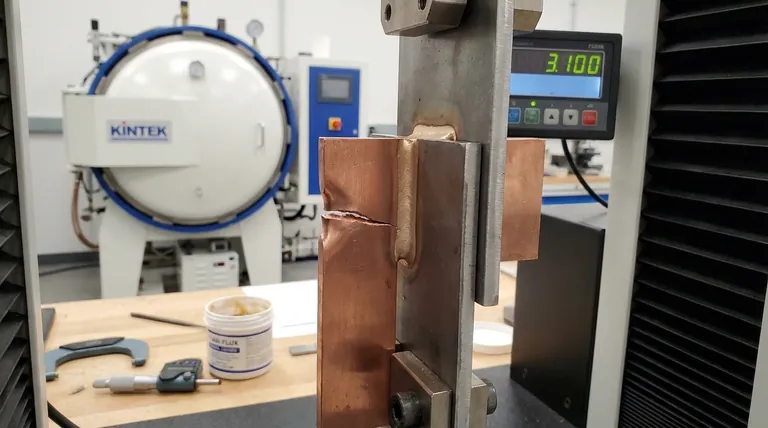

Das Zugversuchsszenario

Wenn eine korrekt gelötete Baugruppe einem Zugversuch (Auseinanderziehen) unterzogen wird, tritt der Bruch selten an der Hartlötverbindung selbst auf.

Stattdessen wird sich das Elternmetall neben der Verbindung typischerweise zuerst dehnen, verformen und brechen. Die Verbindung bleibt intakt.

Warum das passiert

Die auf die Baugruppe ausgeübte Last verteilt sich über die gesamte Oberfläche der Verbindungsüberlappung. Da diese Fläche erheblich ist (aufgrund der 3T-Überlappungsregel), ist die Spannung in der Verbindung geringer als die Spannung im engeren Querschnitt des Elternmetalls.

Im Wesentlichen ziehen Sie an einer breiten, starken Verbindung, und das schwächste Glied wird das Basismaterial selbst.

Wichtige Faktoren, die die Festigkeit bestimmen

Das Erreichen dieses Festigkeitsniveaus ist bedingt. Das Endergebnis hängt vollständig vom Prozess ab.

Sauberkeit ist nicht verhandelbar

Die Oberflächen der Elternmetalle müssen äußerst sauber sein. Oxide, Öle oder Schmutz verhindern, dass das Füllmetall die Oberfläche benetzt und richtig fließt, was zu Lücken und einer dramatisch geschwächten Verbindung führt. Die Verwendung eines geeigneten Flussmittels oder einer kontrollierten Atmosphäre ist unerlässlich, um Oxidation während des Erhitzens zu verhindern.

Korrekte Heiztechnik

Beide Elternmetalle müssen gleichmäßig auf die korrekte Löttemperatur erhitzt werden. Wenn ein Teil heißer ist als das andere, fließt das Füllmetall nur in Richtung des heißeren Abschnitts, wodurch eine unvollständige Verbindung entsteht.

Korrekte Auswahl des Füllmetalls

Das Füllmetall muss chemisch mit den Elternmetallen kompatibel und für die Endanwendung geeignet sein, wobei Faktoren wie Betriebstemperatur und das Potenzial für galvanische Korrosion berücksichtigt werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob Hartlöten der richtige Ansatz für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Metalle oder empfindlicher, dünnwandiger Teile liegt: Hartlöten ist aufgrund seiner niedrigeren Prozesstemperatur, die Verzug und thermische Spannungen minimiert, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit in einer Verbindung liegt, die korrekt konstruiert werden kann: Eine korrekt ausgeführte Hartlötverbindung bietet außergewöhnliche Festigkeit, die mit den Grundmaterialien vergleichbar ist oder diese übertrifft.

- Wenn Sie große, ungleichmäßige Spalten füllen müssen oder Leistung bei extremen Temperaturen benötigen: Schweißen ist wahrscheinlich der besser geeignete Prozess für Ihre Bedürfnisse, da das Hartlöten auf engen Spaltmaßen beruht und seine Festigkeit abnimmt, wenn sich die Temperaturen dem Schmelzpunkt des Füllmetalls nähern.

Letztendlich bietet das Hartlöten eine robuste und zuverlässige Verbindungsmethode, wenn die Prinzipien der Verbindungsgestaltung und der Prozesskontrolle eingehalten werden.

Zusammenfassungstabelle:

| Wichtiger Faktor | Auswirkung auf die Verbindungsfestigkeit |

|---|---|

| Verbindungslücke (0,001-0,005") | Entscheidend für den Kapillarfluss und die Bindungsintegrität |

| Überlappung der Verbindung (≥3x dünnster Abschnitt) | Verteilt die Last auf eine größere Fläche für höhere Festigkeit |

| Oberflächensauberkeit | Verhindert Lücken und gewährleistet eine vollständige metallurgische Bindung |

| Gleichmäßiges Erhitzen | Ermöglicht den korrekten Fluss des Füllmetalls und die vollständige Bindungsbildung |

Bereit, in Ihren Laboranwendungen überlegene Verbindungsfestigkeit zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für makellose Hartlötprozesse erforderlich sind. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für die korrekte Verbindungsgestaltung, Temperaturkontrolle und Oberflächenvorbereitung erhalten – und hilft Ihnen, Hartlötverbindungen zu schaffen, die die Grundmaterialien konstant übertreffen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Fügeanwendungen verbessern und zuverlässige Ergebnisse mit hoher Festigkeit liefern können. Nehmen Sie Kontakt mit unseren Experten auf, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Art von Ofen wird zum Metallguss verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was sind die 5 Aufkohlungsmethoden? Ein Leitfaden zur Auswahl des richtigen Einsatzhärtungsverfahrens

- Welche Sicherheitsvorkehrungen sind für einen Wärmebehandlungsofen zu treffen? Schützen Sie Ihr Labor vor extremer Hitze und Hochspannung

- Welchen Druck hat ein Vakuumofen? Erzielen Sie präzise Prozesskontrolle für Ihre Materialien

- Was sind die Drücke der Pyrolyse? Ein Leitfaden zur Steuerung Ihrer Produktleistung

- Welche Rolle spielt ein Hochvakuum-Glühofen bei der Herstellung von Platin-Diffusionsschichten?

- Wie beeinflusst die Wärmebehandlung die mechanischen Eigenschaften von Metallen? Härte, Zähigkeit und Duktilität optimieren

- Was ist die Funktion eines Vakuumtrockenschranks bei der Katalysatorrückgewinnung? Maximierung der Lebensdauer und Erhaltung der aktiven Zentren