Kurz gesagt: Ja. Glühen ist ein absichtlich langsamer und streng kontrollierter Prozess. Dieses bewusste Tempo, insbesondere während der Abkühlphase, ist kein Nebenprodukt, sondern eine grundlegende Voraussetzung, um die gewünschten Veränderungen in der inneren Struktur des Materials zu erreichen. Ziel ist es, das Metall weicher zu machen, seine Duktilität zu erhöhen und innere Spannungen abzubauen.

Die Langsamkeit des Glühens ist sein kritischstes Merkmal. Die kontrollierte, allmähliche Abkühlphase ermöglicht es der Kristallstruktur des Materials, sich in einem gleichmäßigen, spannungsarmen Zustand neu zu bilden, was der gesamte Zweck des Verfahrens ist.

Warum Glühen auf ein langsames, kontrolliertes Tempo angewiesen ist

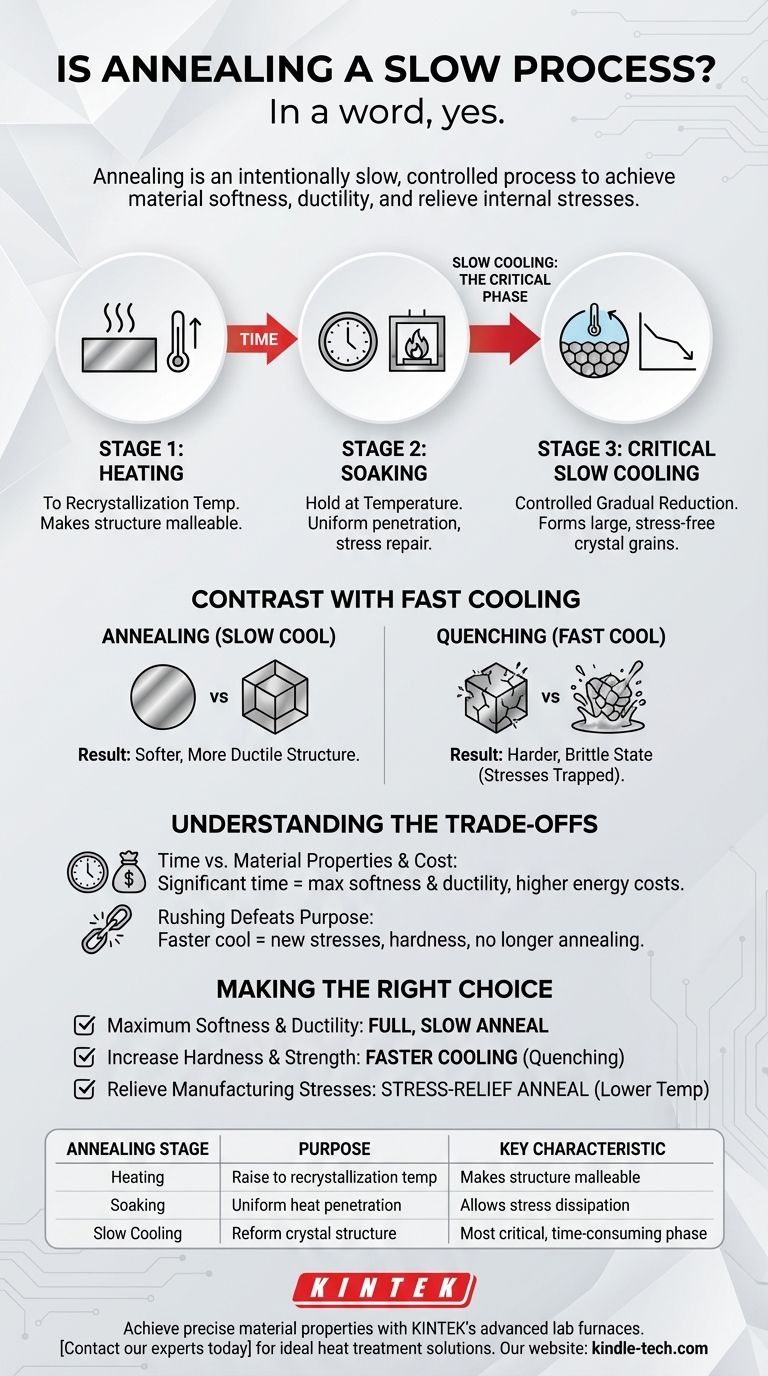

Glühen ist ein dreistufiger Prozess, und während das Erhitzen und Halten des Materials Zeit in Anspruch nimmt, ist die Abkühlphase der definierendste und zeitaufwändigste Teil. Das Verständnis jeder Phase zeigt, warum Geschwindigkeit der Feind eines erfolgreichen Glühvorgangs ist.

Stufe 1: Erhitzen auf eine bestimmte Temperatur

Der erste Schritt ist das Erhitzen des Metalls auf seine Rekristallisationstemperatur. An diesem Punkt wird die kristalline Struktur des Materials formbar genug, damit sich neue, fehlerfreie Körner bilden können, obwohl das Metall selbst fest bleibt.

Stufe 2: Halten bei Temperatur

Das Material wird dann für eine festgelegte Zeit bei dieser erhöhten Temperatur gehalten oder "eingeweicht". Dies ermöglicht es der Wärme, das Material gleichmäßig zu durchdringen, und bietet die notwendige Zeit, damit sich die innere Struktur vollständig repariert und innere Spannungen abgebaut werden.

Stufe 3: Die kritische langsame Abkühlphase

Dies ist das Herzstück des Glühprozesses. Das Material muss mit einer sehr langsamen, kontrollierten Rate abgekühlt werden. Diese allmähliche Temperaturreduzierung ermöglicht es den neuen, spannungsfreien Kristallkörnern, sich groß und geordnet zu bilden und zu wachsen, was zu einer weicheren, duktileren Struktur führt.

Kontrast zur schnellen Abkühlung

Um die Bedeutung der langsamen Abkühlung zu verstehen, betrachten Sie ihr Gegenteil: das Abschrecken. Das schnelle Abkühlen eines heißen Metalls in Wasser oder Öl fixiert seine Kristallstruktur in einem harten, spröden Zustand. Die langsame Abkühlung beim Glühen erzielt genau das gegenteilige Ergebnis.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsverfahrens beinhaltet immer einen Kompromiss zwischen Zeit, Kosten und den gewünschten Endmaterialeigenschaften. Glühen ist da keine Ausnahme.

Zeit vs. Materialeigenschaften

Der primäre Kompromiss ist Zeit versus Ergebnis. Die erhebliche Zeit, die ein Ofen zum Erhitzen, Halten und dann sehr langsamen Abkühlen benötigt, ist der "Preis", den Sie für maximale Weichheit, Duktilität und Bearbeitbarkeit zahlen.

Warum Eile den Zweck vereitelt

Der Versuch, die Abkühlphase eines Glühvorgangs zu beschleunigen, hebt seine Vorteile auf. Eine schnellere Abkühlung würde neue innere Spannungen einführen und zu einem härteren, weniger duktilen Material führen. Sie würden dann nicht mehr glühen; Sie würden eine andere Wärmebehandlung durchführen, wie z.B. das Normalisieren, das andere Eigenschaften liefert.

Energie- und Betriebskosten

Die langen Zykluszeiten führen direkt zu einem höheren Energieverbrauch und höheren Betriebskosten. Der Ofen ist über einen längeren Zeitraum belegt, was in jedem Produktionsplan oder Budget berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die "Langsamkeit" des Glühens ist ein Werkzeug, kein Nachteil. Ihr spezifisches Ziel bestimmt, ob es das richtige Werkzeug für die Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität liegt: Ein vollständiges, langsames Glühen ist der korrekte und notwendige Prozess, um diese Eigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung von Härte und Festigkeit liegt: Ein schnellerer Abkühlprozess wie das Abschrecken, oft gefolgt von Anlassen, ist die geeignete Wahl.

- Wenn Sie nur innere Spannungen aus der Fertigung abbauen müssen: Ein spannungsarmes, oft schnelleres Spannungsarmglühen könnte eine effizientere Alternative sein.

Letztendlich ist die Geschwindigkeit jeder Wärmebehandlung eine bewusste Variable, die verwendet wird, um die endgültigen Eigenschaften des Materials präzise zu steuern.

Zusammenfassungstabelle:

| Glühphase | Zweck | Hauptmerkmal |

|---|---|---|

| Erhitzen | Metall auf Rekristallisationstemperatur bringen | Macht die kristalline Struktur formbar |

| Halten | Bei Temperatur halten für gleichmäßige Wärmedurchdringung | Ermöglicht den Abbau innerer Spannungen |

| Langsames Abkühlen | Kristallstruktur in einem spannungsarmen Zustand neu bilden | Kritischste, zeitaufwändigste Phase zur Erzielung der gewünschten Eigenschaften |

Erzielen Sie präzise Materialeigenschaften mit den fortschrittlichen Laboröfen von KINTEK. Egal, ob Sie ein vollständiges Glühen für maximale Weichheit oder einen Spannungsarmglühzyklus für Effizienz benötigen, KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die konsistente, kontrollierte Ergebnisse liefern. Kontaktieren Sie noch heute unsere Experten, um die ideale Wärmebehandlungslösung für die spezifischen Materialien und Ziele Ihres Labors zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Mehrzonen-Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit