Die wahren Kosten der Metallverbindung zu bestimmen, erfordert einen Blick über den reinen Preis von Ausrüstung oder Verbrauchsmaterialien hinaus. Während das Löten in der automatisierten Großserienproduktion erheblich günstiger sein kann, ist das Schweißen oft die wirtschaftlichere Wahl für Kleinserien oder Reparaturarbeiten, bei denen Arbeits- und Einrichtungskosten die Haupttreiber sind. Die endgültige Antwort hängt vollständig vom Umfang Ihres Projekts, den zu verbindenden Materialien und der erforderlichen Festigkeit des Endteils ab.

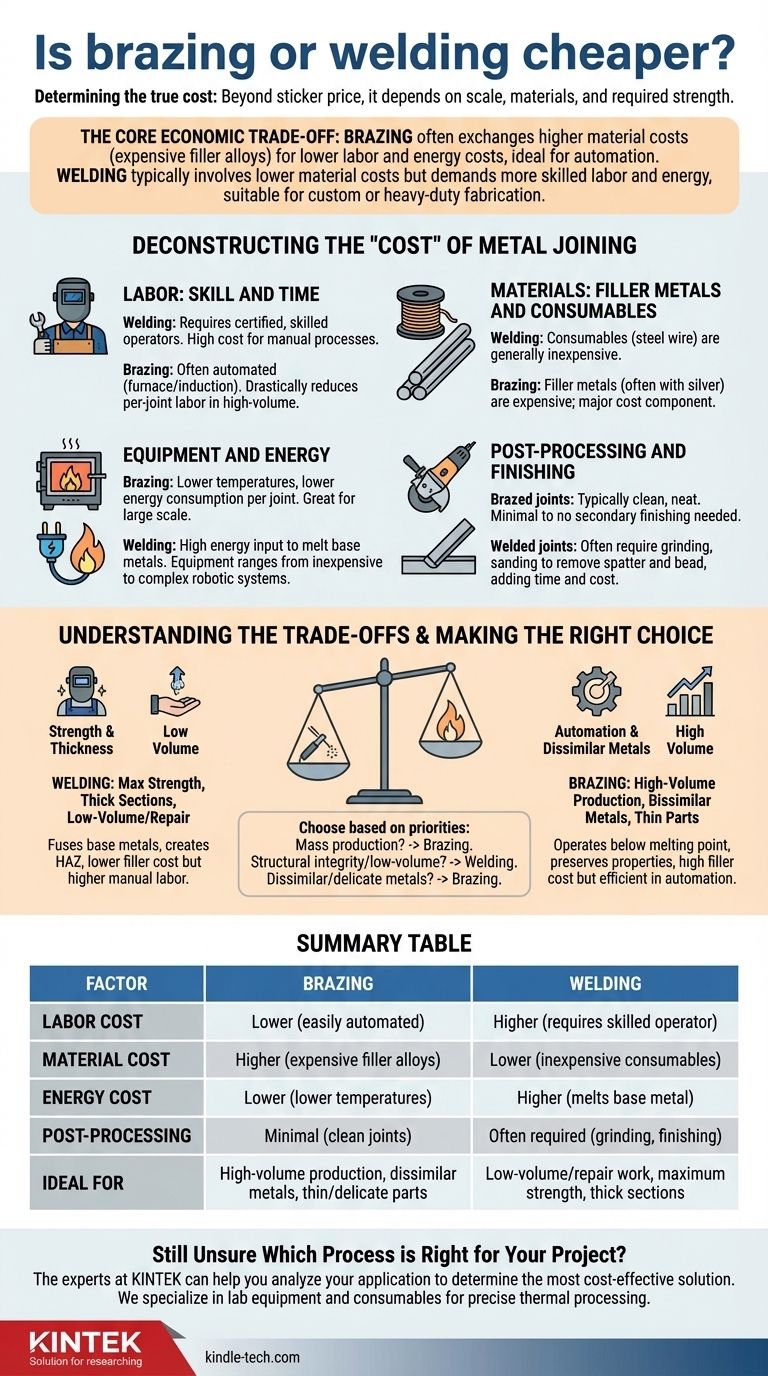

Der wirtschaftliche Kernkompromiss ist folgender: Löten tauscht oft höhere Materialkosten (teure Lotlegierungen) gegen niedrigere Arbeits- und Energiekosten ein, was es ideal für die Automatisierung macht. Schweißen beinhaltet typischerweise niedrigere Materialkosten, erfordert aber mehr Facharbeit und Energie, was es für kundenspezifische oder hochbelastbare Fertigungen geeignet macht.

Die "Kosten" der Metallverbindung aufschlüsseln

Die Gesamtkosten eines Fügeprozesses setzen sich aus mehreren Faktoren zusammen, nicht aus einem einzigen Posten. Das Verständnis dieser Komponenten ist entscheidend für eine fundierte Entscheidung.

Arbeit: Geschick und Zeit

Schweißen, insbesondere für strukturelle Anwendungen, erfordert einen zertifizierten und qualifizierten Bediener. Diese spezialisierte Arbeitskraft ist ein erheblicher Kostentreiber, besonders bei manuellen Prozessen.

Löten kann oft automatisiert werden, insbesondere bei Ofen- oder Induktionslötanlagen. Dies reduziert die Arbeitskosten pro Verbindung in der Großserienfertigung drastisch und macht es in großem Maßstab sehr wirtschaftlich.

Materialien: Zusatzwerkstoffe und Verbrauchsmaterialien

Schweißzusatzwerkstoffe wie Stahldraht oder -stäbe sind im Allgemeinen preiswert. Die Kosten sind niedrig, da sie oft aus gängigen Industriemetallen hergestellt werden.

Lötfüllmetalle hingegen enthalten häufig hohe Anteile an Silber, um ihren Schmelzpunkt zu senken und den Fluss zu verbessern. Dies macht den Füllwerkstoff selbst zu einem wesentlichen Kostenbestandteil des Lötprozesses.

Ausrüstung und Energie

Das Löten erfolgt bei viel niedrigeren Temperaturen als das Schweißen, da die Grundmetalle nicht geschmolzen werden. Dies führt direkt zu einem geringeren Energieverbrauch pro Verbindung, eine erhebliche Einsparung bei großen Produktionsläufen.

Schweißen erfordert einen hohen Energieeinsatz, um die Grundmetalle zu schmelzen und eine Schmelzverbindung herzustellen. Die Ausrüstung kann von relativ preiswerten Stabschweißgeräten bis hin zu hochkomplexen und kostspieligen Robotersystemen reichen.

Nachbearbeitung und Veredelung

Gelötete Verbindungen sind typischerweise sehr sauber und ordentlich und erfordern oft wenig bis keine sekundäre Schleif- oder Endbearbeitung. Dieser "endkonturnahe" Fügeprozess spart erheblich Zeit und Arbeitsaufwand in nachfolgenden Schritten.

Geschweißte Verbindungen weisen oft Spritzer und eine ungleichmäßige Naht auf, die geschliffen, geschliffen oder andere Bearbeitungsschritte erfordern, um ästhetischen oder funktionalen Anforderungen zu genügen, was die Gesamtprojektzeit und -kosten erhöht.

Wann Schweißen typischerweise kostengünstiger ist

Trotz des Automatisierungspotenzials beim Löten bleibt das Schweißen aufgrund seiner inhärenten Einfachheit und Festigkeit die erste Wahl für viele gängige Szenarien.

Kleinserien- oder Einzelprojekte

Für Reparaturen oder Kleinserienfertigungen ist der Aufbau für manuelles Schweißen schnell und unkompliziert. Die höheren Kosten für Facharbeit werden durch die minimale Vorbereitung und die geringeren Kosten der Zusatzwerkstoffe im Vergleich zum Löten ausgeglichen.

Anwendungen, die maximale Festigkeit erfordern

Das Schweißen verschmilzt die Grundmetalle und erzeugt eine Verbindung, die so stark wie oder sogar stärker als die Materialien selbst sein kann. Wenn absolute Festigkeit und strukturelle Integrität die Hauptanliegen sind, ist das Schweißen die technisch überlegene und oft direktere, kostengünstigere Wahl.

Verbinden dicker Abschnitte ähnlicher Metalle

Schweißen zeichnet sich durch das Eindringen in dicke Materialien aus, um eine tiefe, robuste Verbindung herzustellen. Der hohe Wärmeeintrag ist für diese Anwendungen notwendig, während das Löten Schwierigkeiten hätte, eine große thermische Masse gleichmäßig auf die erforderliche Temperatur zu erwärmen.

Die Kompromisse verstehen

Die Wahl zwischen Löten und Schweißen ist eine Übung im Ausgleich konkurrierender Prioritäten. Es gibt keine universell "bessere" oder "günstigere" Methode.

Festigkeit vs. Materialintegrität

Schweißen erzeugt die stärkste mögliche Verbindung, aber zu einem Preis. Die intensive Hitze erzeugt eine Wärmeeinflusszone (WEZ), die die mechanischen Eigenschaften des Grundmetalls verändern und es potenziell spröder machen kann.

Das Löten erfolgt unterhalb des Schmelzpunkts der Grundmetalle, wodurch deren Eigenschaften weitgehend intakt bleiben. Die Verbindung ist schwächer als eine geschweißte, aber oft mehr als ausreichend für die Anwendung, und es vermeidet das Risiko thermischer Verformung, was für dünne oder empfindliche Teile entscheidend ist.

Kosten des Zusatzwerkstoffs vs. Automatisierungspotenzial

Die hohen Kosten von silberbasierten Lotlegierungen sind ein erhebliches Hindernis. Diese Kosten können jedoch in einem automatisierten Prozess präzise kontrolliert werden, bei dem jedes Mal die genaue Menge an Füllmaterial aufgetragen wird, wodurch Abfall minimiert wird.

Die geringen Kosten von Schweißdraht sind attraktiv, aber manuelles Schweißen kann zu Überlappungen und höherem Abfall führen, und die damit verbundenen Arbeitskosten pro Verbindung bleiben ohne eine größere Investition in Robotik hoch.

Verbinden unterschiedlicher Metalle

Der größte technische Vorteil des Lötens ist seine Fähigkeit, unterschiedliche Metalle zu verbinden, wie z.B. Kupfer mit Stahl oder Aluminium mit Kupfer. Das Zusammenschweißen dieser Materialien ist aufgrund ihrer inkompatiblen metallurgischen Eigenschaften oft unmöglich. In diesen Fällen ist das Löten die einzig praktikable Option, was seine Kosten rechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Um den wirtschaftlichsten Prozess auszuwählen, müssen Sie die spezifischen Ziele Ihres Projekts bewerten.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Automatisierung liegt: Löten ist aufgrund kürzerer Zykluszeiten, geringerem Energieverbrauch und minimaler Nachbearbeitung wahrscheinlich der kostengünstigere Weg.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität bei einem Kleinserienprojekt liegt: Schweißen ist fast immer die günstigere und direktere Lösung, die überlegene Festigkeit bei minimalem Einrichtungsaufwand bietet.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden empfindlicher, dünner oder unterschiedlicher Metalle liegt: Löten ist die technisch überlegene Wahl, und seine Kosten sind durch seine einzigartigen Fähigkeiten gerechtfertigt, die das Schweißen nicht erreichen kann.

Letztendlich resultiert eine fundierte Entscheidung aus der Analyse der Gesamtkosten des fertigen Teils – nicht nur des Prozesses selbst.

Zusammenfassungstabelle:

| Faktor | Löten | Schweißen |

|---|---|---|

| Arbeitskosten | Niedriger (leicht automatisierbar) | Höher (erfordert Fachpersonal) |

| Materialkosten | Höher (teure Lotlegierungen) | Niedriger (preiswerte Verbrauchsmaterialien) |

| Energiekosten | Niedriger (niedrigere Temperaturen) | Höher (schmilzt Grundmetall) |

| Nachbearbeitung | Minimal (saubere Verbindungen) | Oft erforderlich (Schleifen, Endbearbeitung) |

| Ideal für | Großserienproduktion, unterschiedliche Metalle, dünne/empfindliche Teile | Kleinserien-/Reparaturarbeiten, maximale Festigkeit, dicke Abschnitte |

Immer noch unsicher, welcher Prozess für Ihr Projekt der richtige ist?

Die Wahl zwischen Löten und Schweißen ist eine entscheidende Entscheidung, die Ihr Budget, Ihren Zeitplan und Ihre Produktqualität beeinflusst. Die Experten von KINTEK können Ihnen helfen, Ihre spezifische Anwendung zu analysieren – ob Sie in der Großserienfertigung tätig sind oder eine kundenspezifische Reparatur benötigen –, um die kostengünstigste und technisch fundierteste Metallverbindungslösung zu ermitteln.

Wir sind spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für präzise thermische Prozesse, einschließlich Löt- und Wärmebehandlungsanwendungen, erforderlich sind. Lassen Sie uns Ihnen helfen, Ihren Prozess für Effizienz und Leistung zu optimieren.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was passiert, wenn man heißes Metall komprimiert? Ein Leitfaden zur plastischen Verformung & Rekristallisation

- Was ist die Auswirkung der Druckerhöhung während des Sinterns im Warmpressen? Optimierung von Dichte, Zeit und Temperatur

- Welche Produkte werden durch Heißpressen hergestellt? Erzielen Sie maximale Dichte und Leistung für Ihre Komponenten

- Was ist druckunterstütztes Sintern? Erreichen Sie dichtere, stärkere Materialien schneller

- Was sind die Nachteile des Warmpressens? Wichtige Einschränkungen für Ihren Herstellungsprozess