Die kurze Antwort ist, dass keines von beiden von Natur aus besser ist. Die „beste“ Methode hängt vollständig von Ihrer spezifischen Anwendung ab, wobei Faktoren wie Teilekomplexität, Produktionsvolumen, Materialeigenschaften und Kosten abgewogen werden müssen. Induktionslöten eignet sich hervorragend zum schnellen Erhitzen einzelner, zugänglicher Verbindungen, während Ofenlöten ideal für komplexe Baugruppen mit mehreren oder unzugänglichen Verbindungen ist.

Der Hauptunterschied liegt in der Art und Weise, wie Wärme zugeführt wird. Beim Ofenlöten wird die gesamte Baugruppe in gleichmäßiger Hitze getränkt, während beim Induktionslöten ein elektromagnetisches Feld verwendet wird, um intensive, lokalisierte Wärme präzise an der Verbindungsstelle zu erzeugen. Ihre Wahl hängt davon ab, ob Sie das gesamte Teil oder nur einen kleinen Abschnitt davon erhitzen müssen.

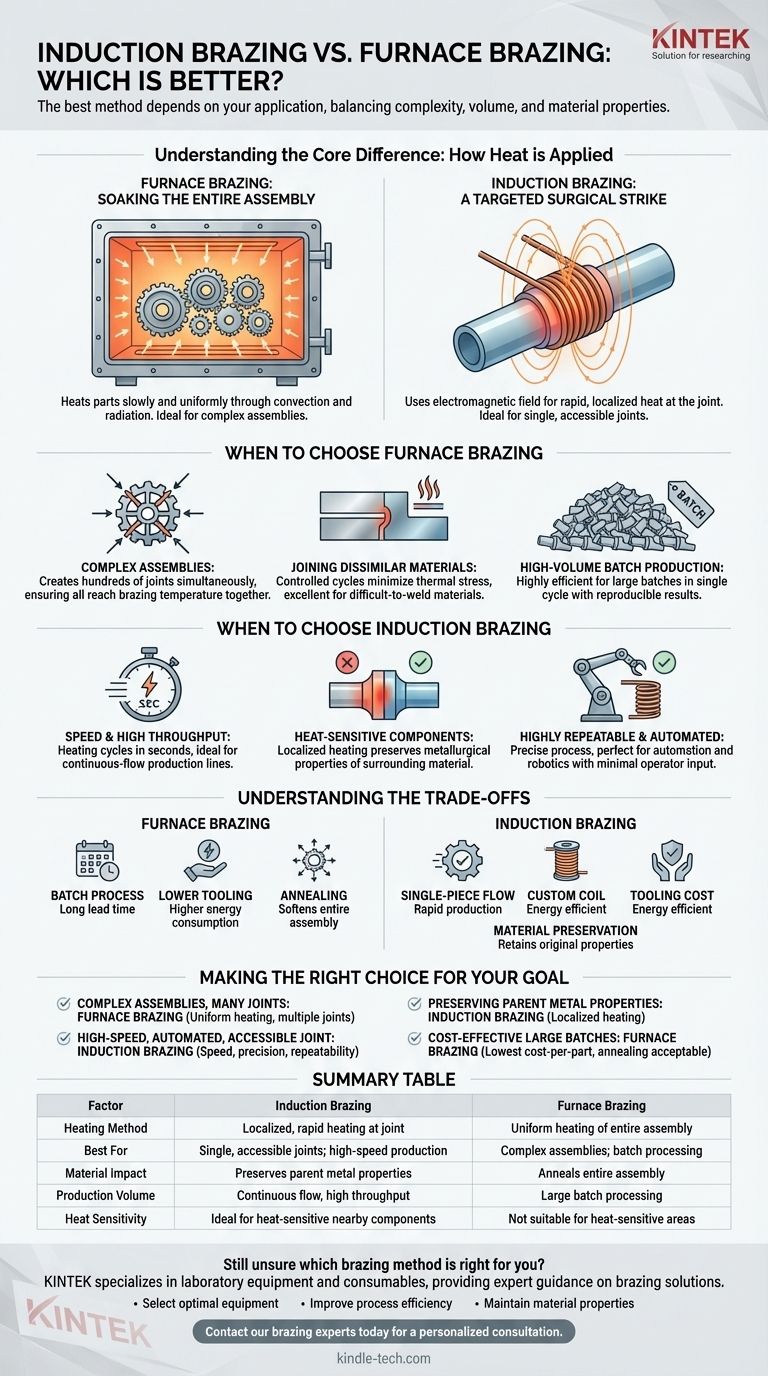

Den Kernunterschied verstehen: Wie Wärme zugeführt wird

Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst die grundlegenden Mechanismen jedes Prozesses verstehen. Die Art der Erwärmung bestimmt die Stärken und Schwächen jedes Ansatzes.

Ofenlöten: Die gesamte Baugruppe durchtränken

Beim Ofenlöten werden ganze Komponenten oder Baugruppen in eine Kammer mit kontrollierter Atmosphäre gelegt. Die gesamte Kammer wird auf Löttemperatur gebracht, wodurch die Teile langsam und gleichmäßig durch Konvektion und Strahlung erwärmt werden.

Dieser Prozess ist vergleichbar mit einem Umluftofen. Er stellt sicher, dass jeder Teil der Baugruppe, einschließlich tiefer, innerer Verbindungen, eine gleichmäßige Temperatur erreicht, was entscheidend für das gleichmäßige Fließen des Lotmetalls durch Kapillarwirkung ist.

Induktionslöten: Ein gezielter chirurgischer Eingriff

Beim Induktionslöten wird ein hochfrequenter Wechselstrom durch eine speziell entwickelte Kupferspule geleitet. Dies erzeugt ein starkes Magnetfeld, das elektrische Ströme (Wirbelströme) direkt im Metallteil induziert, das sich in der Nähe der Spule befindet.

Diese Ströme erzeugen schnelle, lokalisierte Wärme genau dort, wo sie benötigt wird, während der Rest der Baugruppe relativ kühl bleibt. Es ist eine berührungslose Methode, die das Teil von innen erwärmt und außergewöhnliche Geschwindigkeit und Kontrolle bietet.

Wann Ofenlöten wählen?

Aufgrund seiner gleichmäßigen Erwärmungsmethode ist das Ofenlöten die überlegene Wahl für bestimmte Szenarien.

Für komplexe Baugruppen mit mehreren Verbindungen

Die größte Stärke des Ofenlötens ist seine Fähigkeit, Hunderte von Verbindungen gleichzeitig an einer komplexen Baugruppe herzustellen. Da das gesamte Teil gleichmäßig erwärmt wird, erreichen alle Verbindungen gleichzeitig die richtige Temperatur.

Dies ermöglicht die Herstellung komplizierter Komponenten, die mit anderen Methoden nicht zu verbinden wären.

Beim Verbinden ungleicher oder nicht schweißbarer Materialien

Die kontrollierten Heiz- und Kühlzyklen minimieren thermische Spannungen, was das Ofenlöten zu einer ausgezeichneten Wahl für das Verbinden ungleicher Metalle oder Materialien macht, die schwer zu schweißen sind. Der Prozess kann auch mit Wärmebehandlungen wie Härten oder Glühen kombiniert werden, was Zeit und Kosten spart.

Für die Großserienfertigung

In Massenproduktionsumgebungen ist das Ofenlöten hoch effizient und wirtschaftlich. Große Chargen von Teilen können in einem einzigen Zyklus mit hoch reproduzierbaren Ergebnissen und minimalem Bedarf an Fachkräften verarbeitet werden.

Wann Induktionslöten wählen?

Die lokalisierte und schnelle Erwärmung des Induktionslötens macht es zum klaren Gewinner für eine andere Reihe von Anwendungen.

Für Geschwindigkeit und hohen Durchsatz

Der Heizzyklus für eine induktionsgelötete Verbindung kann nur wenige Sekunden betragen, verglichen mit der viel längeren Zykluszeit eines Ofens. Dies macht es ideal für die Integration in eine kontinuierliche Fertigungslinie, wo Geschwindigkeit von größter Bedeutung ist.

Wenn wärmeempfindliche Komponenten in der Nähe sind

Wenn ein Teil Bereiche hat, die zuvor wärmebehandelt wurden, oder empfindliche Komponenten enthält, die hohen Temperaturen nicht standhalten können, ist Induktion die einzig praktikable Option. Durch das Erhitzen nur der Verbindung bleiben die metallurgischen Eigenschaften des umgebenden Materials erhalten.

Für hoch wiederholbare, automatisierte Prozesse

Der Prozess ist extrem präzise und steuerbar. Sobald Leistung, Frequenz und Spulenposition eingestellt sind, sind die Ergebnisse jedes Mal identisch, was ihn perfekt für Automatisierung und Robotik mit minimalem Bedienereingriff macht.

Die Kompromisse verstehen

Die Wahl zwischen diesen Methoden erfordert die Anerkennung ihrer inhärenten Einschränkungen.

Die Frage des Maßstabs: Charge vs. kontinuierlicher Fluss

Ofenlöten ist ein Batch-Prozess. Es ist perfekt für die gleichzeitige Verarbeitung vieler Teile, führt aber zu einer langen Vorlaufzeit für jede Charge. Induktionslöten ist ein Einzelstückfluss-Prozess, ideal für schnelle, kontinuierliche Produktionslinien.

Der Kostenfaktor: Werkzeuge vs. Betrieb

Induktionslöten erfordert eine speziell angefertigte Spule für jede einzigartige Verbindungsgeometrie, was eine anfängliche Werkzeugkosten darstellt. Seine Energieeffizienz kann jedoch zu niedrigeren Betriebskosten führen. Ofenlöten erfordert weniger teilespezifische Werkzeuge, verbraucht aber mehr Energie, indem es eine große Kammer erwärmt.

Der Materialeinfluss: Glühen vs. Erhaltung

Eine wesentliche Folge des Ofenlötens ist, dass die gesamte Baugruppe während des Zyklus geglüht (erweicht) wird. Dies kann unerwünscht sein, wenn das Grundmetall seine Härte behalten muss. Induktionslöten vermeidet dies und bewahrt die ursprünglichen Eigenschaften des Materials.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie den Prozess, der direkt mit dem Hauptziel Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf dem Löten komplexer Baugruppen mit vielen internen Verbindungen liegt: Ofenlöten ist die überlegene Wahl für seine Fähigkeit, gleichmäßig zu erhitzen und Hunderte von Verbindungen in einem einzigen Zyklus herzustellen.

- Wenn Ihr Hauptaugenmerk auf der schnellen, automatisierten Produktion einer einzelnen, zugänglichen Verbindung liegt: Induktionslöten bietet unübertroffene Geschwindigkeit, Präzision und Wiederholbarkeit für die Integration in eine Produktionslinie.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Härte oder Materialeigenschaften des Grundmetalls liegt: Die lokalisierte Erwärmung des Induktionslötens ist unerlässlich, um eine Veränderung der gesamten Komponente zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für große Chargen kleiner Teile liegt: Ofenlöten bietet oft die niedrigsten Kosten pro Teil in Massenproduktionsumgebungen, in denen Glühen akzeptabel ist.

Indem Sie die Heizmethode auf Ihre spezifischen Design- und Produktionsziele abstimmen, können Sie einen zuverlässigen, effizienten und qualitativ hochwertigen Verbindungsprozess gewährleisten.

Zusammenfassungstabelle:

| Faktor | Induktionslöten | Ofenlöten |

|---|---|---|

| Heizmethode | Lokalisierte, schnelle Erwärmung an der Verbindung | Gleichmäßige Erwärmung der gesamten Baugruppe |

| Am besten geeignet für | Einzelne, zugängliche Verbindungen; Hochgeschwindigkeitsproduktion | Komplexe Baugruppen mit mehreren Verbindungen; Chargenverarbeitung |

| Materialeinfluss | Bewahrt die Eigenschaften des Grundmetalls | Glüht die gesamte Baugruppe |

| Produktionsvolumen | Kontinuierlicher Fluss, hoher Durchsatz | Große Chargenverarbeitung |

| Wärmeempfindlichkeit | Ideal für wärmeempfindliche Komponenten in der Nähe | Nicht geeignet für wärmeempfindliche Bereiche |

Sie sind sich immer noch unsicher, welche Lötmethode für Ihre Labor- oder Produktionsanforderungen die richtige ist?

KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet fachkundige Beratung zu Lötlösungen für Forschungs-, Qualitätskontroll- und Fertigungsanwendungen. Unser Team kann Ihnen helfen:

- Die optimale Lötausrüstung für Ihre spezifischen Materialien und Verbindungsanforderungen auszuwählen

- Die Prozesseffizienz und Wiederholbarkeit in Ihrem Labor oder Ihrer Produktionslinie zu verbessern

- Materialeigenschaften zu erhalten und gleichzeitig starke, zuverlässige Verbindungen zu erzielen

Kontaktieren Sie noch heute unsere Lötexperten für eine persönliche Beratung, wie wir Ihre Verbindungsprozesse mit der richtigen Ausrüstung und den richtigen Verbrauchsmaterialien verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen