Ja, Sputtern ist eine primäre Methode, die innerhalb der breiteren Kategorie der Physikalischen Gasphasenabscheidung (PVD) verwendet wird. Es handelt sich nicht um einen separaten oder konkurrierenden Prozess, sondern um einen spezifischen physikalischen Mechanismus, der verwendet wird, um Atome von einem Quellmaterial (dem „Target“) auf eine Oberfläche (das „Substrat“) zu übertragen, um eine dünne Schicht zu bilden. Sputtern ist eine der häufigsten und vielseitigsten Techniken zur Erreichung der physikalischen Gasphasenabscheidung.

Der Kernunterschied besteht darin, dass PVD die Kategorie von Prozessen ist, die Material physikalisch im Vakuum bewegen, während Sputtern eine spezifische Methode innerhalb dieser Kategorie ist, die den Beschuss mit Hochenergieionen nutzt, um Atome aus einer Quelle auszustoßen.

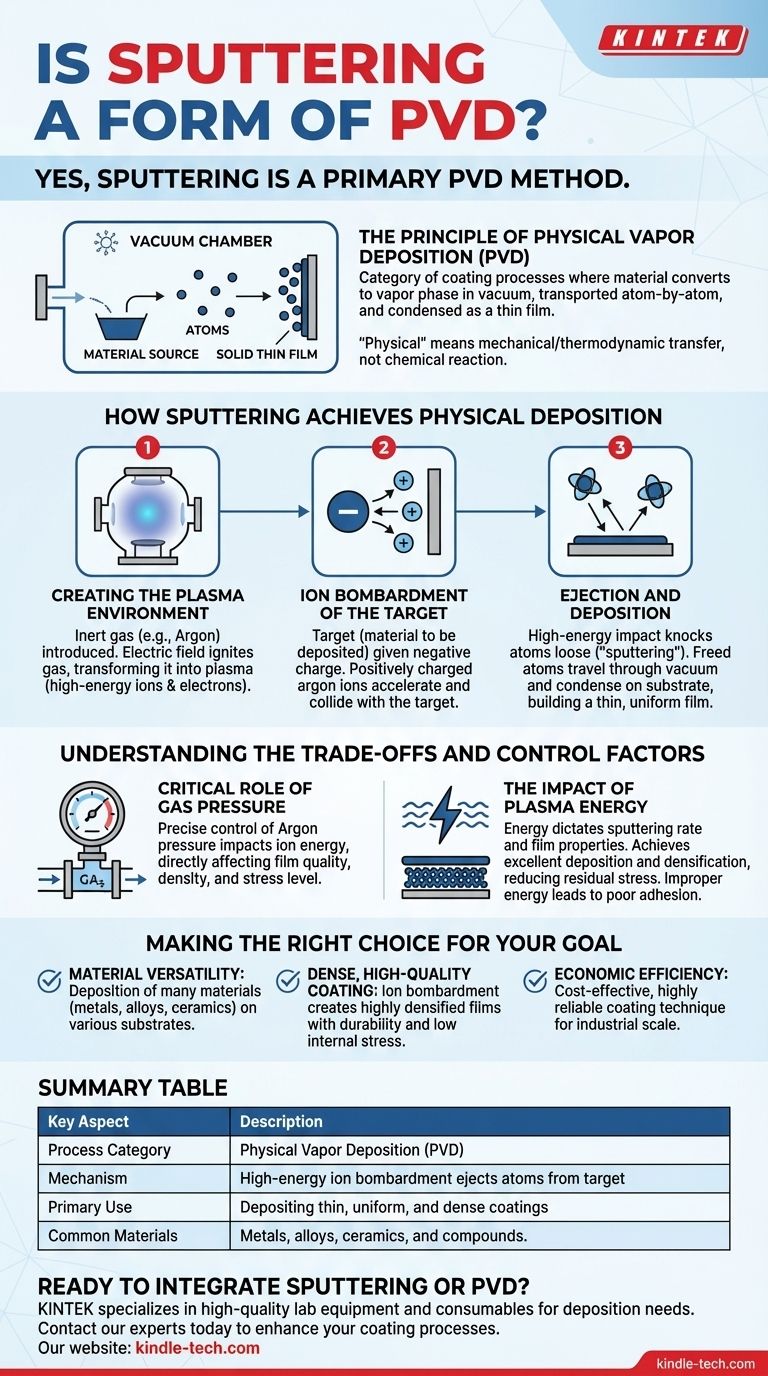

Das Prinzip der Physikalischen Gasphasenabscheidung (PVD)

PVD beschreibt eine Familie von Beschichtungsprozessen, bei denen ein Material in einer Vak Uumgebung in eine Dampfphase umgewandelt, Atom für Atom durch dieses Vakuum transportiert und dann als feste, dünne Schicht auf einem Substrat kondensiert wird. Der „physikalische“ Teil des Namens bedeutet, dass der Materialtransfer durch mechanische oder thermodynamische Mittel erfolgt, nicht durch eine chemische Reaktion.

Wie Sputtern die Physikalische Abscheidung erreicht

Sputtern ist ein klassisches Beispiel für einen PVD-Prozess. Es beinhaltet eine Reihe von kontrollierten physikalischen Schritten, um Atome zu lösen und abzuscheiden.

Schritt 1: Erzeugung der Plasmaumgebung

Der Prozess beginnt damit, dass ein Inertgas, typischerweise Argon, in eine Vak Uumkammer eingebracht wird. Anschließend wird ein elektrisches Feld angelegt, das das Gas zündet und es in ein Plasma umwandelt – einen Hochenergiezustand der Materie, der positiv geladene Ionen und freie Elektronen enthält.

Schritt 2: Ionenbeschuss des Targets

Das abzuscheidende Material, bekannt als das Target, erhält eine negative elektrische Ladung. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, wodurch sie beschleunigt werden und mit erheblicher Kraft auf die Oberfläche des Targets treffen.

Schritt 3: Ausstoß und Abscheidung

Der Hochenergieaufprall dieser Ionen löst physikalisch Atome aus dem Targetmaterial. Dieser Ausstoß von Atomen ist der „Sputtereffekt“. Diese freigesetzten Atome wandern dann durch die Vak Uumkammer, bis sie auf dem Substrat landen und dort kondensieren, wodurch sich allmählich eine dünne, gleichmäßige Schicht aufbaut.

Verständnis der Kompromisse und Kontrollfaktoren

Obwohl leistungsstark, ist die Qualität einer gesputterten Schicht nicht automatisch gegeben. Sie hängt vollständig von der präzisen Kontrolle der Prozessparameter ab.

Die entscheidende Rolle des Gasdrucks

Der Druck des Sputtergases (Argon) muss sorgfältig kontrolliert werden. Ein zu hoher oder zu niedriger Druck verändert die Energie der auftreffenden Ionen, was sich direkt auf die Qualität, Dichte und das Spannungsniveau der resultierenden dünnen Schicht auswirkt.

Der Einfluss der Plasmaenergie

Die Energie des Plasmas bestimmt die Sputterrate und die Eigenschaften der abgeschiedenen Beschichtung. Der Prozess ermöglicht eine ausgezeichnete Abscheidung und hilft, die dünne Schicht zu verdichten, was innere Spannungen reduzieren und die Leistung verbessern kann. Unsachgemäße Energieniveaus können jedoch zu schlechter Haftung oder unerwünschten Schichteigenschaften führen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Sputterns als PVD-Technik hilft, seine Vorteile für bestimmte Anwendungen zu verdeutlichen.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Sputtern ist eine ausgezeichnete Wahl, da es die Abscheidung einer Vielzahl verschiedener Materialien, einschließlich Metallen, Legierungen und Keramiken, auf einer breiten Palette von Substraten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer dichten, hochwertigen Beschichtung liegt: Der inhärente Ionenbeschuss beim Sputtern hilft, hochverdichtete Schichten zu erzeugen, was es zu einer überlegenen Option für Anwendungen macht, die Haltbarkeit und geringe innere Spannungen erfordern.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Effizienz für den industriellen Maßstab liegt: Sputtern ist eine Standard-, kostengünstige und äußerst zuverlässige Beschichtungstechnik, die in vielen Branchen weit verbreitet ist.

Indem Sie Sputtern als Kernmechanismus der PVD verstehen, können Sie die präzise Abscheidungstechnik für Ihre spezifischen Material- und Anwendungsanforderungen besser auswählen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesskategorie | Physikalische Gasphasenabscheidung (PVD) |

| Mechanismus | Hochenergie-Ionenbeschuss (Sputtern) stößt Atome aus einem Target aus. |

| Hauptverwendung | Abscheidung dünner, gleichmäßiger und dichter Beschichtungen auf Substraten. |

| Häufige Materialien | Metalle, Legierungen, Keramiken und andere Verbindungen. |

Bereit, Sputtern oder andere PVD-Techniken in Ihren Laborablauf zu integrieren?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unsere Expertise stellt sicher, dass Sie die präzisen, zuverlässigen Ergebnisse erhalten, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Beschichtungsprozesse verbessern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen