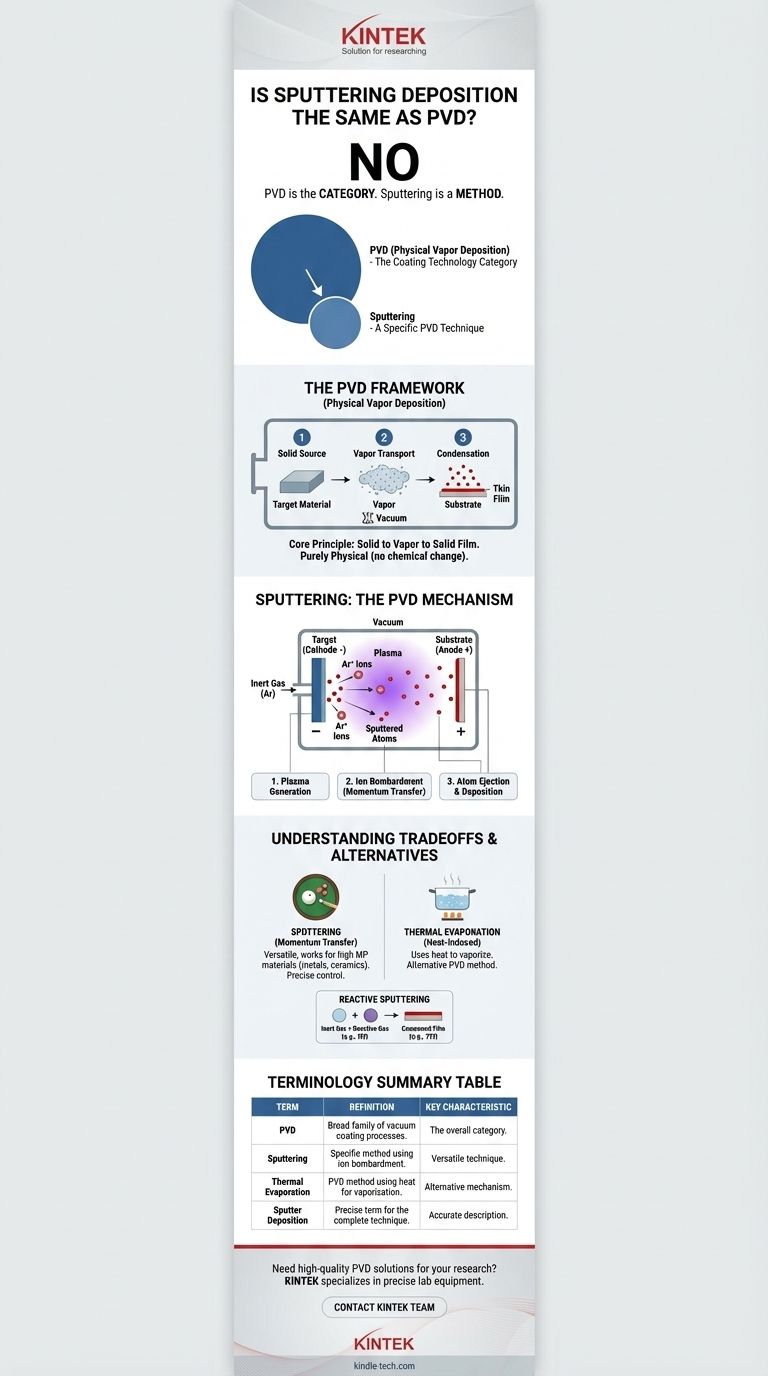

Nein, Sputtern ist nicht dasselbe wie Physikalische Gasphasenabscheidung (PVD). Vielmehr ist Sputtern eine der primären Methoden, die zur Durchführung eines PVD-Prozesses verwendet werden. Stellen Sie sich PVD als die übergeordnete Kategorie einer Beschichtungstechnologie vor, während Sputtern eine spezifische Technik innerhalb dieser Kategorie ist.

Der Kernunterschied ist einfach: Physikalische Gasphasenabscheidung (PVD) ist der Oberbegriff für eine Klasse von Vakuumabscheideverfahren, während Sputtern ein spezifischer Mechanismus ist – unter Verwendung von Ionenbeschuss zur Erzeugung eines Dampfes –, um PVD zu erreichen.

Was ist Physikalische Gasphasenabscheidung (PVD)?

Das Kernprinzip von PVD

Die Physikalische Gasphasenabscheidung ist eine Familie von Verfahren, die verwendet werden, um sehr dünne Materialfilme auf einer Oberfläche, dem sogenannten Substrat, zu erzeugen. Alle PVD-Prozesse teilen eine grundlegende, dreistufige Abfolge, die in einer Vakuumkammer abläuft.

Zuerst wird ein festes Ausgangsmaterial (das "Target") in einen Dampf umgewandelt. Zweitens wird dieser Dampf durch das Vakuum transportiert. Drittens kondensiert der Dampf auf dem Substrat und bildet einen dünnen, festen Film.

Die "physikalische" Unterscheidung

Der Begriff "physikalisch" ist entscheidend. In seiner reinsten Form bewegt PVD Atome von einer Quelle zu einem Substrat, ohne eine chemische Reaktion auszulösen. Das Material der Beschichtung ist dasselbe wie das Material des Ausgangstargets.

Wie Sputtern in den PVD-Rahmen passt

Sputtern als PVD-Mechanismus

Sputtern ist die Antwort auf den ersten Schritt der PVD-Sequenz: Wie verwandelt man das feste Ausgangsmaterial in einen Dampf? Es ist eine der gebräuchlichsten und vielseitigsten Methoden, dies zu erreichen.

Die Mechanik des Sputterns

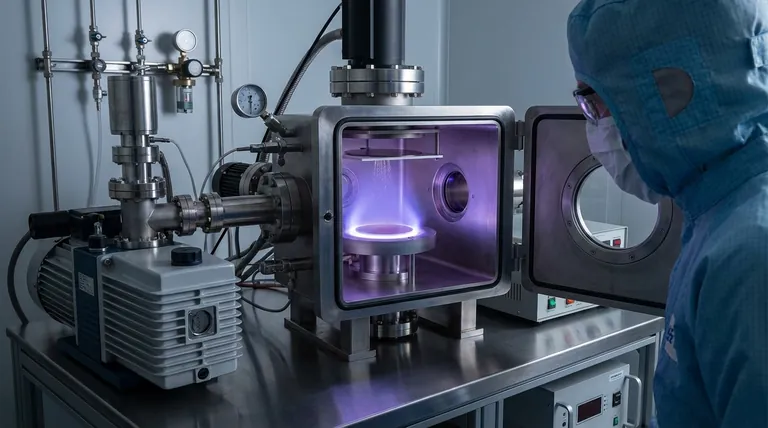

Der Prozess beginnt mit der Einführung eines Inertgases, typischerweise Argon, in die Vakuumkammer und der Erzeugung eines Plasmas. Dieses Plasma erzeugt ein Meer von energiereichen, positiv geladenen Argonionen.

Eine Hochspannung wird an das Targetmaterial angelegt, wodurch diese Ionen beschleunigt werden und mit großer Kraft auf das Target prallen. Dieser energische Beschuss ist wie ein mikroskopisches Billardspiel, bei dem die Argonionen die Spielkugeln sind.

Die Abscheidung gesputterter Atome

Wenn die Ionen auf das Target treffen, lösen sie durch ihre kinetische Energie einzelne Atome physikalisch aus dem Ausgangsmaterial, oder "sputtern" sie. Diese ausgestoßenen Atome bewegen sich dann durch die Kammer und lagern sich gleichmäßig auf dem Substrat ab, wodurch der gewünschte Dünnfilm entsteht.

Verständnis der Kompromisse und Alternativen

Der Sputter-Vorteil

Sputtern ist eine äußerst vielseitige PVD-Technik. Da es auf Impulsübertragung statt auf Wärme beruht, kann es verwendet werden, um eine Vielzahl von Materialien abzuscheiden, einschließlich Metalle, Legierungen und Keramiken mit sehr hohen Schmelzpunkten, die mit anderen Mitteln schwer zu verdampfen sind.

Kontrast zur thermischen Verdampfung

Um den Unterschied vollständig zu verstehen, betrachten Sie eine weitere wichtige PVD-Methode: thermische Verdampfung. Bei diesem Verfahren wird das Ausgangsmaterial im Vakuum erhitzt, bis es siedet und verdampft, wodurch ein Dampf entsteht, der dann auf dem Substrat kondensiert.

Sowohl Sputtern als auch thermische Verdampfung sind PVD-Prozesse. Das Endziel ist dasselbe, aber der Mechanismus zur Erzeugung des Dampfes – Ionenbeschuss versus Wärme – ist grundlegend unterschiedlich.

Die Flexibilität des reaktiven Sputterns

Sputtern kann auch angepasst werden, um absichtlich eine chemische Reaktion zu erzeugen. Durch die Einführung eines reaktiven Gases (wie Stickstoff oder Sauerstoff) zusammen mit dem Inertgas können neue Verbindungen gebildet werden. Zum Beispiel wird beim Sputtern eines Titan-Targets in Anwesenheit von Stickstoffgas eine extrem harte Titannitrid (TiN)-Beschichtung auf dem Substrat erzeugt.

Die richtige Wahl der Terminologie treffen

Um klar zu kommunizieren, ist es wichtig, diese Begriffe korrekt zu verwenden. Ihre Wahl hängt vom Detailgrad ab, den Sie vermitteln möchten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Klasse der Vakuumbeschichtungsverfahren liegt: Verwenden Sie den Begriff Physikalische Gasphasenabscheidung (PVD).

- Wenn Ihr Hauptaugenmerk auf der spezifischen Methode liegt, Ionenbeschuss zum Ausstoßen von Atomen zu verwenden: Verwenden Sie den Begriff Sputtern.

- Wenn Ihr Hauptaugenmerk auf der präzisen Beschreibung der gesamten Technik liegt: Verwenden Sie Sputterdeposition oder PVD durch Sputtern.

Das Verständnis dieser Unterscheidung ermöglicht es Ihnen, Beschichtungstechnologien für jede Anwendung genau zu beschreiben und zu bewerten.

Zusammenfassungstabelle:

| Begriff | Definition | Hauptmerkmal |

|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Eine Familie von Vakuumverfahren zur Abscheidung dünner Schichten. | Die übergeordnete Kategorie; umfasst Sputtern und Verdampfung. |

| Sputtern | Eine spezifische PVD-Methode, die Ionenbeschuss verwendet, um Atome von einem Target abzuscheiden. | Eine vielseitige Technik innerhalb des PVD-Rahmens. |

| Thermische Verdampfung | Eine weitere PVD-Methode, die Wärme verwendet, um das Ausgangsmaterial zu verdampfen. | Eine Alternative zum Sputtern zur Erzeugung des Dampfes. |

Benötigen Sie einen hochwertigen, gleichmäßigen Dünnfilm für Ihre Forschung oder Produktion? Die richtige PVD-Technik ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Sputter- und PVD-Lösungen, auf die sich Labore für modernste Materialwissenschaft verlassen. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Systems für Ihre spezifische Anwendung helfen. Kontaktieren Sie noch heute unser Team, um Ihre Beschichtungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wie viele Arten des Sputterns gibt es? Ein Leitfaden zu DC-, HF- und fortschrittlichen Techniken

- Wie viele Arten von Gasphasenabscheidungsverfahren gibt es? PVD vs. CVD erklärt

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor