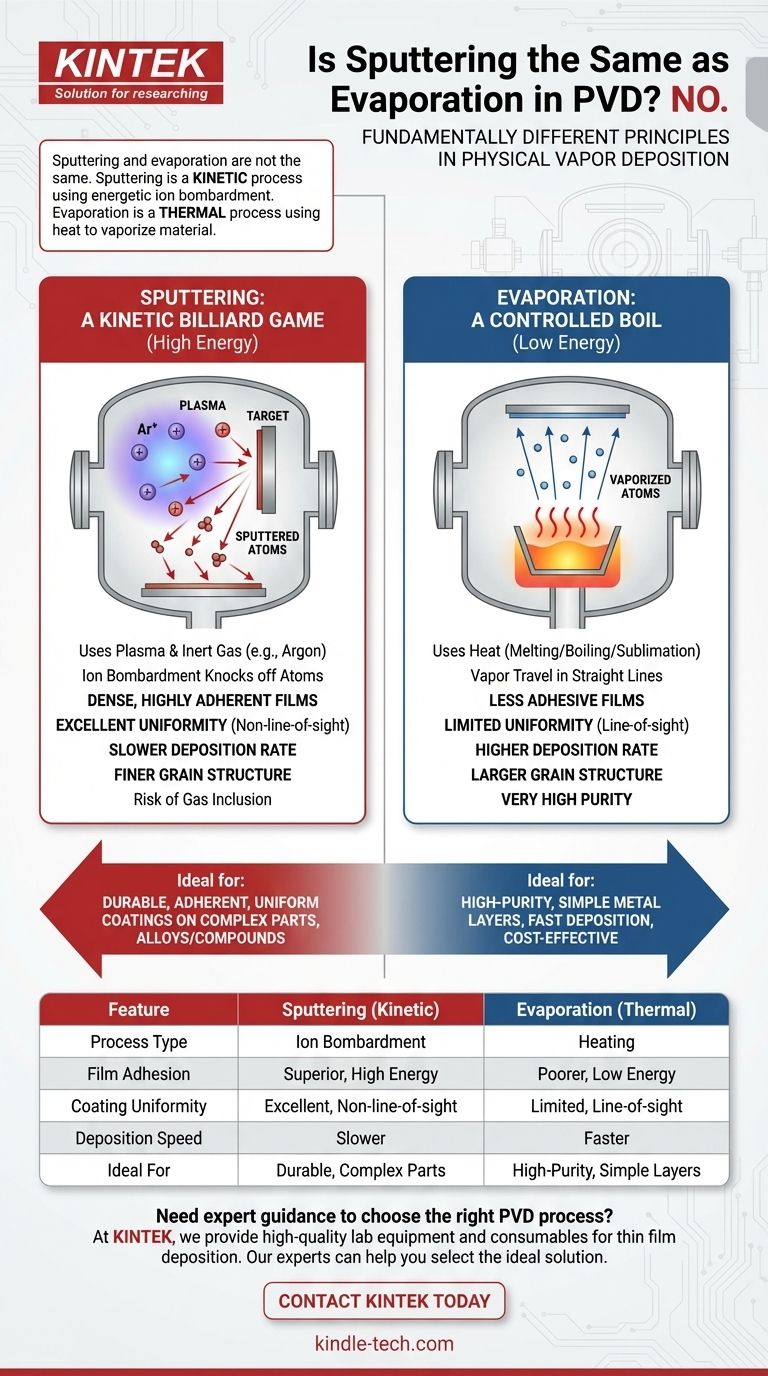

Nein, Sputtern und Verdampfen sind nicht dasselbe Verfahren. Obwohl beides Formen der Physikalischen Gasphasenabscheidung (PVD) sind, basieren sie auf fundamental unterschiedlichen Prinzipien. Sputtern ist ein kinetischer Prozess, bei dem energiereiche Ionenbeschuss verwendet wird, um Atome physikalisch von einer Quelle zu lösen, während Verdampfen ein thermischer Prozess ist, bei dem Hitze verwendet wird, um ein Material zum Sieden zu bringen oder zu sublimieren und in eine Dampfphase zu überführen.

Der zentrale Unterschied, den man sich merken sollte, ist: Sputtern erzeugt dichte, hochgradig haftende Filme mit überlegener Gleichmäßigkeit und ist daher ideal für robuste Anwendungen. Verdampfen ist im Allgemeinen ein schnellerer und reinerer Prozess, erzeugt jedoch weniger haftende Filme mit Einschränkungen bei der „Sichtlinien“-Abdeckung.

Der Kernunterschied: Ein physikalischer vs. thermischer Prozess

Um zu verstehen, warum diese Methoden unterschiedliche Ergebnisse liefern, müssen wir ihre Kernmechanismen untersuchen. Die Art und Weise, wie Atome das Quellmaterial verlassen, beeinflusst direkt deren Energie, ihren Weg und wie sie sich letztendlich auf dem Substrat zu einem Film formieren.

Sputtern: Ein kinetisches Billardspiel

Sputtern lässt sich am besten als ein physikalischer Kollisionsprozess verstehen. Es beginnt mit der Erzeugung eines Plasmas in einer Niedervakuumumgebung, typischerweise unter Verwendung eines Inertgases wie Argon.

Diese positiv geladenen Ionen werden durch ein elektrisches Feld beschleunigt und prallen auf das Quellmaterial, das als Target (Zielscheibe) bezeichnet wird.

Dieser energiereiche Aufprall wirkt wie ein mikroskopischer Billardstoß, der einzelne Atome oder kleine Cluster von der Targetoberfläche löst. Diese „gesputterten“ Atome wandern durch die Kammer und kondensieren auf dem Substrat, wodurch der Dünnfilm gebildet wird.

Verdampfen: Ein kontrolliertes Sieden

Verdampfen ist ein viel einfacheres thermisches Konzept. In einer Hochvakuumkammer wird das Quellmaterial erhitzt, bis es seine Verdampfungstemperatur erreicht.

Während das Material schmilzt und dann siedet (oder direkt vom Feststoff in Gas sublimiert), setzt es einen Dampf von Atomen frei.

Diese verdampften Atome bewegen sich geradlinig, bis sie auf eine kühlere Oberfläche treffen, wie das Substrat, wo sie wieder in den festen Zustand kondensieren und eine dünne Schicht bilden.

Wie der Prozess die Filmeigenschaften bestimmt

Der Unterschied zwischen einer energiereichen Atomkollision und einem niederenergetischen thermischen Dampfstrom hat tiefgreifende Auswirkungen auf die Qualität und die Eigenschaften der endgültigen Beschichtung.

Filmanhaftung und Dichte

Beim Sputtern treffen die Atome mit signifikant hoher Energie auf dem Substrat auf. Diese Energie hilft ihnen, einen dichteren, enger gepackten Film zu bilden.

Das Ergebnis ist eine überlegene Haftung und mechanische Haltbarkeit, da die energiereichen Partikel eine stärkere Bindung mit der Substratoberfläche eingehen können. Verdampfte Atome treffen mit niedriger thermischer Energie auf, was zu einer schlechteren Haftung führt.

Abscheiderate und Geschwindigkeit

Verdampfen erzeugt typischerweise einen robusten Dampfstrom, der höhere Abscheideraten als Sputtern ermöglicht.

Dies macht das Verdampfen zu einem schnelleren und oft wirtschaftlicheren Prozess für die Abscheidung dicker Schichten aus reinen Metallen oder einfachen Materialien.

Beschichtungs-Gleichmäßigkeit

Gesputterte Atome werden vom Target gelöst und streuen dann durch das Niederdruckgas in der Kammer. Dieser Streueffekt führt zu einer ausgezeichneten Filmgleichmäßigkeit, selbst über komplexen, nicht ebenen Formen.

Verdampfen ist ein „Sichtlinien“-Prozess. Der Dampf bewegt sich geradlinig, was es schwierig macht, Hinterschneidungen oder die Seiten eines komplexen Objekts gleichmäßig zu beschichten, ohne eine ausgefeilte Substratmanipulation.

Reinheit und Kornstruktur

Da es in einem Hochvakuum ohne Prozessgas arbeitet, kann das Verdampfen Filme sehr hoher Reinheit erzeugen. Die geringere Energie der ankommenden Atome neigt dazu, größere Korngrößen in der Mikrostruktur des Films zu bilden.

Die Verwendung eines Prozessgases (wie Argon) beim Sputtern birgt das Risiko, dass dieses Gas im wachsenden Film eingeschlossen wird, was eine Verunreinigung darstellen kann. Die hohe Energie der gesputterten Atome führt typischerweise zu einer feineren, kleineren Kornstruktur.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; die Wahl wird immer durch die Anforderungen der Anwendung bestimmt. Das Verständnis der inhärenten Einschränkungen jeder Methode ist der Schlüssel zur fundierten Entscheidungsfindung.

Die Einschränkungen des Sputterns

Der Hauptnachteil des Sputterns ist die langsamere Abscheiderate für viele Materialien, was die Prozesszeit und die Kosten erhöhen kann.

Zudem ist der Prozess komplexer und erfordert Hochspannungsnetzteile und eine sorgfältige Kontrolle der Plasmaumgebung. Es besteht auch ein geringes, aber bemerkenswertes Risiko, dass das Prozessgas in den Film eingebaut wird.

Die Schwächen des Verdampfens

Die bedeutendste Schwäche des Verdampfens ist die schlechte Haftung des resultierenden Films, was es für Anwendungen, die hohe Haltbarkeit oder Verschleißfestigkeit erfordern, ungeeignet macht.

Darüber hinaus schränkt seine Sichtlinien-Natur die Fähigkeit, komplexe Geometrien gleichmäßig zu beschichten, stark ein. Es ist auch schwierig, Legierungen oder Verbindungen zu verdampfen, ohne ihre chemische Zusammensetzung zu verändern, da verschiedene Elemente bei unterschiedlichen Raten verdampfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen PVD-Methode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel für den Endfilm.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit, Haftung und Gleichmäßigkeit liegt: Sputtern ist die überlegene Wahl für die Herstellung dichter, harter und hochgradig haftender Beschichtungen auf komplexen Teilen.

- Wenn Ihr Hauptaugenmerk auf Abscheidegeschwindigkeit und Filmreinheit liegt: Verdampfen wird oft bevorzugt, um schnell einfache, hochreine Metallschichten abzuscheiden, bei denen die Haftung nicht der kritische Faktor ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder Verbindungen liegt: Sputtern zeichnet sich dadurch aus, dass die ursprüngliche Zusammensetzung (Stöchiometrie) des Quellmaterials im Endfilm erhalten bleibt.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Unterschiede, das präzise Werkzeug auszuwählen, um genau den Film zu entwickeln, den Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfen |

|---|---|---|

| Prozesstyp | Kinetisch (Ionenbeschuss) | Thermisch (Erhitzen) |

| Filmanhaftung | Überlegen, hohe Energie | Schlechter, niedrige Energie |

| Beschichtungs-Gleichmäßigkeit | Ausgezeichnet, nicht sichtlinienabhängig | Begrenzt, sichtlinienabhängig |

| Abscheidegeschwindigkeit | Langsamer | Schneller |

| Ideal für | Robuste, haftende Beschichtungen auf komplexen Teilen | Hochreine, einfache Metallschichten |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen PVD-Verfahrens für Ihre spezifische Anwendung?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Anforderungen an die Dünnschichtabscheidung. Egal, ob Ihr Projekt die robusten, gleichmäßigen Beschichtungen des Sputterns oder die hochreine, schnelle Abscheidung des Verdampfens erfordert, unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung zur Verbesserung Ihrer Forschung und Entwicklung.

Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen